聚晶金刚石复合片(PDC)放电修磨的实验研究①

黄水利,郑利强,安玉贵,刘燕萍

(北京凝华科技有限公司,北京102308)

聚晶金刚石复合片(PDC)放电修磨的实验研究①

黄水利,郑利强,安玉贵,刘燕萍

(北京凝华科技有限公司,北京102308)

耐磨性是衡量PDC好坏的首要指标。通过实验验证:大规准高能量的放电会对聚晶金刚石层产生破坏,但是通过合理选用电规准,分级设置加工深度和相适应的脉冲参数,可以兼顾放电效率、表面粗糙度和对金刚石层的不良影响。通过对PDC的精细放电,放电后经过铸铁盘抛光,以及与纯粹机械研磨、铸铁盘抛光三者的磨耗比的对比,结果显示三者的耐磨性没有明显区别。

聚晶金刚石复合片;电火花;磨耗比

0 引言

聚晶金刚石复合片(Polycrystalline Diamond Compacts,简称为PDC),是0.1至数毫米厚的人造金刚石微粉层和1至数毫米厚的硬质合金基体(衬底)在超高温高压下复合而成的超硬复合材料[1]。该材料既具有硬质合金的韧性和可焊性,又具有金刚石的高耐磨性,广泛应用于石油勘探与开发、地质勘探和机械加工等领域[2]。采用PDC的工具与传统硬质合金工具相比,硬度和耐磨性更高,切削速度更快,提高了效率,降低了使用成本和工人的劳动强度。

尽管不同用途对PDC的性能要求不尽相同,业内普遍将耐磨性、热稳定性和抗冲击韧性作为衡量PDC质量好坏的主要指标。而耐磨性综合反映了PDC材料的硬度、断裂韧性和强度等指标,是衡量PDC好坏的首要指标。影响PDC性能和质量的因素包括两个主要方面,一是复合片本身的制造质量,包括金刚石与粘接剂的配比、粘接剂的种类、金刚石的粒度、金刚石与硬质合金界面结构以及烧结工艺等;二是复合片烧结完成后的后续加工处理,比如去除表面包覆的金属化合物,修磨硬质合金层,金刚石层的修磨、整平和抛光等。其中尤以金刚石层的修磨过程最为关键、成本最高。本文通过实验,目的在于介绍一种放电修磨聚晶金刚石层的工艺,并讨论放电参数对磨耗比的影响。

1 放电效率实验

实验样件选用国内某公司所产的Φ13×13mm的PDC若干片。实验设备采用北京凝华科技有限公司生产的MP25i聚晶金刚石复合片放电磨平机,该设备带有电极轮和工件共轭旋转装置,工作台装在十字滑台上,可以在XY轴方向自动平摆,通过平摆与旋转加强排屑能力,提高放电效率,并提高加工表面的平整度。电源采用高低压复合脉冲电路,脉冲宽度从1us到1000us连续可调。

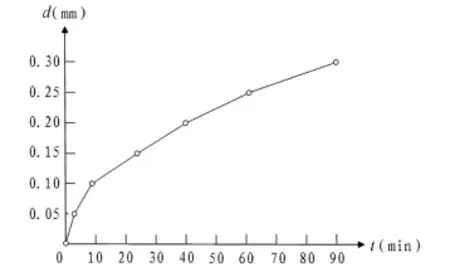

单片粗加工实验:加工深度0.3mm;电极轮转速350r/min,脉宽50us,脉间70us,低压电流5,高压电流1,加工时间曲线见图1-A。

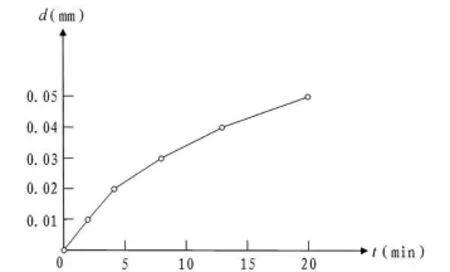

单片精加工实验:加工深度0.05mm;电极轮转速200r/min,脉宽6us,脉间25us,低压电流1,高压电流0,加工时间曲线见图1-B。

图1-AFig.1-A

图1-BFig.1-B

图1-CFig.1-C

图1-DFig.1-D

31片粗加工实验:加工深度0.3~0.42mm;电极轮转速450r/min,脉宽125us,脉间150us,低压电流18,高压电流2,加工时间曲线见图1-C。

31片精加工实验:加工深度0.05mm;电极轮转速250r/min,脉宽8us,脉间30us,低压电流3,高压电流0,加工时间曲线见图1-D。

2 磨耗比实验

测试设备:自制的花岗岩车削设备;装有直径60cm的G635红色花岗岩,密度为2.7g/cm3,转速为58r/min,最大线速度为1.82m/s,进刀速度为35mm/min,PDC复合片装在39°倾斜的工装上。精密天平用来计量复合片的重量。

测试设计:在复合片的每120°位置分别进刀5次,10次,15次,每次进刀1mm,计算车掉的花岗岩重量(g)。用精密天平计量聚晶金刚石复合片测试前后的重量(mg)。已计算好的花岗岩重量与PDC车削损失的重量比为磨耗比。

测试过程:

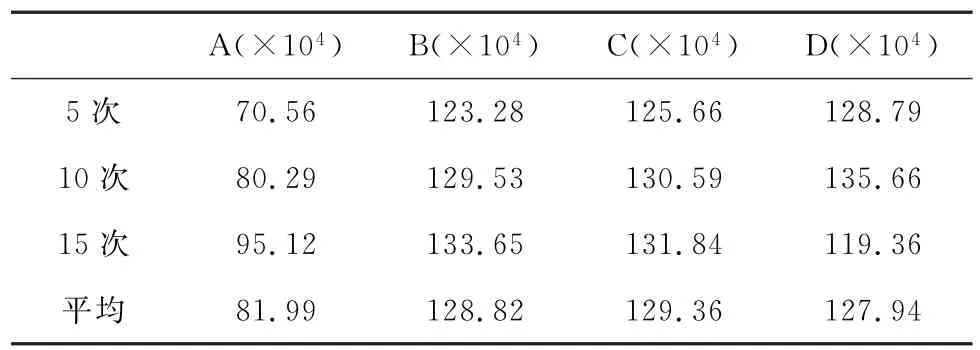

(1)测试仅放电粗加工过的PDC,见表1A列数据;

(2)测试粗中精及超精放电加工过的PDC,见表1B列数据;

(3)测试机械研磨并抛光过的PDC,见表1C列数据;

(4)测试粗中精及超精放电加工并经过铸铁盘研磨的PDC,见表1D列数据;

表1 磨耗比测试数据Table 1 Test data of wearing ratio

3 实验分析

图1-A中前0.12mm加工效率比较高,之后的速度逐渐降低,最后基本维持稳定的加工速度,表明PDC的表面材质较为疏松,或材料中含的金属材料比较多;0.1mm之后材质趋于稳定。

图1-B中前0.02mm加工效率比较高,之后的速度逐渐降低,最后基本维持稳定的加工速度,表明PDC粗加工后的材质可能发生微弱石磨化;0.02mm之后材质又趋于稳定的金刚石成分。

图1-C中前0.18mm加工效率比较高,但是这0.18mm内的速度下降也较为明显,说明31片的PDC高度并不一致,因为放电加工的尖端放电原理,总是高点先放电,后期才全部加工到。

图1-D与图1-B的加工曲线基本一致,但是总的时间加长,说明金刚石的成分变化趋势一致,而数量的变化影响了总的加工时间。

表1A列中的三组磨耗比数据与其余三组的数据相比明显偏低,说明放电粗加工对金刚石层有所破坏,可能导致部分金刚石石墨化。而随着加工次数的增加,磨耗比也在加大,说明随着金刚石层的磨损,石墨化的部分磨损掉了,参与切削工作的金刚石成分增加,磨耗比就增加了。

表1B、1C、1D三列的磨耗比数据基本接近,都在128×104左右。说明经过放电超精加工,原来的放电粗加工造成金刚石层的变质层已经被精加工和超精加工去除,基本保持了金刚石的原有状态。表1B和1D的数据对比表明,超精放电加工和铸铁盘抛光后的耐磨性能基本一致。

4 结论

聚晶金刚石的超硬特性,是其得以在工业生产中得到广泛应用的物理基础。但是事物都具有两面性,其超硬特性也制约或限制了对它的加工。放电加工以其“以柔克刚”的非接触加工的特点,受到人们的青睐。但是放电过程对金刚石的石墨化影响和可能的变质,使得人们对放电加工聚晶金刚石持怀疑态度。本文通过实验验证了:

1.大规准高能量的放电会对聚晶金刚石层产生破坏,其放电时产生的高温不易转移,导致金刚石高温还原为石墨。

2.通过合理选用电规准,分级设置加工深度和相适应的脉冲参数,可以兼顾放电效率、表面粗糙度和对金刚石层的不良影响。

3.通过对聚晶金刚石复合片的精细放电,放电后经过铸铁盘抛光,以及与纯粹机械研磨、铸铁盘抛光三者的磨耗比的对比,三者的耐磨性没有明显区别。

4.与机械加工相比,放电加工聚晶金刚石的日常使用成本明显低于使用金刚砂研磨的成本。

[1] 江文清,吕智,林峰,等.聚晶金刚石复合体的主要性能研究状况[J],表面技术,2006,35(5):65-68.

[2] 邓福铭,陈启武。PDC材料烧结过程中钴在金刚石层中的扩散熔渗迁移机制[J],高压物理学报,2004(18):53-58.

Experimental Study of the Electric Discharging Grinding of Polycrystalline Diamond Compact(PDC)

HUANG Shui-li,ZHENG Li-qiang,AN Yu-gui,Liu Yan-ping

(Beijing Ninghua Science and Technology Co.,Ltd,Beijing 102308,China)

Wear resistance is the primary indicator of PDC quality.Experiment confirms that large gauge high energy discharge will damage the polycrystalline diamond layer. However,proper choice of electric gauge and hierarchical design of depth of processing and corresponding pulse parameter will compromise between discharging efficiency,surfaceness and the adverse effect to the diamond layer.The PDC is polished by three different ways,which are respectively,cast iron plate polishing after fine discharging,purely mechanical polishing and purely cast iron plate polishing.Comparison of these three wearing ratios shows little difference between the abrasive resistance of them.

Polycrystalline Diamond Compact;electric spark;wearing ratio

TQ164

A

1673-1433(2014)03-0019-03

2014-06-18

黄水利(1971—),男,北京凝华科技有限公司专业技术人员,主要从事聚晶金刚石材料电火花加工机床的研发与管理。E-mail:hsl @ninghua.com.cn