硬质合金Ф160mm以上超大顶锤的现状与发展①

彭文,舒军

(1.硬质合金国家重点实验室,湖南株洲412000;2.株洲硬质合金集团有限公司,湖南株洲412000)

硬质合金Ф160mm以上超大顶锤的现状与发展①

彭文1,2*,舒军2

(1.硬质合金国家重点实验室,湖南株洲412000;2.株洲硬质合金集团有限公司,湖南株洲412000)

超硬材料行业50年后新的发展时期,超大腔体合成高品级金刚石工艺对硬质合金技术提出了又一次严竣挑战。就硬质合金超大顶锤的现状、需求变化、需解决的难点问题进行了全面分析,提出了加速Ф160mm以上超大顶锤的改进与研发,必须坚持新的开发理念,实现新的突破的技术思路,系统地阐述了Ф160mm以上超大硬质合金顶锤的技术发展方向,认为硬质合金超大顶锤的配套跟进对超大腔体合成工艺的工业化推广显得尤为重要。

Ф160mm以上超大顶锤;超大腔体合成;技术发展;配套跟进;持续创新

1 前言

硬质合金以其高硬度、高刚性、高的抗弯强度和高温性能等不可被其他材料替代的绝对优势,成为组成超硬材料合成高压腔体的高性能材料,不仅可承受1300℃~1600℃的高温和5500MP a压力频繁的冲击和应力应变,还经常面临压机、工艺因素引起的爆炸和非对称应力的考验。随着我国超硬材料五十年来从无到有、由弱变强的发展,可以说,超硬材料的显著进步助推了中国硬质合金高性能材料和制造技术的不断创新,同样,硬质合金新材料、新工艺技术的持续创新又成就了中国超硬材料今日的辉煌。

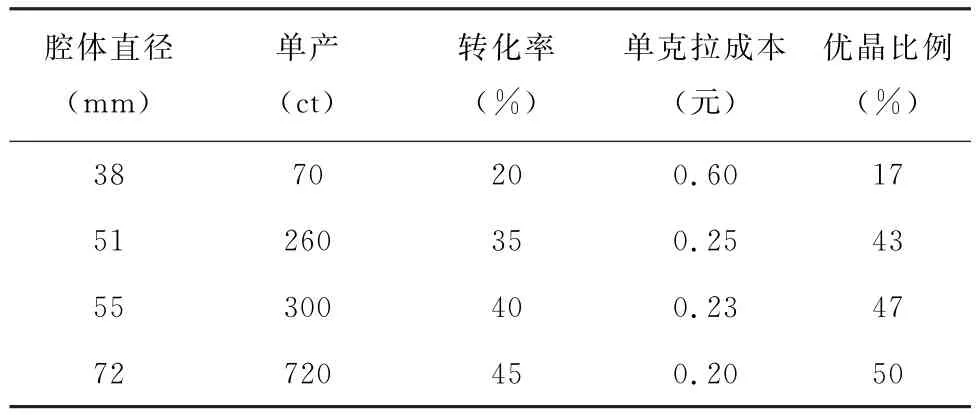

近几年,随着机械、电子、光学玻璃和宝石加工、钻探与开采、建筑等许多工业领域技术水平的不断提高,对金刚石的需求量越来越大,对金刚石的品级要求也越来越高。国内外对人造金刚石的需求增长表现出两大显著特点:一是对高强度、高韧性人造金刚石的需求增长;二是发展中国家对人造金刚石的需求量迅速增长。为了满足市场的需求,我国超硬材料制造行业把扩大合成压机反应腔体作为重点开发项目,围绕提高金刚石产品的单次合成产量、品级和粗粒度集中度等进行了一系列的研究与开发,并取得了明显的效果。随着腔体的扩大,金刚石抗压强度、热冲击韧性(TTI)等性能得到很大程度的提高,金刚石的单次合成产量越来越高,优品率大幅度提高,单位产量成本不断下降。表1列出了大腔体合成的高单产、高品级率及低成本的相关实验数据[1]。推广应用大压机,扩大合成腔体,从而提高高品级率和降低成本,成为金刚石行业发展的必然趋势。

表1 不同大腔体合成实验数据Table 1 Experimental data of different-sized cavity synthesis

据不完全统计,2012年底行业装机总数为7098台,其中96.75%用于合成单晶,230台用于生产复合超硬材料;单晶生产中,27.1%为≤6×20 MN小压机,而≥6×36 MN压机有3091台,是当前的主流设备,最大的压机有6×62 MN。压机的不断大型化为高档金刚石的合成提供了设备保障。而相对应的,硬质合金技术的不断发展,也使得配套的用于Ф54 mm腔体以下的Ф160 mm顶锤成功应用,锤耗在0.2~0.5 kg/万克拉。目前,伴随着超硬材料应用领域的需求变化,Ф160 mm以上顶锤成为实现大腔体合成技术持续发展的重要条件。加速改进与研发,硬质合金超大顶锤的配套跟进对超大腔体合成工艺的工业化推广显得尤为重要。

2 超大腔体合成高品级金刚石是对硬质合金技术的又一次挑战

大压机的发展是当前我国超硬材料发展的主导趋势,它带动了大顶锤的发展。目前国内市场的大顶锤主要用于合成金刚石单晶,应用于Ф54 mm及以下合成腔体。在顶锤生产工艺上,由于采用了亚微细WC粉、改进了压制工艺、引入了冷等静压等先进技术,产品质量得到很大的提高。Ф160 mm及以下顶锤已达到相当先进的水平,使金刚石生产的锤耗控制在1kg/万克拉以下,质量好的顶锤锤耗甚至达0.15~0.3 kg/万克拉。在产品尺寸方面,顶锤生产企业如株硬集团、广东盈通、济南冶科所等已能生产Ф160 mm以上大顶锤,如Ф165、Ф168、Ф175、Ф185、Ф199 mm等规格。在大顶锤使用方面,已经实现大压机、粉末触媒、间接加热等全新的工艺,使顶锤消耗大幅下降,用n kg/万克拉来表述顶锤的质量已显过时,行业专家开始建议以n kg/10万元的锤耗来表征顶锤的质量与合成技术的性价比。虽然Ф160mm及以下顶锤的生产及使用已达到成熟的工业化水平,但仍然存在低次数锤以及塌锤的现象,就类似顶锤的质量而言,主要存在的问题是:①晶粒普遍长大,造成组织结构不均匀,内部应力过大;②由于当前采用了亚微细WC粉,压制控制的难度增加,易出现分层、裂纹、未压好等压制缺陷,严重影响使用寿命;③也因为亚微细WC粉,更易出现脏化、混料现象[2]。这些问题在Ф160mm以上超大顶锤应用于Ф54 mm以上合成腔体时,由于合成工艺条件的苛刻变化而进一步放大,放任硬质合金技术的现状,将严重阻碍超大腔体合成高品级金刚石的发展。

2.1 合成条件对超大顶锤提出了新的要求

目前,大腔体和超大腔体合成工艺主要分为三种:

2.1.1 合成高品级单晶

合成工艺特点为扩大合成腔体,提高单晶高品级率和降低成本,一般采用较低温度和较低压力。随着腔体增大,在合成保压后卸压瞬间顶锤出现裂纹的几率增大,对超大顶锤的要求是韧性与刚性要同时提高。

2.1.2 合成宝石级大单晶

合成工艺特点为晶种法合成,相对于自发成核工艺,有效加热时间大幅度延长(合成时间1天以上),升压后阶段要补充功率,主要采用大腔体合成。要求超大顶锤耐热性好,抗热疲劳的能力强。

2.1.3 合成复合片及I型料

合成工艺特点为直接加热方式,快速升压、升温,合成压力比单晶提高10%以上。

我国金刚石复合片合成技术要达到世界先进水平,在合成过程中,还需进一步提高烧结压力和温度,扩大合成的有效腔体,降低顶锤消耗。要求顶锤具有高的抗压强度、良好的热疲劳性能和抗热冲击性能。

三种合成工艺,对超大顶锤的材料性能和质量控制提出了更为苛刻的要求,顶锤的质量风险成为行业用户发展超大腔体工艺要考虑的重点问题之一。

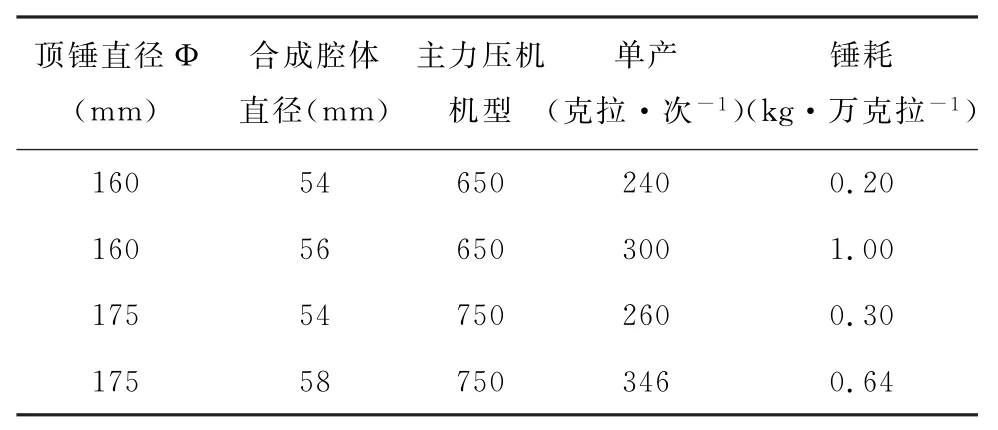

在Ф54mm以上合成腔体的应用方面,由于大腔体合成工艺技术的配套性还不够完善,其性价比与Ф160mm顶锤应用的合成工艺相比,成本偏高,优势不明显,表2为Ф175mm顶锤与Ф160mm顶锤合成的效果比较,要提高性价比,合成技术的配套性是关键。在设定的大腔体合成工艺下,由于超大顶锤的使用寿命及其稳定性还不能满足要求,因此,超大腔体工艺只能往较小的腔体工艺调整,以保证锤耗不至过高,这又造成大腔体压机和工艺没有发挥其设计水平、超大顶锤只能“大马拉小车”的现象。因此,解决超大腔体顶锤存在的技术问题,提高超大腔体硬质合金顶锤的使用寿命及其稳定性,迫在眉睫。

表2 大腔体金刚石合成的主要生产水平Table 2 Main production levels of large cavity diamond synthesis

2.2 要达到新的要求,必须解决一系列难点问题

虽然近年来以株硬集团为代表的硬质合金企业对顶锤受力状态与失效机理有了新的认识,并有针对性地确立了“关注抗压强度,优化综合性能,改善疲劳和蠕变,追求组织更均匀”的材料设计理念,硬质合金WC相晶粒向细而均匀的方向控制,并添加微量钽、铬等金属化合物和稀土元素[3],材料的综合性能有了大幅度的提高,但是与国外先进的硬质合金大顶锤、压缸生产技术相比,在产品制造水平上还有较大差距,主要体现在晶粒夹粗控制、孔隙和脏化控制、合金结构控制、加工质量控制等方面,缩短这些差距,对提高Ф160 mm以上大顶锤的质量,无疑有着积极意义。

随着顶锤体积的增大,同样材质的顶锤,因体积效应,使生产制造难度增加,要达到新的技术要求,需要解决的难点问题主要有:

2.2.1 结构均匀性问题

目前,超大顶锤结构的不均匀性主要表现在成分不均匀、密度不均匀、组织不均匀上。

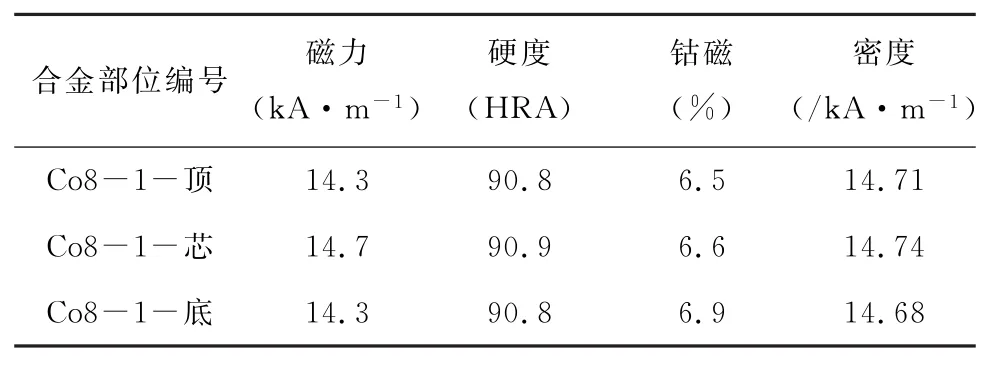

产品体积增大后,成型剂脱除较难,容易形成芯部碳高、表面碳低的趋势;为保证大产品烧结充分,采用的烧结温度较高、烧结时间往往较长,从而加剧液相烧结中钴的蒸发和迁移,出现成分梯度,使顶锤的内部应力增加或表层抗压性下降,从而降低使用寿命。以Co8%顶锤为例,典型的表面-芯部成分、性能变化见表3、表4。

表3 平均碳量在正常范围的成分梯度Table 3 Composition gradient with average carbon amount in normal range

表4 平均碳量偏高的成分梯度Table 4 Composition gradient with high average carbon amount

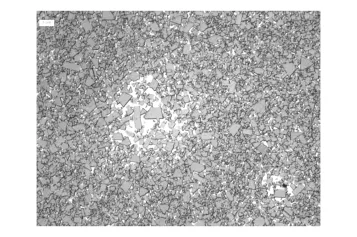

随着体积的增大,在压制密度方面,各部位的不均匀性增加。目前常规的压制方式是模压或模压+冷等静压复压。模压的非受压面为顶锤顶部,产品体积增大,高度也相应增高,在模压压制过程中,随压制高度的增加而压制压力损耗增大,故非受压面的压制密度更差,同时大体积产品中心部分也可能因压力传递小、气体未排出等原因而出现局部未压好或孔洞,导致烧结后这些部位形成局部钴聚集、WC聚集长大的缺陷,见图1。出现类似钴聚集、WC聚集长大之后,整个顶锤性能的不均匀性明显扩大,这类缺陷对抗弯强度影响较明显,易引起低次数锤的出现。

图1 钴聚集、WC聚集长大的金相组织 1500×Fig.1 Metallographic structure of cobalt and WC aggregation 1500×

由于细颗粒WC原料活性的增加,以及成分、密度的不均匀性,使合金金相组织的不均匀性增加,特别是夹粗、钴相不均匀更易出现,见图2。

图2 夹粗、钴相不均匀,1500×Fig.2 Coarsening and nonuniform cobalt phase 1500×

要解决大腔体顶锤结构不均匀的问题,其技术难点为:

(1)碳含量及碳量梯度的精准控制。

(2)碳量的无损检测及监控。

(3)抑制剂的加量以及加入方式对金相组织均匀、细化的影响规律。

2.2.2 缺陷控制问题[4]

随着体积的增大,压坯的弹性后效更大,更易出现压制裂纹、分层。由于体积效应,孔隙、脏化、混料等制造过程中易出现的缺陷对大顶锤的抗疲劳性能影响增大,对使用寿命的影响也相应增大,因此,对这类缺陷需要更加严格控制,难度增加。需要解决的难点问题为:

(1)提高大顶锤密度及均匀性的压制方法。

(2)降低压制时弹性后效,减少压制缺陷的脱模方式。

(3)降低孔隙的烧结技术。

(4)原料WC、Co粉的粒度和纯度研究,减少夹粗、孔隙、脏化的产生。

(5)与合成工艺相适应的无损探伤标准。

(6)为抵抗因缺陷带来的风险,材料设计的安全性。

2.2.3 减少和均化制造过程产生的应力

随着体积的增大,制造过程中产生的烧结应力、加工应力聚集也越大,对顶锤使用寿命的影响也越大。根据资料报道,顶锤的内部应力减小2%,则使用寿命可提高3.9倍。加之因成本问题,目前很多金刚石企业都不对顶锤进行低温烘烤时效和自然时效处理,因此大顶锤的时效问题也应引起硬质合金生产厂家的重视。需要解决的难点问题为:

(1)合理的烧结工艺,既降低晶粒长大的风险,又能降低烧结应力。

(2)制造过程中消除和均化应力的方法。

2.2.4 提高加工精度

随着粉末块合成技术的推广应用,与片状合成技术相比,对设备的同步性、对中性、绝缘性、超压速度的一致性要求更高,对顶锤的尺寸精度和表面质量也要求更高,因此,顶锤的加工精度及稳定性有待进一步提高。需要解决的难点问题:

(1)加工参数与加工应力的关系规律。

(2)加工应力对大腔体顶锤使用寿命的影响规律。

(3)工序能力指数的控制要点。

3 坚持新的开发理念,实现新的突破,达到新的高度

3.1 敢为人先,敢担风险

从中国合成第一颗人造金刚石以来,株洲硬质合金集团有限公司就一直坚持把硬质合金顶锤、压缸的研制作为企业责无旁贷的义务,在超硬材料发展的每一个技术飞跃阶段,都引领行业在硬质合金材料的配套方面跟进。作为依托国企龙头企业的硬质合金国家重点实验室,也一如既往地支持超硬材料的发展,在超大硬质合金顶锤的设计和制造中,敢为人先,敢担风险,不惧被模仿。坚持新的开发理念,实现新的突破,不断成就超硬材料新的辉煌。

3.2 坚持制造技术与应用技术同步发展,虚心向合成领域专家学习

顶锤消耗大幅下降,除了硬质合金材料的性能提升和制造技术的进步以外,合成技术的持续发展,如大压机、粉末触媒、间接加热等全新工艺的推广应用,也是提高顶锤使用寿命的重要因素之一。随着金刚石应用领域的不断扩展,合成工艺参数的频繁变化和改进对顶锤的性能提出了细化区别的要求。合成工艺不同,对于硬质合金顶锤,也要求按其抗压强度、热性能、抗疲劳性能、质量效益进行分类应用,确定顶锤质量的安全系数,得出最佳使用效果。下一步,顶锤寿命与合成效率提高将从以腔体材料研究为重点向应用技术为重点的方向转变,满足市场不断变化的应用需求。

3.3 坚持新的设计理念,系统地攻克关键技术,先进技术的应用将是发展方向

3.3.1 细晶、超细晶硬质合金成为顶锤新材料的重要发展方向

目前,顶锤材料的抗压强度已达到4000 MPa以上,抗弯强度达到3000 MPa以上。随着金刚石单晶、复合片合成技术的发展,对顶锤材料的抗压强度、抗疲劳性能要求达到了空前的高度,细晶、超细晶硬质合金以其高强度、高韧性和较好的高温性能成为满足金刚石合成技术发展的首选材料,并逐步进入工业化生产规模,成为顶锤新材料发展的重要方向。

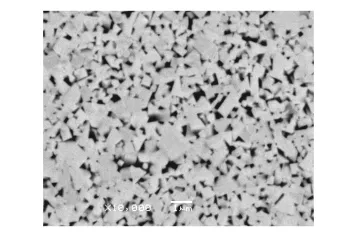

株硬集团依托硬质合金国家重点实验室,近几年在顶锤材质研究和制造工艺上取得了较好的成果。研制的YL系列细晶粒和亚微细晶粒牌号顶锤,硬度HRA90.5~92.8,抗弯强度≥3300 MPa,金相结构见图3、图4,抗压强度4600~5800MPa,WC晶粒度0.6~1.0μm,SEM照片见图5。这些顶锤与中细晶粒顶锤相比,晶粒细而均匀,硬度高,强度高,更适合用于大腔体及较高合成压力的合成工艺。

图3 YL20.5金相照片,1500×Fig.3 Metallograph of YL20.5 1500×

图4 YL20.6金相照片,1500×Fig.4 Metallograph of YL20.6 1500×

图5 亚微细晶粒顶锤SEM照片,10000×Fig.5 SEM photograph of the submicron grain anvil 10000×

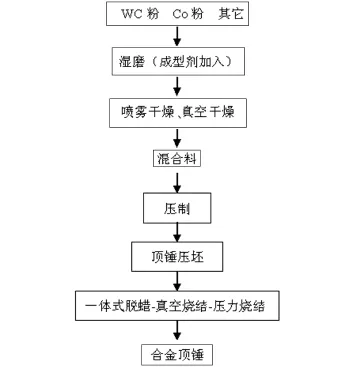

3.3.2 先进制造技术的系统应用,为解决超大顶锤的难点问题和在线控制提供了可靠保证

株硬集团在细晶粒、亚微细晶粒顶锤的制造过程中,将硬质合金先进制造技术整套体系(工艺流程见图6)引入到大顶锤的生产中,特别是喷雾干燥、真空干燥等混合料制备以及脱蜡烧结一体-低压烧结的先进技术,工艺流程缩短,人为影响因素减少,环境大为改善,资源能源消耗降低,使大型顶锤的生产工艺提质换代,整体控制水平得到大幅提升,大规格、细晶粒顶锤制造过程中的缺陷,如晶粒长大、组织结构不均匀、孔洞、合金脏化等问题,得到了进一步控制,减少甚至消除这些缺陷[5]。硬质合金先进技术体系的有效应用,将成为保障新材料高性能的一致性、解决异常顶锤问题的重要途径,在未来3~5年中,得到迅速推广。

图6 先进技术系统的工艺流程图Fig.6 Process flow diagram of advanced technology system

3.4 坚持用高新技术指导研发,优化质量控制与评价体系

3.4.1 硬质合金微观结构的深入研究将进一步提高顶锤在线生产的受控程度,质量的稳定性也将进一步提高

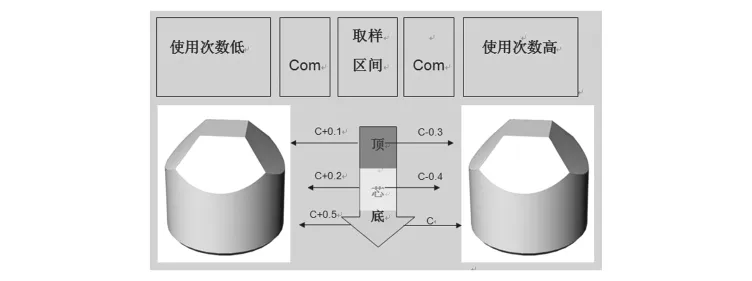

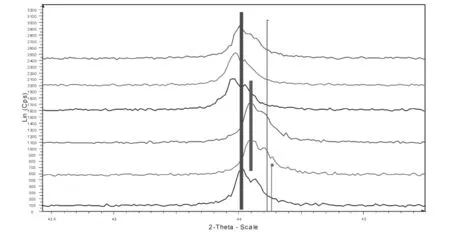

随着超硬材料行业对顶锤寿命及其稳定性要求的日益提高,现有材料性能的检测已不足以指导材料设计和生产制造的研究及控制。通过对硬质合金微观结构特别是钴相结构的研究深入,国内研究机构如硬质合金国家重点实验室已经发现:通过提高硬质合金顶锤在使用过程中Co相切变的驱动力[6],可提高顶锤抗塑性断裂的能力,从而提高顶锤的使用寿命。图7为使用效果不同的顶锤各部位钴磁分布,从图中可知,使用次数低的顶锤,其底部到顶部的钴磁分别从(C+0.5)%到(C+0.1)%,与使用次数高的同部位钴磁相比,钴磁高,梯度大。采用特殊制样方法,对两种锤不同部位的钴相进行分析,作出面心立方钴(111)晶面的X射线衍射图,见图8。

图7 不同使用效果的顶锤各部位的钴磁Fig.7 The cobalt magnetic in each part of anvil after different service life

图8中,最上的三条线表征使用次数高的底、芯、顶,下三条线表征使用次数低的底、芯、顶,观察其面心立方Co的(111)晶面的X衍射峰位的偏移量,可以得出,使用次数高的偏移量小,Co相不易从面心立方Co切变到密排六方Co,整锤梯度小而均匀;而使用次数低的顶锤,则相反,钴相切变的驱动力小。顶锤在使用过程中,较低的应力就能使面心立方Co切变成密排六方Co,从而降低硬质合金材料的抗塑性断裂能力。因此,通过微观结构的研究,可以确定材料性能参数的控制量,从而提高在线生产的受控程度,提高其稳定性。

3.4.2 建立硬质合金顶锤韧性和疲劳性能综合评估体系,满足材料设计和产品虚拟制造的需求

顶锤是在交变应力机制下使用的,目前,行业内还不具备对顶锤的使用寿命进行预判的能力。研究硬质合金顶锤的质量评价体系,将硬质合金疲劳能力的评估技术与常规硬质合金检测技术相结合,对材料设计的有效性、顶锤内部结构的梯度、制造过程的缺陷变量、顶锤尺寸及精度变化进行试验测算,得出影响顶锤使用寿命的因素及其规律,将大幅提升顶锤的耐用度,满足金刚石行业持续发展的需求。

图8 面心立方钴(111)晶面的X射线衍射图Fig.8 X-ray diffraction pattern of(111)crystal plane in the face-centered cubic cobalt

3.4.3 超声波无损检测达到新水平

对顶锤进行超声波检查始于上世纪80年代的株洲厂,近几年更是取得了长足进步。株硬集团已对顶锤的内部孔洞、裂纹、钴聚集、第三相、异常粗大晶粒检测建立了相应的内控操作标准和允许尺度。基于硬质合金的高密度特性,准确判断的难度大,检测结果的稳定性、可靠性还将日趋完善,可在行业内推广。

4 结束语

李志宏等在庆祝中国超硬材料发展五十周年的行业发展报告中指出:超硬材料行业有着充满希望的光辉未来,下阶段超硬材料行业发展的战略方向之一是:转变发展方式,调整产品结构,多品种、多规格发展,大力加强制品开发研究,着力应用技术研究,以适应多元市场的需求。为满足超硬材料的发展,加速原辅材料的改进与研发,特别是硬质合金件的配套跟进尤为重要。硬质合金技术的持续创新,为Ф160mm以上大顶锤的发展提供了坚实的基础,它将成就中国超硬材料明日的辉煌。

[1] 王秦生.合成压机和腔体大型化是金刚石制造业发展的必然趋势[J].新材料产业,2010(1):36.

[2] 方啸虎.合成超硬材料用硬质合金顶锤的探索[J].磨料磨具, 2010(12).

[3] 胡茂中.中国超硬材料工业五十年[M].郑州:河南科学技术出版社,2013:223.

[4] 周旭峰.硬质合金大规格顶锤缺陷消除的研究[D].中南大学, 2004:26-46.

[5] 彭文.硬质合金先进技术在大规格顶锤制造中的应用[J].超硬材料工程,2013,25(1):26-29.

[6] 谢晨辉.粘结相Co的切变机制及微观结构的研究[J].硬质合金,2013,30(5):224.

The Current Status and Development of Oversize Cemented Carbide Anvil aboveФ160 mm in Diameter

PENG wen1,2,SHU Jun2

(1.State Key Laboratory of Cemented Carbide,Zhuzhou,Hunan 412000; 2.Zhuzhou Cemented Carbide Group Corp.Ltd.,Zhuzhou,Hunan 412000)

In the new period of development 50 years after the emerge of superhard material industry,the cemented carbide technology is facing a severe challenge from oversize cavity synthesis technique.Based on a comprehensive analysis of the current status, change in demand and the difficult issues to be solved for the oversize cemented carbide anvil,it is suggested that in order to expedite the improvement and development of the oversize cemented carbide anvil aboveФ160mm in diameter,a new development concept should be adopted.The technology development direction of the oversize cemented carbide anvil aboveФ160mm in diameter has been systematically formulated and it is believed that the technique updating has a significant importance for the industrialization promotion of the oversize cavity synthesis technology.

oversize cemented carbide anvil aboveФ160mm in diameter;oversized cavity synthesis;technology development;technique follow-up;Sustainable innovation

TQ164

A

1673-1433(2014)02-0011-07

2014-06-05

彭文(1967-),女,高级工程师,主要从事硬质合金大型制品的研发与应用等工作。