6A系统综合试验台系统设计与实现

关晓晔,申宇燕,刘志杰,宋 娜

(中国铁道科学研究院 机车车辆研究所,北京100081)

6A系统综合试验台系统设计与实现

关晓晔,申宇燕,刘志杰,宋 娜

(中国铁道科学研究院 机车车辆研究所,北京100081)

从机车车载安全防护系统(简称6A系统)检修现场运用实际需求出发,基于QNX操作系统,设计了用于检测6A系统中央处理平台、各子系统板卡以及外围传感器的6A系统综合试验台,阐述了6A系统综合试验台系统的总体方案设计,详细介绍了各检测模块检测原理以及系统软件设计与实现,概述了6A系统综合试验台的测试内容。实际应用结果表明,6A系统综合试验台具有很高的自动化水平和现场实用性。

6A系统;试验台;功能试验;QNX操作系统

机车车载安全防护系统(简称6A系统:ABDR:Air Brake safety monitoring and Data Record system,制动监测子系统;AFDR:Fire Alarm and Data Record system,防火监测子系统;AGDR:Anti-Ground Detection system for Resistance of high voltage equipment,高压绝缘检测子系统;APDR:Appliances train Power Diagnosis and Record system,列车供电监测子系统;ATDR:Advanced Truck Defect diagnosis and Record system,走行部监测子系统;AVDR:Automatic Video Display and Record system,视频监控子系统。)是针对机车的高压绝缘、防火、视频、列车供电(以下简称列供)、空气制动、走行部等危及安全的重要事项、重点部件和部位,采用实时检测、监视、报警,并可实现网络传输、统一固态存储和智能人机界面,经整体研究设计而形成的平台化安全防护装置。

随着6A系统车载装置的批量安装与正式投入运用,车载装置各部件的检测、检修以及维护也逐步纳入各铁路局、机务段的日常工作。现场运用中需要配备专门的地面检测设备,综合测试6A系统的各项功能与技术参数是否符合行业技术条件的要求。研制开发6A系统综合试验台,可在检修现场对6A系统中央处理平台、各子系统板卡以及外围传感器的各项功能与技术参数进行现场检验,实时存储和显示检验结果,并可实现检验结果打印功能。6A系统综合试验台具有自动化程度高、检测项目全面、实时性强、有良好的人机交互界面以及操作方便等特点,对于提高6A系统运行过程中的可靠性具有重大意义。

1 功能需求分析

6A系统综合试验台通过实际物理量模拟和软件模拟结合的方式,对6A系统中央处理平台、各子系统板卡及外围传感器分别进行测试,该试验台应具备以下功能。

(1)中央处理平台功能测试

中央处理平台主要由电源、处理板卡、存储板卡、交换板卡、音视频显示终端等组成。6A系统综合试验台应能根据中央处理平台的功能要求,对中央处理平台的功能进行测试。中央处理平台主要测试的内容包括:

①子系统关联诊断及分析功能

②向子系统发送公共信息功能

③网络传输功能

④数据存储功能

⑤数据下载功能

⑥播放6A系统语音报警功能

(2)子系统板卡功能测试

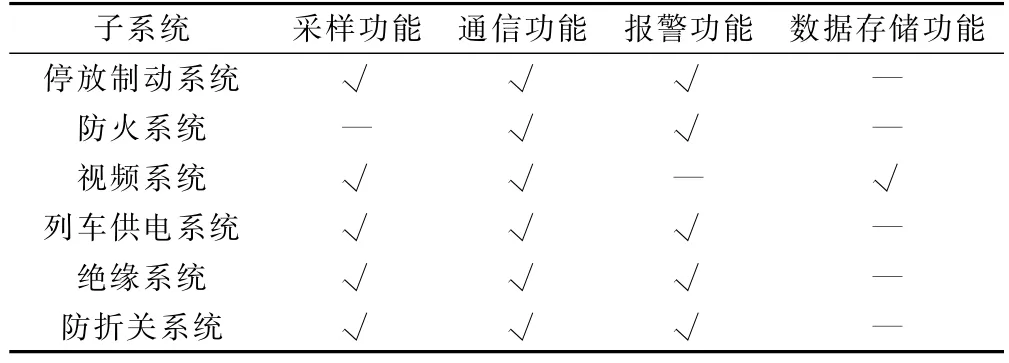

综合试验台应能对各子系统板卡的功能进行测试,测试项目如表1所示。

表1 6A系统综合试验台对各子系统板卡的测试项目

(3)子系统传感器测试

6A系统综合试验台应能对各子系统的外围传感器进行检测,检测方法与检测内容包括:

①提供空气压力对压力变送器精度与功能进行测试,②提供空气流量对流量变送器精度与功能进行测试,③提供直流电流对漏电流检测模块精度与功能进行测试,④提供烟雾、高温及火焰环境对防火子系统传感器功能进行测试。

(4)人机交互功能

6A系统综合试验台应提供友好的人机交互界面,用户可以通过人机交互界面来控制综合试验台测试程序对6A系统的待测子系统进行测试。在对6A系统中央处理平台、各子系统板卡和各子系统传感器进行测试时,能够实时显示采集到的数据以及各测试模块故障信息。

(5)测试结果输出

6A系统综合试验台应能实时打印输出测试结果。

(6)测试结果存储

6A系统综合试验台应能存储各测试项目测试结果,存储时间应不少于1年。

2 系统架构设计

根据上述需求,设计用于6A系统中央处理平台,各子系统板卡以及外围传感器功能测试的6A系统综合试验台。

6A系统综合试验台系统组成主要包括:一体机,网络路由器、程控直流源、高压绝缘检测箱、气压模拟箱、火灾探测器、流量控制及采集模块、压力控制及采集模块、存储单元和打印单元等。其中一体机作为控制系统核心对整个测试过程进行控制和数据采集、处理及分析,并对测试结果进行显示、存储和打印;网络路由器用于一体机和6A主机以太网数据通信;程控直流源用于产生0~300 m A直流电流,用于对漏电流检测模块的测试;高压绝缘检测箱能够产生高压绝缘板卡测试试验所需的短路、开路、负载、外网有电和电钥匙开外部环境;气压模拟箱用于产生制动板卡测试所需的模拟气压;火灾探测器用于产生防火探头检验所需的烟雾、高温或火焰外部环境;流量控制及采集模块用于产生流量变送器测试所需的气体流量,同时能够采集流量变送器当前检测流量值并可以为制动板卡测试提供模拟流量值;压力控制及采集模块用于产生压力变送器测试所需的气体压力,同时能够采集压力变送器当前检测压力值;存储模块用于存储测试结果数据;打印模块用于测试结果打印。6A系统综合试验台总体拓扑结构如图1所示。

图1 系统总体拓扑结构图

6A系统综合试验台由主控试验台和部件试验台两部分组成。主控试验台是6A系统综合试验台的核心,承担着测试流程的控制、测试数据的采集和分析、数据存储显示以及数据打印等功能。部件试验台主要为外围传感器测试提供模拟物理量,配合主控试验台完成对各子系统和外围传感器的测试。

3 系统实现与关键技术

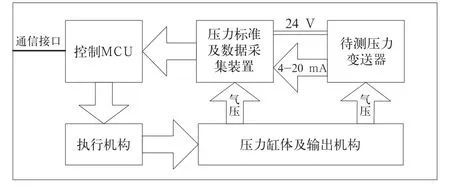

3.1 压力控制及采集模块

压力变送器受到外部施加的气体压力其阻值会产生变化,外部施加电压不变的情况下,其输出电流和所受气体压力值成一定的函数关系,其原理框图如图2所示。一体机通过压力控制及采集模块施加标准压力同时测量待测压力变送器输出电流值,然后根据公式将压力变送器产生电流值转换为压力值。分别比较标准输入压力值和压力变送器采集的压力值,并计算误差。通过多点测试及误差分析来确定压力变送器是否符合要求。

图2 压力变送器原理框图

压力控制及采集模块主要由控制(MCU:Micro Control Unit,微控制单元),执行结构,压力缸体及输出机构和压力标准及数据采集装置组成。一体机通过RS232接口和压力控制及采集模块的MCU通信,控制压力控制及采集模块产生标准压力值,一体机同时能通过压力数据采集装置采集压力变送器测试压力值。如图3所示。

图3 压力控制及采集模块原理框图

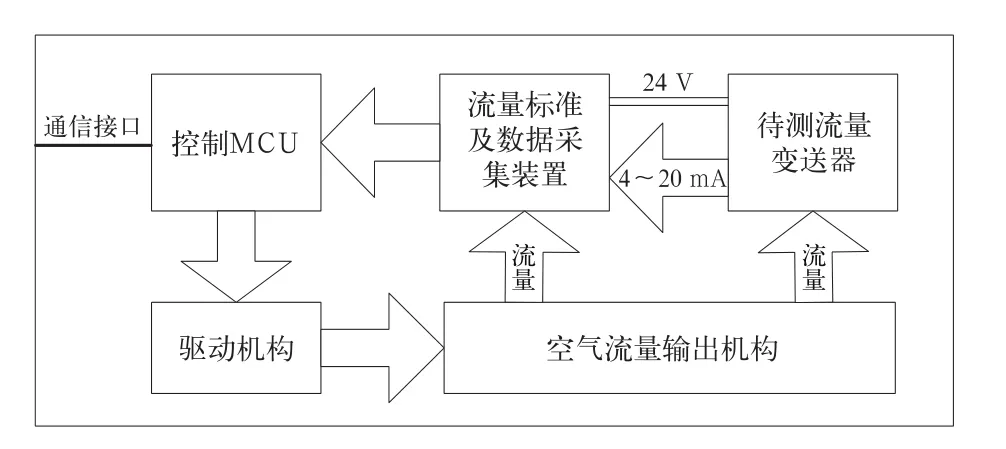

3.2 流量控制及采集模块

流量变送器受到外部气体流量变化会输出4~20 m A电流,外部电压不变的情况下,其输出电流和所受气体流量成一定的函数关系。一体机通过RS232接口和压力控制及采集模块的MCU通信,控制流量控制及采集模块输出标准流量,同时采集待测流量变送器测量的电流值,然后根据公式将流量变送器测试的电流值转换为流量值,就能计算出流量变送器测量值与标准输入流量值的误差。通过多点测试及误差分析来确定流量变送器是否符合要求。

流量控制及采集模块主要由控制MCU,驱动机构,空气流量输出机构和流量标准及数据采集装置组成。一体机通过RS232接口和流量控制及采集模块的MCU通信,控制流量控制及采集模块产生标准流量值,一体机同时能通过流量数据采集装置采集流量变送器测试流量值。如图4所示。

图4 流量控制及采集模块原理框图

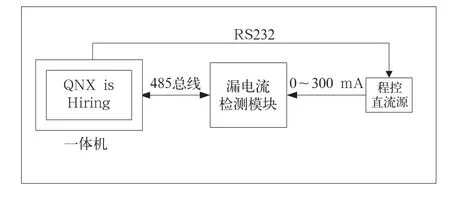

3.3 漏电流检测模块测试原理

一体机通过控制程控直流源向漏电流检测模块输出0~300 m A电流值,漏电流检测模块将采集到的电流数据转换为485报文,一体机通过485总线和漏电流模块进行通信,获取漏电流模块检测的漏电流值,并将该值与程控直流源输出的标准电流值进行比较,从而确定漏电流模块是否符合要求,如图5所示。

图5 漏电流检测模块测试原理

3.4 高压绝缘检测箱

高压绝缘板卡功能测试内容及所需环境有短路测试试验需要高压绝缘板卡输出端外接0Ω电阻;空载测试试验需要高压绝缘板卡输出端外接1 kΩ电阻;负载测试试验需要高压绝缘板卡输出端外接50Ω电阻;外围有电测试试验需要高压绝缘板卡输出端外接60 V交流;电钥匙开测试试验需要高压绝缘板卡电钥匙信号输入110 V直流。

为了提供高压绝缘板卡所需测试环境,高压绝缘检测箱主要由控制MCU,继电器以及继电器负载组成。一体机通过通信接口和高压绝缘检测箱MCU进行通信,间接控制高压绝缘检测箱相应继电器的闭合和断开,从而为高压绝缘板卡测试提供所需测试环境,原理框图如图6所示。

3.5 子系统板卡测试原理

(1)制动子系统板卡测试

6A系统综合试验台通过气压模拟箱为制动子系统板卡提供标准模拟压力值,通过流量控制及采集模块为折关子系统板卡提供标准模拟流量值。一体机通过采集制动子系统板卡当前工作状态以及板卡采集的压力值和流量值,判断和分析制动子系统板卡精度以及功能是否符合要求。

图6 高压绝缘检测箱原理框图

(2)列供子系统板卡测试

一体机通过485总线发送模拟列供信息至列供子系统板卡,同时采集列供子系统板卡当前工作状态以及板卡采集的列供信息,通过比较模拟输入列供信息和列供子系统板卡输出列供信息是否相同来判断列供子系统板卡功能是否符合要求。

(3)高压绝缘子系统板卡测试

一体机控制高压绝缘检测箱分别对高压绝缘子系统板卡进行短路试验,开路试验,负载试验,外网有电试验和电钥匙开试验,同时采集高压绝缘子系统板卡工作状态以及绝缘检测值,通过测试结果分析来判断高压绝缘子系统板卡是否符合要求。

(4)防火子系统测试

利用火灾探测器对相应的烟雾、温度(简称:烟温)复合探头、高温探头、火焰探头分别产生烟雾、高温以及火焰环境,一体机采集防火子系统板卡的状态信息和相应探头的报警信息,通过对测试结果进行分析来判断防火子系统板卡和探头是否符合要求。

(5)视频子系统测试

一体机采集视频板卡当前通信状态和视频通道的工作状态,用户通过查看摄像头采集的视频图像以及板卡当前工作状态来判断视频板卡和摄像头是否符合要求。

3.6 中央处理平台测试原理

(1)子系统关联诊断及分析功能检测:通过6A系统防火子系统模拟防火监控子系统的探头报警,中央处理平台音频、视频(简称:音视频)显示终端自动切换到该探头所对应的视频通道。

(2)发送公共信息功能检查:6A系统主机上电,一体机发送机车信息模拟报文,在中央处理平台音视频显示终端上应能观察到主机广播的车次、车号、速度、公里标等内容。

(3)传输、显示、语音报警功能检查:机箱内插入中央处理平台板卡及子系统板卡,6A系统主机上电,查看音视频显示终端界面,应能观察到子系统的监测内容。模拟一种监测子系统故障,音视频显示终端应能发出相应的语音报警。

(4)存储、下载功能检查:使用已授权的空白移动存储设备,连接处理板卡的USB接口,处理板卡面板的显示屏上显示下载进度,下载完成后使用计算机查看USB移动存储设备内应有数据文件。

3.7 QNX系统软件设计

一体机操作系统平台选用QNX操作系统,版本是6.5.0。QNX是业界公认的X86平台上最好的嵌入式实时操作系统之一。它具有独一无二的微内核实时平台,建立在微内核和完全地址空间保护基础之上,实时、稳定、可靠,已经完成到Power PC、MIPS、ARM等内核的移植,成为在国内广泛应用的嵌入式实时操作系统。

QNX操作系统编程工具选用的是QNX Software Development Platform(简称QNX SDP)。QNX SDP是QNX操作系统软件集成开发环境,有windows和linux下的不同版本,6A系统综合试验台系统软件开发选用windows下的“qnxsdp-6.5.0-201007091524-win32.exe”程序。

软件总体设计原则:

(1)模块化。要求每个测试子系统模块尽量减少和其他测试子系统之间的耦合,单个测试子系统运行正常与否不影响其余的测试子系统正常运行。

(2)可扩展性。对于整个软件来说,可以方便的添加和删减测试子系统模块。

(3)简洁性。人机交互界面操作简洁、直观,用尽量少的人工操作来实现子系统模块的测试功能。

6A系统综合试验台软件架构设计遵循平台化、模块化的设计思想,软件整体设计采取分层结构,软件显示界面结构设计如图7所示。

图7 6A系统综合试验台软件显示界面结构

3.8 人机操作界面的实现

Ph AB(Photon Application Builder)是QNX集成开发环境(QNX Momentics IDE)附带的图形界面编辑器。6A系统综合试验台人机操作界面的设计主要在Ph AB中完成。Ph AB以类的方式定义每一个控件,控件的总父类为Pt Widget。每个控件类由多个不同的资源(resources)来定义,以资源的方式定义控件类提高了控件编辑的效率。QNX提供了多个函数对控件的资源进行读写操作,常用到的如PtSet Resources()和Pt Get Rosources()就是对控件类的单个或多个资源进行读写操作的函数。

用户可通过人机操作界面对6A系统中央处理平台、各子系统板卡以及外围传感器进行测试,6A系统综合试验台人机界面如图8~图10所示。

图8 试验台传感器测试界面显示效果

3.9 数据存储、显示与打印

6A系统各板卡及传感器都由唯一的串号(s/n)标志,测试结果存储文件名以测试对象的串号命名,测试结果以纯文本方式进行存储,便于测试结果读取和打印。QNX系统打印功能是由spooler工具提供的,spooler工具可以驱动打印机,创建打印任务池,控制打印机执行打印任务。

用户查看之前的测试内容只需要选择相应串号的测试结果存储文件,然后点击显示测试结果按键即可查看相应测试结果,点击打印测试结果按键即可打印相应测试结果。测试结果查询与打印界面如图11所示。

图9 试验台板卡测试界面显示效果

图10 中央处理平台测试界面

图11 测试结果查询与打印界面

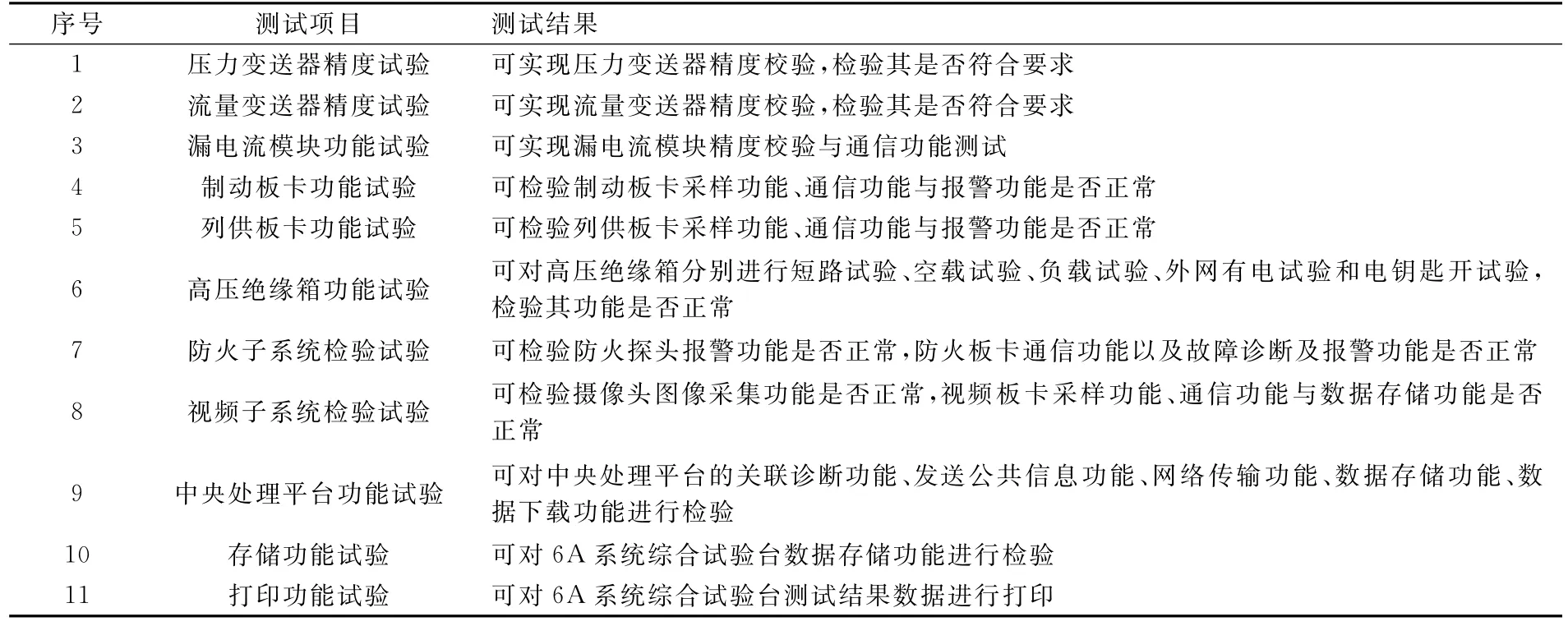

4 系统功能验证

在安全监测试验室中运用6A系统综合试验台对HXD2C型机车安装的6A系统压力变送器、流量变送器、漏电流模块、制动板卡、列供板卡、高压绝缘箱、防火探头、防火板卡、视频摄像头、视频板卡、中央处理平台、存储功能以及打印功能进行测试,测试结果如表2所示,达到了设计要求。

表2 试验台对HXD2C型机车所用6A系统进行测试的结果

5 结束语

介绍了6A系统综合试验台的研制目的、系统设计、实现方法、系统集成调试和测试结果等。该试验台根据6A系统中央处理平台,子系统板卡以及外围传感器的日常检修需求,以QNX操作系统为核心,针对每个部件的测试功能需求,设计实现了自动化测试所需的硬件、软件。6A系统综合试验台应用及测试表明该试验台系统设计合理,运行稳定,操作简便,可以为6A系统地面测试和检修提供支持。

[1] 铁运函[2011]737号.机车车载安全防护系统(6A系统)总体暂行技术条件[S].

[2] 铁运[2012]227号.铁道部关于印发机车车载安全防护系统(6A系统)中央处理平台及6个子系统暂行技术条件的通知[S].

[3] JJG882-2004.压力变送器检定规程[S].

Design and Implementation of Integrated Test-bed for 6A System

GUAN Xiaoye,SHEN Yuyan,LIU Zhijie,SONG Na

(Locomotive&Car Research Institute,China Academy of Railway Sciences,Beijing 100081,China)

According to the actual testing needs of the locomotive safety protection system(abbreviation:6A),based on QNX operating system,an integrated test-bed is designed in this paper,which is used for the testing of the central processing platform,the child system boards and peripheral sensors of 6A system.The overall design of the system is expounded,including the principle and the software design and implementation of testing modules.The test content of the integrated test-bed is introduced.Practical implementation has proved that the integrated test-bed has a high level of automation and practicability.

6A system;test-bed;function test;QNX operating system

U260.14+6

A

10.3969/j.issn.1008-7842.2014.03.22

1008-7842(2014)03-0088-06

0—)女,助理研究员(

2014-01-07)