关于基础制动单元中牙式离合器结构零件的加工工艺分析及加工方法改进、应用

陈 剑,王 鹏,孙广合,靳晓波,戴 津

(中国铁道科学研究院 机车车辆研究所,北京100081)

关于基础制动单元中牙式离合器结构零件的加工工艺分析及加工方法改进、应用

陈 剑,王 鹏,孙广合,靳晓波,戴 津

(中国铁道科学研究院 机车车辆研究所,北京100081)

在列车基础制动产品中,包括盘形制动单元和踏面制动单元在内,都广泛使用了牙式离合器结构。现以城轨踏面制动单元中的典型零件吊耳为例进行工艺分析,制定加工方案、进行工装和专用刀具设计,确保加工精度、提高加工效率。

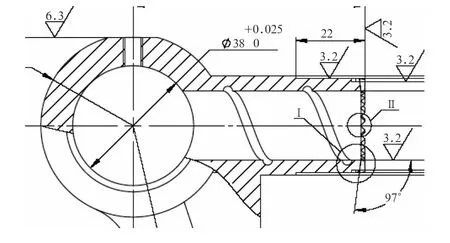

牙式离合器;车铣复合;效率

在动车组、大功率机车、城轨等制动系统中,基础制动单元主要采用了盘形制动和踏面制动两种方式。在这两种类型的基础制动单元中,都广泛使用了牙式离合器结构[1],如图1所示。采用此结构配合丝杠和调整螺母,其主要功能作用是实现手动调整闸片与制动盘(或闸瓦与踏面)之间的间隙,以实现性能检查或更换新的闸片(或闸瓦)功能。

图1 牙式离合器结构示意

通过对城轨踏面制动系统中典型的具有牙式离合器结构零件吊耳,进行加工工艺、工装夹具、刀具、数控程序进行讨论,分析如何高效率、高可靠性的加工类似结构的零件。吊耳零件材料采用铸钢,此工件属于异型铸件类零件,此类结构加工关键难点在于端面齿型的铣削加工和内孔注油槽的车削加工,本文将分别介绍其加工工艺及原理,对比不同加工方法,分析优缺点。

图2 零件局部示意图

1 铣齿的工艺分析及工装原理

吊耳零件局部结构如图2所示,端部为牙式离合器结构,主要参数:齿数为24,γ=7°,2α=90°(如图1)。

(1)改进前工艺方案

吊耳零件加工分为3道工序:1序:利用铣齿处的毛坯外圆定位加工φ38中心孔与侧壁(见图2);2序:利用一序加工的φ38孔和精铣侧壁对工件进行定位,车齿面处的外圆和内孔,并加工油槽;3序:利用φ38中心孔定位,与2序加工完成的外圆工艺面角向,用立式铣与分度头配合加工铣齿。

立式铣床上加工的工艺及工装设计原理如下。由于2α=90°,齿型的两平面互相垂直,所以在铣齿时,采用立铣刀进行加工。γ=7°通过调整零件在工装中的角度,使其符合图纸要求。

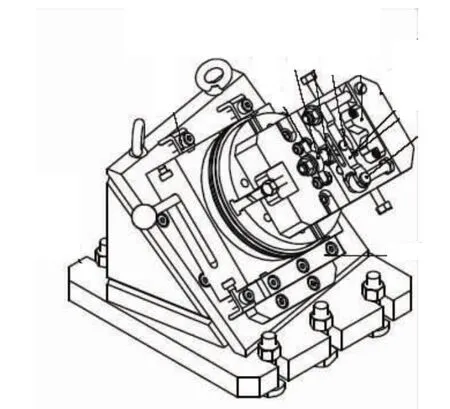

综上所述,为了得到有利于加工的位置,需要对零件进行空间旋转[2],在工装设计时把零件放到与水平工作台面呈45°平面上,然后再把零件沿着工作台旋转一定角度使齿顶与工作台进给方向成一定角度保证γ=7°。工装各个空间角度可以通过投影换面旋转轴方法进行确定[2],或者通过三维建模软件,把零件三维模型摆放到理想的加工位置后,测量工装设计时所需要角度,本文不再赘述。工装如图3所示。

图3 工装台

在铣齿加工时由于工装自身带有分度头,每加工完一个齿需要手动转动15°,完成24等分。此工艺方法适合在普通立式铣床进行加工,优点是不占用加工中心,工序成本低,缺点是人工操作效率较低。

(2)改进后工艺方案

针对改进前方法存在的缺点,对铣齿加工进行优化与改进,采用更先进的车铣复合机床,实现对于零件的复合加工。

车铣复合机床是一种五轴加工中心,除了铣削之外还有车削功能,最早应用于加工螺旋桨等空间曲面。

利用车铣复合可以把铣齿工序,与车齿面内孔、孔内油槽工序进行合并,把最初工艺的2序、3序合并成一道工序,这样在提高效率的同时,能有效的避免多次装夹所带来的精度丢失,实现工序集中。下面重点介绍这道工序所使用的工装原理。

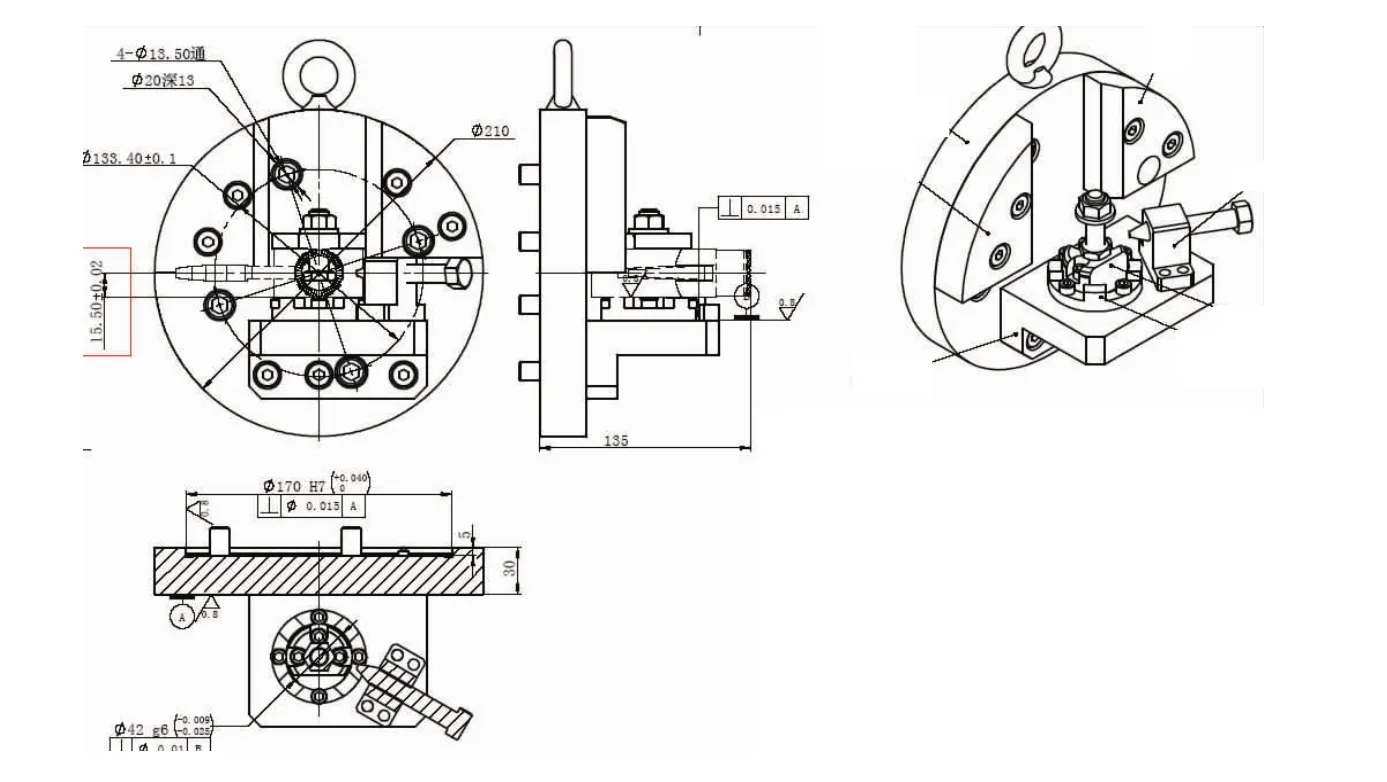

在自定心卡盘上安装三爪,利用三爪卡住吊耳工装外圆基础盘,工装定位原理如下:利用φ38孔作为定位孔(1序加工),为了确保工件装卡之后回转中心与机床中心相一致,所以吊耳定位支撑的高度尺寸需要保证15.5±0.02,利用φ210直径的基础圆盘回转,计算出回转半径,做两个一样的平衡块,同样用定位销和定位螺钉与基础圆盘相连接,起到动平衡配重的作用。利用上一工序加工工艺孔角向定位,利用与心轴成90°垂直的定位螺钉紧固住工艺面,即可使工件完全定位。工装原理如图4所示。

图4 工装原理图

铣齿加工时仍然采用立铣刀,但不需要把零件放置到空间45°平面上。利用车铣复合机床的铣削主轴B轴摆动45°后进行加工。γ=7°利用机床Y/Z两轴进行直线插补获得。24齿的分度利用机床主轴C轴进行自动分度。实现高效自动加工。

2 车削油槽的工艺分析及加工原理

如图2结构所示,吊耳齿面离合器在工作时是通过内孔的油槽对啮合的齿面进行润滑的。油槽结构的加工原理采用大螺距螺纹车削的加工策略,关键是根据油槽的导程f、油槽所在内孔的直径d计算出加工时的螺旋升角T,计算公式:T=arctan(f/πd)[3]。刀具的安装平面旋转T,消除由于螺旋升角的存在对加工刀具切削刃的前角、后角的影响,设计出专用非标刀。如图5所示。

在实际油槽加工中,刀具材料的选择与刀具磨损、加工尺寸变化、表面质量、切削噪声、加工热量等有关[4]。所以根据实际情况进行了摸索研究,并制定选择了合理的切削用量。

U260.35

A

10.3969/j.issn.1008-7842.2014.03.18

1008-7842(2014)03-0073-02

�)男,工程师(

2013-12-03)