基于STM32的智能钢水测温定氧仪表

何涛焘,文华北,田 陆

(湖南镭目科技有限公司,湖南长沙 410100)

0 引言

钢水的温度和氧含量,对钢水的质量、成材率和铁合金的消耗有着关键性的影响,准确测定钢水温度和氧含量是炼制高品质钢材的关键性环节[1]。测温定氧仪可以精确测定和计算钢水的温度、氧电势、氧含量、碳含量和铝含量,在转炉、电炉、精炼炉上得到了广泛的应用[2]。现有的检测仪表以国外引进为主,仪表价格昂贵而且必须与其配套的探头一起使用才能保证其对碳含量和铝含量的计算精度。由于各探头生产商所采用的参比电极不同,其计算模型也存在差异,这就会降低仪表的适用性和精准度[3]。文中设计了一种精度高、扩展性强、使用方便的测温定氧仪表,它不仅可以精度测定钢水的温度和氧电势,而且可以根据测温定氧探头的类型和校对参数调整氧活度、碳含量和铝含量计算模型满足不同钢厂的需求。

1 系统测量原理

探头插入钢水中后,温度与氧电势急速升高,在与钢水达到温度和氧电势平衡后,这一段曲线所代表的温度和氧电势就是钢水的实际温度和氧电势[3],如图1所示。将所测的温度和氧电势值导入仪表内嵌的氧活度、碳含量和铝含量计算模型便可得到此时钢水的氧活度、碳含量和铝含量。

图1 仪表典型温度与氧电势测量曲线

2 系统设计

2.1系统硬件设计

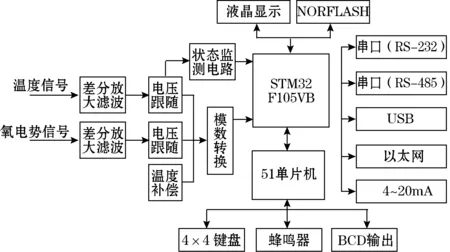

图2 硬失件架构图

STM32系列单片机基于CORTEX—M3内核,时钟频率达到72 MHz,具有性能高、功耗低、成本低、外设丰富等优点,在智能仪表设计中得到了广泛的应用[4-5]。该仪表硬件总体设计如图2所示,采用主从式电路设计,STM32F105VB作为仪表的主控制器,51单片机作为系统的从控制器。系统采集的温度和氧电势信号首先经过差分放大滤波电路,然后经电压跟随电路进入AD芯片,同时状态监测电路监测温度电势的变化。当温度电势的变化超出预定的值,状态监测电路通知STM32驱动AD单元开始或停止采集温度电势、氧电势和补偿温度电势,并将系统状态信息传输给现场的流程控制指示器。当测量结束时,系统将测量和计算获得的温度、氧含量、碳含量以及铝含量传输给现场大屏显示器。仪表配置8英寸液晶作为系统的人机交汇的显示单元,同时具备RS-232、RS-485、USB、以太网以及4~20 mA输出接口。

2.1.1差分放大电路

差分放大电路用于测量温度和氧电势信号,滤除现场噪声干扰。温度测量范围为1 000~1 750 ℃,氧电势测量范围为-400~400 mV,电路的基本结构如图3所示。仪表测量电路选用精密运放OP177作为输入级的放大器,其具有低失调电压、低噪声和低温漂特性。差分放大倍数必须满足后续AD转换精度的要求,若R1=R3,其放大倍数A=2(R1/R2+1)。

图3 差分放大电路

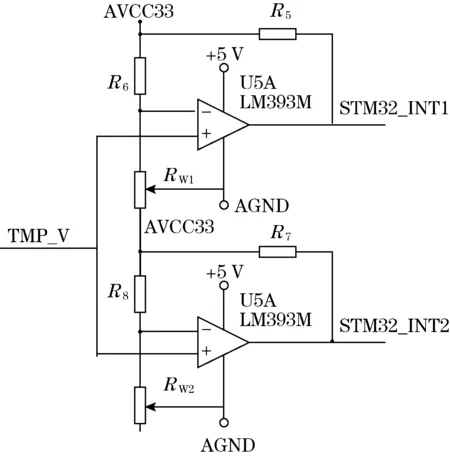

2.1.2状态监测电路

状态检测电路通过检测温度电势的变化判断当前测量状态,提示现场工人进行正确操作,如图4所示。电压比较器的输出接入STM32的外部中断1、2,当探头插入测枪后,比较器U5A、U5B的输出将从高电平跳变至低电平,仪表发出准备测量信号;将测枪插入到钢水中,当温度超过1 000 ℃时,比较器U5A输出的电势将从低电位跳至高电位,仪表输出正在测量信号;当温度超过1 700 ℃时,输出的温度电势拉高至5 V,比较器U5A输出将从低电位跳变至高电位,仪表输出测量结束信号。

图4 状态检测电路

图5 模数转换电路

2.1.3模数转换电路

系统选用16位模数转换器AD7684,模拟输入范围从-VREF(VREF为外部的参考电压)到+VREF,单电压工作范围从2.7~5.5 V,输入内含一个16位高速无失码ADC(Analog to Digital Converter),最高转换速度可达100KSPS(Kilo Samples Per Second)一个内部转换时钟,兼容串行SPI(Serial Peripheral Interface)接口。模数转换连接电路如图5所示,通过STM32的SPI2接口来驱动AD7684。

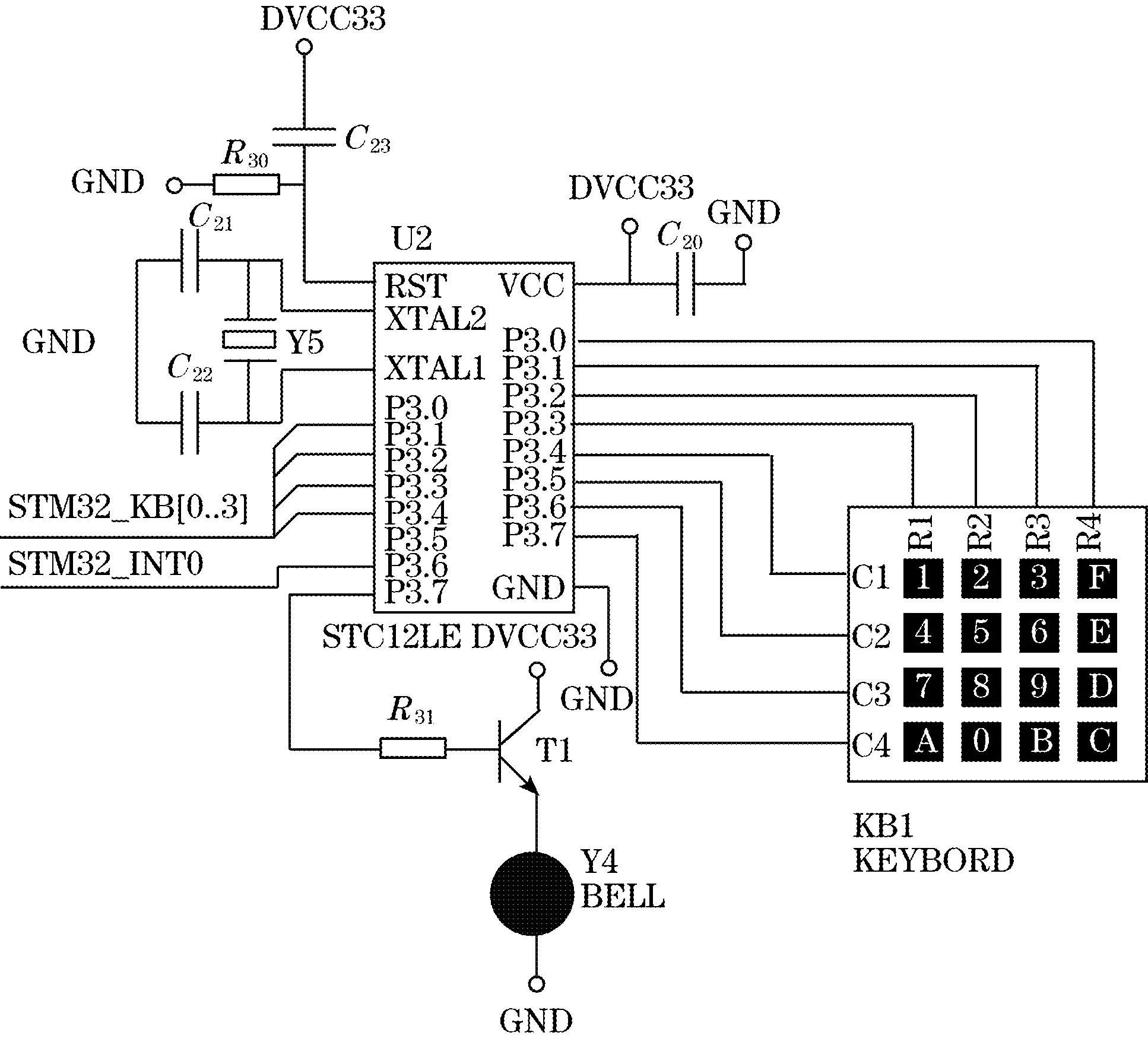

2.1.4键盘监控电路

键盘检测电路如图6所示,采用STC12LE5201单片机处理,P1实时扫描键盘,监测有无按键按下,在监测到按键被按下时,单片机驱动蜂鸣器发提示音,在P3.0~P3.3输出按键编码,同事触发STM32的外部中断0。

图6 键盘监控电路

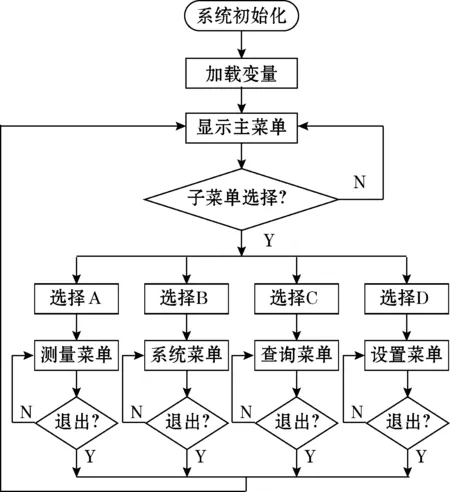

2.2系统软件设计

需要实时采集温度电势和氧电势,并将在探头熔断时,计算测量温度、氧含量、碳含量和铝含量。系统软件采用多级菜单方案设计,如图7所示。系统在启动后,先初始化系统,然后从外部FLASH加载变量进入主菜单。在主菜单中,提供 “测量”、“系统”、“查询”、“设置”4个子菜单选选项,用户可以根据主菜单显示的信息,选择进入下一级子菜单,各级子菜单是相互独立的,完成设置后可选择返回到主菜单。测量菜单显示钢水的温度、氧电势、氧活度、碳含量和铝含量信息,同时显示当前的测量状态。系统菜单用于设置计算模型参数。查询菜单中用户可以查看历次测量记录和测量曲线。设置菜单中用户可以设置当前探头的型号、系统时间、当前系统的状态、用户权限管理和等参数。

图7 系统主程序流程

3 实验结果

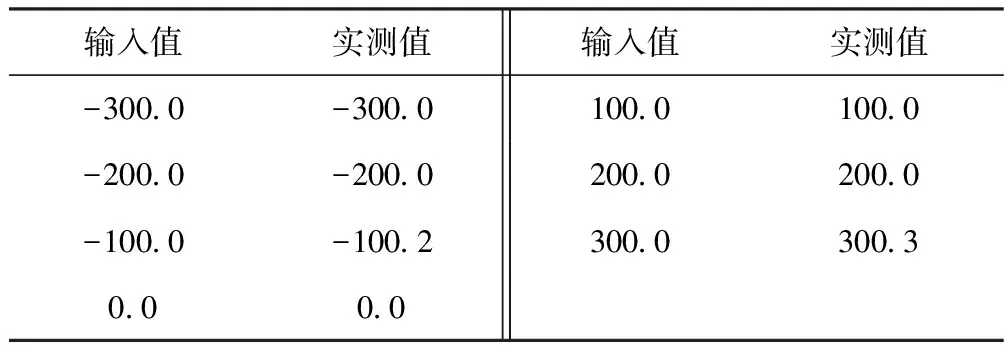

采用1台高精度的信号源对仪表的温度(以S型热电偶为例)和氧电势测量精度进行了检验,表1、表2分别为仪表实测的温度和氧电势结果。

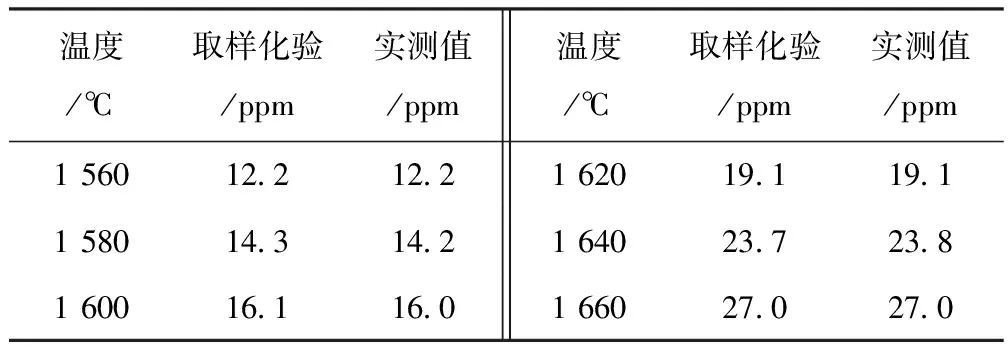

为了进一步验证实际使用效果,在某钢厂80吨精炼炉上对仪表氧含量计算精度进行了测试。测试中使用公司自主研发的定氧探头,并将所测的氧含量与取样化验值进行比较,结果如表3所示。

表1 仪表实测温度结果

表2 仪表实测氧电势结果 mV

经过测试验证,本系统温度测量误差Δt<±1 ℃,氧电势误差Δe<±1 mV,氧含量误差ΔO<±0.1 ppm.

表3 氧含量计算值与实际值

4 结束语

仪表可以准确测定温度与氧电势。仪表与探头结合使用证明碳与铝含量的计算相对误差<±0.8%。对应不同的探头只需通过实验标定和数据拟合,就可以得出精确的氧活度、碳含量和铝含量的计算模型。仪表经过现场长时间的验证,性能稳定,性价比高,具有广阔的市场前景。

参考文献:

[1]刘浏,兰德年,萧忠敏.中国炼钢技术的发展、创新与展望.炼钢,2007,23(2):1-6.

[2]邓茂焕,黄正.定氧技术的现状及质量评价.工业计量,2004,14(4):26-29.

[3]夏金峰,李强,蒋丹宇.钢液快速定氧传感器技术的发展.现代技术陶瓷,2009,12(4):21-25.

[4]孙启富,孙运强,姚爱琴.基于STM32的通用智能仪表设计与应用.仪表技术与传感器,2010(10):34-37.

[5]翁嘉民,陈志武.基于STM32F105的动态自动称重系统设计.仪表技术与传感器,2012(11).