覆岩导水裂隙带发育高度的确定方法与实践

陈道志,杨素改,杨 松

(1.滕州郭庄矿业有限责任公司 锦丘煤矿, 山东 滕州市 277500;2.山东省天安矿业集团有限公司, 山东 曲阜市 273155)

煤层的开采必然会引起采场周围岩层的变形、破断和移动等现象,如果存在含水层,并形成导水通道,将会引发水灾害。因此,在进行水体下压煤开采时,就必须对煤层采动形成的裂隙是否相互连通以及相互连通的裂隙是否波及到水体等关键问题进行深入探讨,为煤矿的安全生产提供保障[1-4]。

导水裂隙带高度受到开采方法、覆岩岩性、时间等诸多因素的综合影响[5],其值的确定便是一个复杂的问题。本文通过数值模拟计算得出导水裂隙带高度,并通过现场实测进行对比分析,为煤矿安全生产提供一定的保障。

1 导水裂隙带发育高度的测定方法

1.1 物理模拟和数值模拟方法

在实验室内,将研究区域范围内的煤系岩层根据相似原理用相似材料制成模型,或利用数值分析软件建立数值模型。在满足相似的初始条件、边界条件等前提下,“开采”模型中的“煤层”,在相应的时间里模拟出相似的矿山压力和矿山压力显现现象,推断实际岩层发生的相应情况。

由于物理模拟需要大量相似的物质材料及繁琐的工序,所以数值模拟显得更为简捷实用。通常使用的有离散元法、有限元法、三维快速拉格朗日法等。其中,三维快速拉格朗日法即FLAC3D法是一种基于三维显示有限差分法的数值分析方法,它可以模拟岩土的三维力学特性,分析渐进破坏和失稳等,可以用来模拟采场大变形[6-7],为受采动影响围岩变形破坏分析提供了便利。

1.2 理论计算和经验公式法

理论计算法主要是解析法和数值法,两者都以固体力学为基础;经验公式法是在分析确定了矿区覆岩结构类型的基础上,根据《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程》中给出的经验公式来计算导水裂隙带发育高度。

1.3 现场实测法

1.3.1 钻孔分段注(放)水法

在采煤工作面周围选择合适的观测场所,向采空区上方打仰斜钻孔。钻孔避开冒落带、斜穿裂缝带,达到预计的裂缝带顶界后向上延伸一定高度。使用“钻孔双端封堵测漏装置”系统,沿钻孔分段封堵注水,由注水控制台控制水压、风压,读取注水流量。逐段观测,直到测出整个钻孔内各段的漏失量。根据漏失量变化情况确定裂缝带的上界高度。

该方法具有精度高、工程量少、观测效果明显等优点,且观测设备结构简单、操作方便,易于现场应用。

1.3.2 钻孔超声成像探测法

不同的岩层具有不同的波阻抗,对声波的反射能力也不同。通过向钻孔孔壁发射超声波脉冲并接收反射波,测量回波幅度和传播时间,并由计算机处理成声波幅度、时差图像。声波幅度图像反映孔壁岩性硬度、岩石的结构,声波时差图像反映孔径的大小。图像颜色由深到浅分为16等级色,代表不同的硬度和孔径。综合分析图像,可以看出裂缝的产状及被充填的情况,即裂缝的开度或充填物性质[8]。

这种方法所获得的资料比较直观,同钻孔冲洗液法相配合,可以很好地揭示岩层破坏特征,判定导水裂缝带高度。

此外,还有钻孔冲洗液耗量法[9]、三维地震技术[10]等实测方法。

2 工程实践

某矿2702工作面位于-415 m水平,工作面按倾斜长壁布置,该面构造形态整体为一单斜构造,工作面煤层走向60°~90°,倾向北西,真倾角3°~10°。煤层平均煤厚1.25 m,厚度稳定,煤层可采指数为1.0,变异系数为10%。直接顶为泥岩,厚度5~7 m,硬度系数f=3;直接底为粉砂岩,厚度为1.1~1.2 m,硬度系数f=3。采用倾斜长壁后退式采煤法,全部垮落法管理顶板。采用综合机械化采煤,工作面平均长度为160 m,倾斜长度为788 m,平均采高为1.2 m,循环进尺为0.6 m。

通过对上述地质条件进行分析,并考虑到现实情况,决定采用FLAC3D数值软件对该面导水裂隙带发育高度进行数值模拟,并利用钻孔分段注水法进行实测。

2.1 数值模拟研究

2.1.1 数值模型的建立

利用FLAC3D软件对自开切眼至充分采动全过程覆岩随工作面推进时的变形、垮落情况进行模拟。模型尺寸为走向方向250 m,铅直方向100 m,倾向200 m。模型中共有248750个单元,265251个节点,采空区部分用空单元模拟。在回采过程中,工作面每推进10 m进行一次运算,共开挖160 m。计算模型见图1。

图1 计算模型

2.1.2 数值模拟结果分析

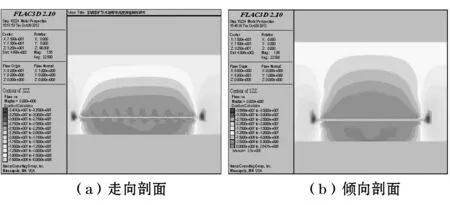

(1) 应力场分析。工作面推进160 m时采场围岩应力云图见图2。由图2可知,受采动影响,重新分布的应力场呈抛物线形状分布,且开切眼和煤壁前方出现明显的应力集中现象。

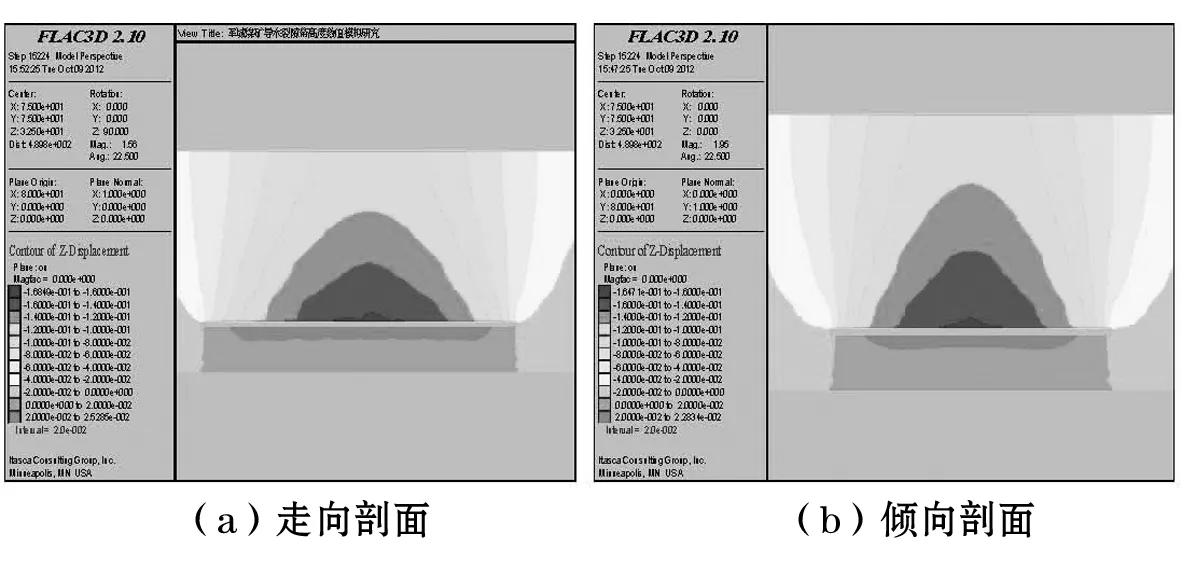

(2) 位移分析。由图3所示的工作面推进160 m时上覆岩层垂直位移云图可见,采空区覆岩下沉特点表现为:下位岩层比上位岩层下沉值大,越往上,下沉值越小,下位岩层表现为垮落特性,向上依次表现为裂缝带、弯沉带;采空区中部比采空区边缘处下沉值大,且下沉量随与工作面煤柱的距离的减小而减小。

图2 工作面推进160 m时垂直应力云图

图3 工作面推进160 m时垂直位移云图

用数值模拟来判断导水裂隙带高度的判据有塑性区和应力两种。应力判据是通过数值计算,得出各点的应力,根据该点的应力状态来判断其是否破坏[5]。据此,结合以上模拟结果分析,根据实验室得出的该矿岩层力学参数,以各点应力状态为判据,得出该矿覆岩导水裂隙带高度为18.84 m。

2.2 现场实测

本次现场实测选用钻孔双回路注(放)水法来实现。现场共布置3个孔,其中采前孔一个,倾角70°,采后孔两个,倾角分别为60°和70°。

2.2.1 钻孔参数的确定

根据2702工作面的围岩条件及岩石强度分级,确定选用中硬条件下裂隙带高度的计算公式:

(1)

式中,M为采高,此处为1.2 m,代入(1)式计算得:H=16.1~27.3 m。因此,在考虑富余量的前提下,确定采前孔斜长为37 m,采后孔斜长分别为34 m和37 m。

2.2.2 实测结果分析

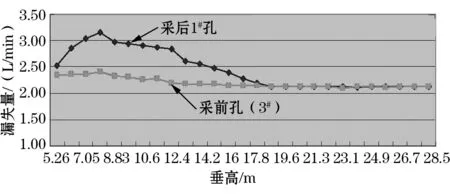

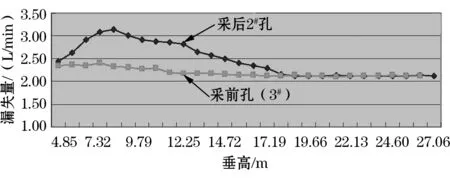

根据观测数据,得出如图4、图5所示的采前孔、采后孔注水漏失量对比结果。

图4 采后1#孔与采前孔漏失量对比

图5 采后2#孔与采前孔漏失量对比

从图4可以看出:在18.65 m位置处,采后1#孔漏失量曲线与采前孔漏失量曲线相交,当垂直深度超过18.65 m时,其漏失量与采前孔的基本一致,说明了采后1#孔的垂直深度18.65 m位置为该处导水裂隙带发育高度。从图5可以看出:采后2#孔与采前孔漏失量曲线在18.84 m位置处相交,在垂深大于18.84 m时,两钻孔漏失量基本吻合,说明了采后2#钻孔的垂直深度18.84 m位置为该处导水裂隙带发育高度。

通过两个采后孔注水漏失量与采前孔注水漏失量的对比分析,可以确定该矿2702工作面覆岩导水裂隙带发育高度为18.84 m。

3 结 论

通过数值模拟,得出某矿2702工作面的导水裂隙带高度为18.84 m;通过现场实测,确定该面导水裂隙带高度为18.84 m,两者结果一致,表明数值模拟结果可靠,为覆岩导水裂隙带发育高度的确定提供了简单可行的方法。

参考文献:

[1]黄炳香,刘长友,许家林.采动覆岩破断裂隙的贯通度研究[J].中国矿业大学学报,2010,39(1):45-49.

[2]栾元重,李静涛,班训海,等.近距煤层开采覆岩导水裂隙带高度观测研究[J].采矿与安全工程学报,2010,27(1):139-142

[3]刘天泉.矿山岩体采动影响与控制工程学及其应用[J].煤炭学报,1995(2):1-5.

[4]张平松,胡雄武,刘盛东.采煤面覆岩破坏动态测试模拟研究[J].岩石力学与工程学报,2011,30(1):78-83.

[5]尹增德.采动覆岩破坏特征及其应用研究[D].青岛:山东科技大学,2007.

[6]彭文斌.FLAC3D实用教程[M].北京:机械工业出版社,2009.

[7]陈育民,徐鼎平.FLAC/FLAC3D基础与工程实例[M].北京:中国水利水电出版社,2008.

[8]韩绪山,张景考.声波扫描成像在灾害防治及环境保护中的应用[J].中国煤田地质,2003,15(2):59-62.

[9]张玉军,李凤明.高强度综放开采采动覆岩破坏高度及裂隙发育演化监测分析[J].岩石力学与工程学报,2011,30(S1):2994-3001.

[10]潘冬明,程久龙,李德春,等.利用三维地震技术探测覆岩变形破坏研究[J].采矿与安全工程学报,2010,27(4):590-594.