多芯片微波组件激光打标工艺研究*

赵 丹,胡 骏

(中国电子科技集团公司第38研究所,合肥 230088)

多芯片微波组件激光打标工艺研究*

赵 丹,胡 骏

(中国电子科技集团公司第38研究所,合肥 230088)

采用紫外激光在多芯片微波组件上实现了镀金盒体的标识。分析了图形处理和激光能量对打标的影响。研究表明,激光沟道叠加填充方式实现了图像的无缝隙打标,通过原点和精确阵列模具的设计保证了标记的位置精度在±0.1 mm以内;另外,试验数据表明打标的最佳激光能量为0.8 W,此时标识清晰,激光蚀刻的厚度仅为0.24 μm,;标识后的组件经过48 h的盐雾试验,未发现组件表层有腐蚀现象,满足产品要求。

多芯片微波组件;激光;标识

1 引言

作为相控阵雷达系统的核心部件——多芯片微波组件,在每部雷达系统中均包含成千上万个相同的组件[1],因此其性能好坏直接影响雷达系统的作战指标。根据GJB2438-2002《混合集成电路通用规范》要求,组件在粘接芯片、金丝互联和密封之后,电路应标志出能识别最后密封周的代码。在批产任务中,由于密封的时间不一致,组件只能在密封之后根据实际密封时间对相应的组件进行标识。

多芯片微波组件多采用金属盒体,盖板表层涂镀镍金作为保护层(其中镍的厚度约为5 μm,金的厚度约为2 μm)。组件要求在打标过程中不允许漏出镍电镀层,以满足产品三防要求。

与传统的电化学、移印[2]和机械刻字[3]等标记方法相比,激光打标具有无污染、高效率、耐久性好和不接触工件等优势,在工业、国防等许多领域具有广泛的用途。根据激光源的不同,激光打标机可分为红外激光打标机和紫外激光打标机。CO2等红外激光主要是利用激光的热作用造成目标表面的升温,引起熔化或汽化消蚀而形成标记;对金属材料打标时由于较大的热作用会导致工件表面产生毛刺,容易破坏组件内部的电气互联,影响组件的质量。而紫外激光聚焦光斑直径更小,打标效果更精细;对比红外激光,金属对紫外激光的吸收率更高,更适合金属材料的精密打标。另外,与CO2激光、半导体激光和光纤激光相比,紫外激光是真正意义上的冷激光,与加工材料作用时间更短,对组件的热影响效果最小,不会损坏组件的内部芯片和结构[4]。

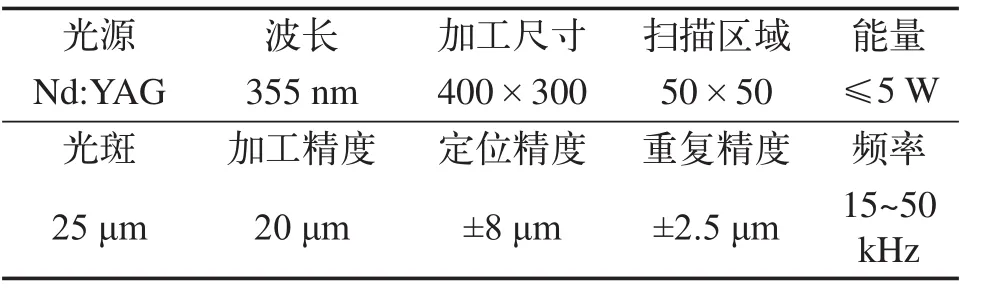

本课题采用德国LPKF microline 350L紫外激光设备(技术参数如表1所示)对多芯片微波组件进行打标工艺研究。

表1 LPKF350L技术参数

2 实验

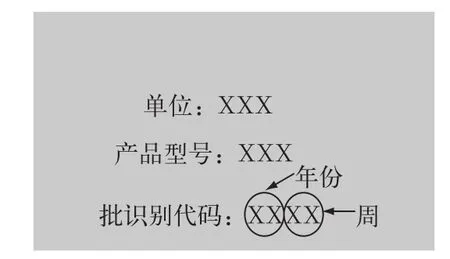

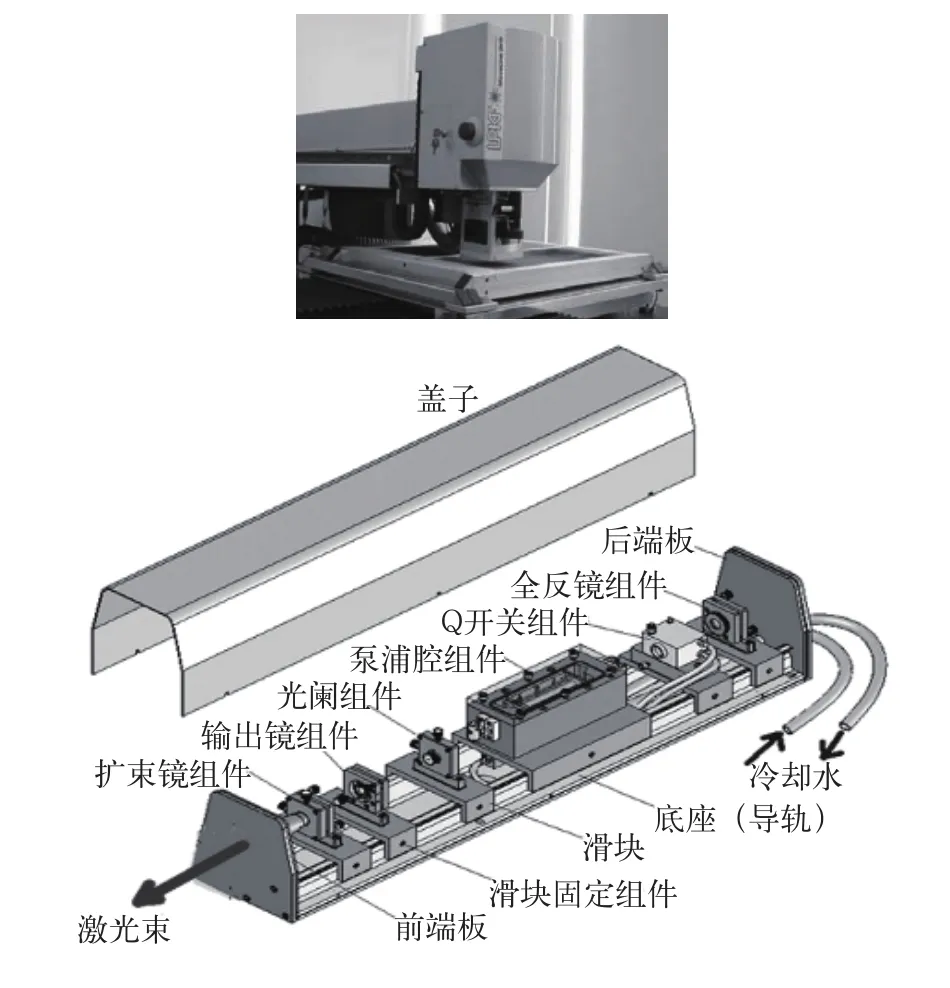

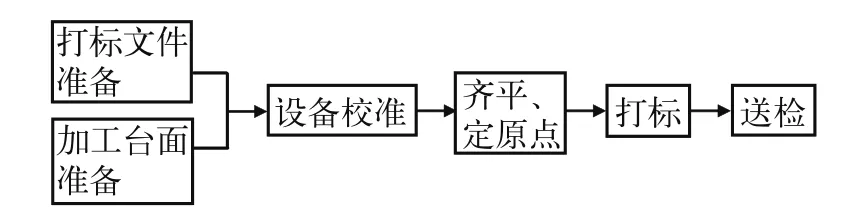

根据产品要求,在多芯片微波组件的盖板上实现标识,如图1所示。主要的工艺技术要求为:①标识清晰可见;②不损伤Au镀层;③满足盐雾试验。为实现以上的技术要求,本课题以多芯片微波组件为研究对象,通过齐平工件和设置靶标原点,根据图纸要求,采用紫外激光设备(型号为LPKF microline 350L,如图2所示)通过摆动振镜的方式在样件相应位置进行打标;最后根据GJB548B的盐雾试验要求对打标样件进行工艺的可行性和可靠性分析。具体工艺过程如图3所示。

图1 多芯片微波组件表面打标示意图

3 实验结果

3.1打标图形的设计

在常规的激光加工工艺过程中,如切割、钻孔等,加工的数据一般都是由AutoCAD和CAM350等软件转换过来。它们通过直线、圆和字符串为基础的图形元素提供一组用来构成图形的实体,用户通过特殊软件进行绘制和修改之后,形成生产文件。但由于组件打标的数据主要是生产周代码,轮廓型数字的绘制在CAD中比较烦琐,同时在数据的转换过程中数据容易失真;另外,由于组件打标的内容随着样件生产时间的变动,加工的数据也会有所不同,采用CAD软件绘制图形,也在无形中增加了很多工作量。因此本课题将根据设计师的要求,采用设备软件自带的数字编辑菜单选项来完成图形的绘制,如图4所示。根据设计文件的尺寸要求,我们设计相应的字体、字高和间距,完成密封周代码的编辑,如图5所示。

图2 LPKF microline 350L设备及内部光路原理图

图3 激光打标工艺流程

图4 打标数据设置界面

对于一般的工件而言,由于紫外激光的光束比较窄,线宽为25 μm,在激光加工过程中,激光和激光之间产生一定的缝隙,从而造成打标样件的模糊。为了实现打标识的清晰可见,本课题通过设置沟道间的缝隙宽度,使得激光沟道叠加填充图形的方式,保证激光能扫描到数字轮廓内的所有区域,从而实现图像的无缝隙打标。另外,为保证组件打标位置的一致性和准确性,我们将原点设置在组件的左下角,然后通过CCD摄像头进行对位,保证了打标的位置精度控制在20 μm以内。同时,为满足批产的要求,选用阵列式图形的方式,将组件固定在特定的工装磨具中,如图6所示。

图5 编辑后的打标数据

图6 打标数据设计流程图

3.2聚焦对工件的影响

在激光打标中,材料上表面与聚焦透镜焦点之间的距离称为离焦量。焦点在材料表面之上所形成的离焦量为正,焦点在材料上表面之下所形成的离焦量为负,如图7所示。当其他条件一定时,离焦量的变化对打标的深度和形状有很重要的影响。当焦点不在工件表面时,激光以会聚或发散的方式进入材料,到达工件表面的激光宽度变大,能量密度无法达到最大,使得工件的图案变得模糊,从而影响打标的质量。由于变频盖板打标的深度很浅(几百纳米),因此我们将最佳的焦距设置在工件表面,即f=0。

图7 离焦量对工件的影响

3.3激光能量对工件的影响

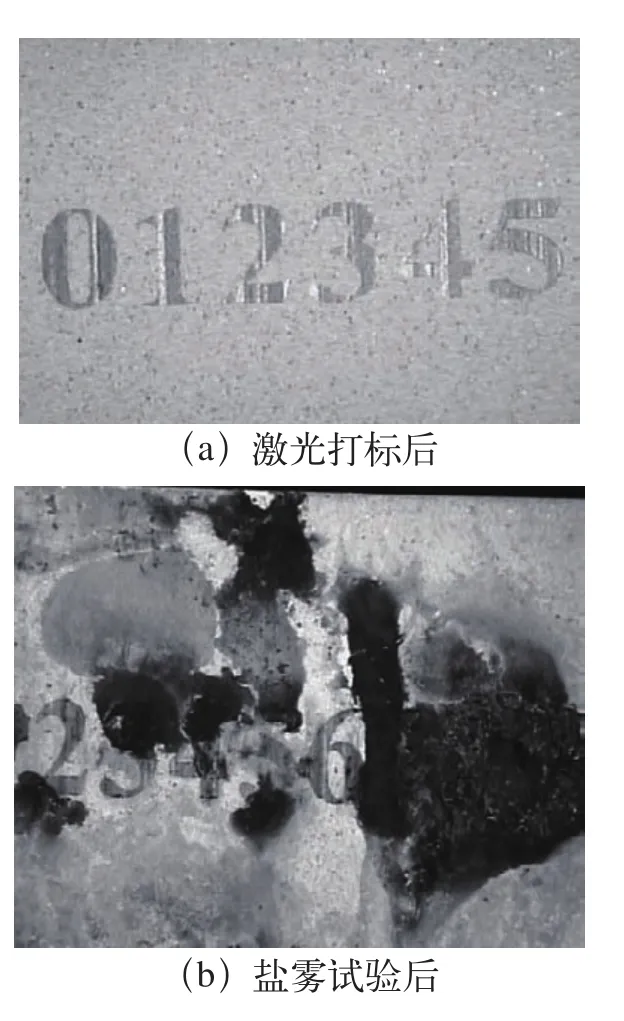

激光打标时,作用在材料上的能量密度适中是一个至关重要的参数。在不加光栏的情况下,激光束焦点处能量密度的变化完全依赖于激光器输出的脉冲能量的变化。由于柯伐盒体表面只镀了2 μm的金层,当能量低于0.3 W时,激光无法将表层的金层蚀刻,表面的图形模糊不清,几乎无法辨认标记;当能量提高到0.8 W时,在50倍显微镜下检验,发现标识清晰可见,而表层的Au层并未破坏,采用测厚仪设备分析,蚀刻掉的金层平均厚度在0.24 μm,如图8所示。当激光能量过大,超过1.5 W时,如图9所示,激光将表面镀金保护层破坏,露出镀镍层,变频电路在环境试验中无法满足盐雾试验。

图8 能量为0.8 W时的打标样件

图9 能量为1.5 W时的打标样件

3.4环境验证

将打标后的样件进行电性能测试,没有发现变频电路在打标后存在故障。

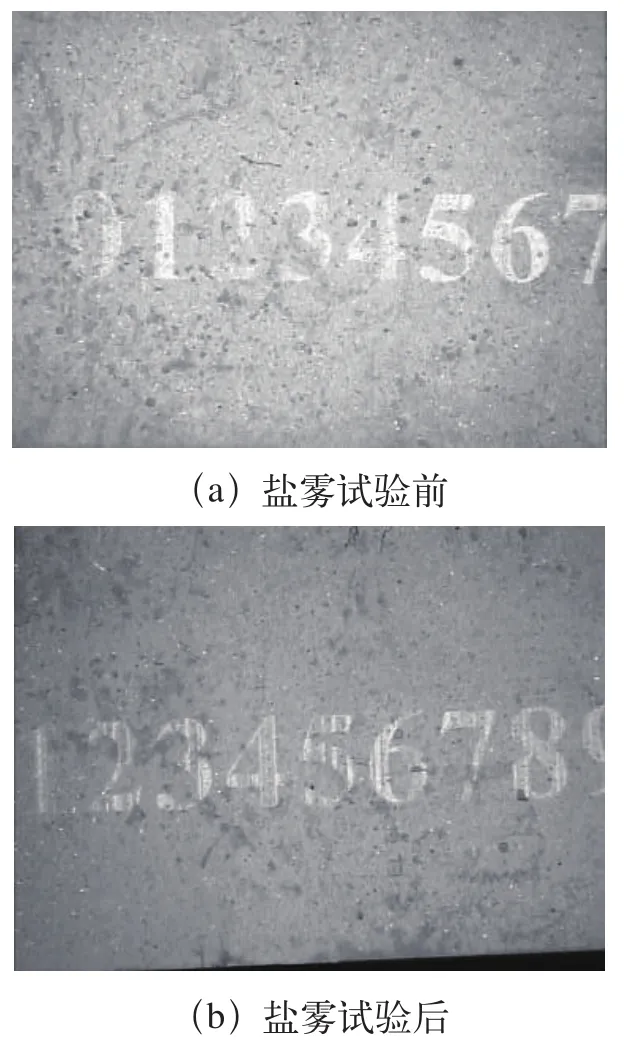

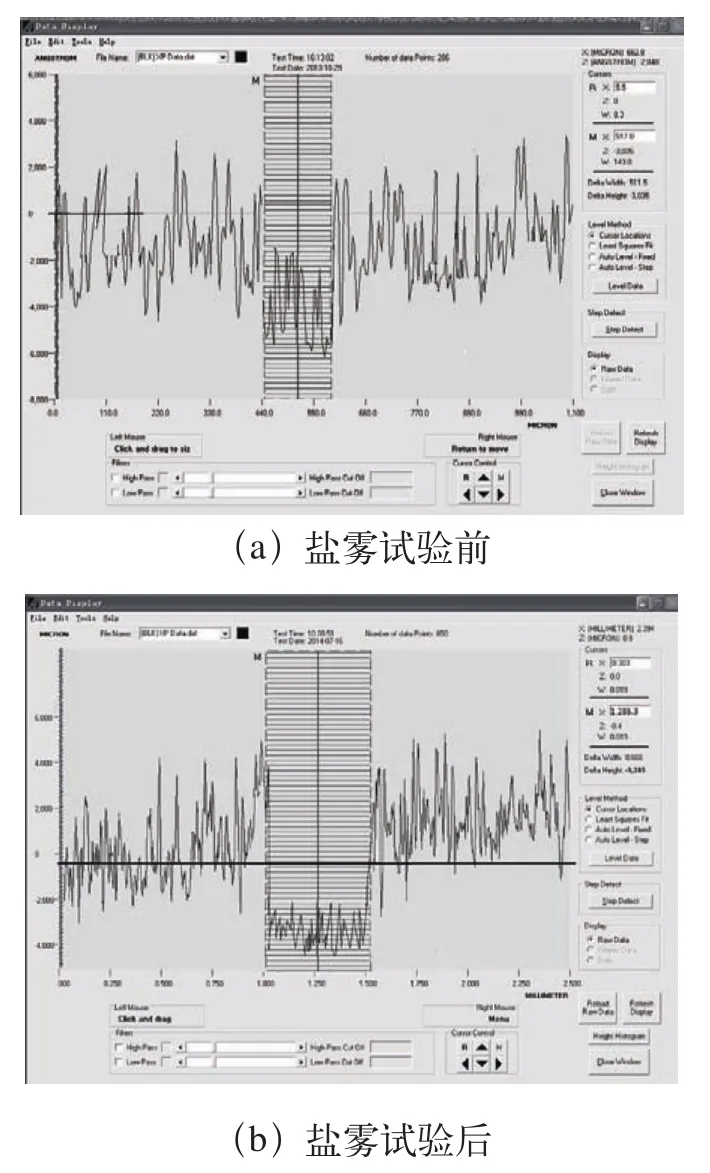

另外,将打标后的10件盖板根据GJB548B中的方法1009.2进行盐雾试验(48 h)。在整个试验过程中,没有发现有组件表面被腐蚀,如图10所示。采用测厚仪测试同一盖板盐雾试验的腐蚀情况,如图11所示。从图中发现组件在腐蚀前后蚀刻掉的金层厚度分别为0.3 μm和0.32 μm,这表明盐雾试验没有加深蚀刻的金层厚度,金层依然起到了防护作用。

图10 盐雾试验前后的组件表面

图11 盖板盐雾试验前后蚀刻深度测试

4 结论

本研究以变频电路为研究对象,通过图纸优化设计、激光工艺参数的优化,实现了在变频电路盖板上的激光打标。在变频放大模块的摸底试验(盐雾试验)过程中,未发现组件有腐蚀现象,满足产品批产要求。

[1] 李孝轩. 微波多芯片组件微组装关键技术及其应用研究[D]. 南京理工大学,2009.1-10.

[2] 韦春. 塑料移印油墨的研制[J]. 桂林工学院学报,1999,6(4):287-289.

[3] 谢志江.大型工件表面电火花刻字技术[J]. 重庆大学学报,2003,26(5):14-17.

[4] 吴煜文. 紫外激光标记空气开关的工艺研究[J]. 华南师范大学学报,2012,24(6):1329-1334.

Research of Nondestructive Marker Printed on MMIC by UV Laser

ZHAO Dan, HU Jun

(China Electronics Technology Group Corporation No.38Research Institute,Hefei230088,China)

Nondestructive markers were printed on microwave multi-chip modules(MMIC)whose package was gold-plated using UV laser. The effect of image processing and laser energy on makers was investigated. The results indicate that the marker image could be filled by laser beans, and the precision was controlled between ±0.1 mm by camera calibration and special precision fixtures. The etch depth was about 0.24 μm when the laser energy was about 0.8 W. Additionally, corrosion phenomenon did not happened to the marked MMIC which was tested by salt spray method in 48 hours. All the results indicated that the batch processing could be realized.

microwave multi-chip modules; laser; nondestructive marker

TN305

A

1681-1070(2014)08-0032-04

赵 丹(1983—),男,浙江东阳人,硕士,工程师,研究方向为微电路组装工艺技术。

2014-03-31

国防基础科研项目(A1120132016)