瞬态压力智能测试系统

石正全,李新娥,尤文斌

(1.中北大学,电子测试技术国家重点实验室,山西太原 030051;2.中北大学,仪器科学与动态测试教育部重点实验室,山西太原 030051)

0 引言

目前,传统压力测试技术是将压力传感器置于测试现场,信号记录和处理设备置于现场以外的安全区域,测试信号通过电缆传输[1]。20世纪90年代出现存储测试技术[2],将传感器、适配电路、A/D转换器、控制电路、存储器、接口电路以及电源集成于一个装置内置于测试现场,测试完毕后回收装置进行数据处理。随着现代工业和高科技军事领域的迅猛发展,对压力测试,特别是瞬态压力的测试提出了更高的要求。传统压力测量方式由于要布设电缆,测试数据极易受到干扰,测试质量较低,且对瞬态压力参数信号响应速度慢、测试系统动态特性不足,已不能满足要求,逐渐被存储测试技术取代。瞬态压力测试通常是在恶劣的测试环境下进行的,存储测试技术仍然存在测试系统设备布设不便、测试装置回收不便等缺陷[3]。针对以上问题,设计了一种新型实用瞬态压力智能测试系统。该系统综合运用了数据采集与缓冲技术、无线通信[4]技术和存储测试技术,设计了一种通用多通道瞬态压力智能测试系统。该系统可准确测量恶劣测试环境下瞬态压力参数,为设计人员设计、判断、性能评定提供可靠依据,实现了无线通信[5]、低功耗[6]、微型化、高精度、抗干扰测试,安全可靠,响应速度快,动态性能好,测试效率高。

1 系统总体设计方案

1.1技术指标

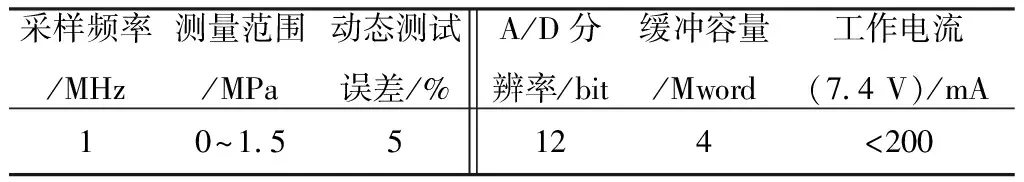

多通道瞬态压力智能测试系统设计技术性能指标如表1所示。

(1)系统的接口:无线、USB接口;

表1 瞬态压力智能测试系统性能指标

(2)系统的供电方式:可供电1 600 mA、7.4 V聚合物电池;

(3)系统的数据捕获率:≥95%;

(4)系统使用的温度范围:-15~60 ℃。

1.2系统结构组成及工作原理

智能测试系统由无线智能压力探测头、计算机虚拟处理软件[7]系统主控台组成,并采用压力动态校准系统对无线智能压力探测头群进行校准。系统组成框图如图1所示。

图1 系统组成框图

实际测试时,将无线智能压力探测头置于测试现场,系统主控台和虚拟软件处理计算机置于安全区域,系统主控台控制无线智能压力探测头的工作状态并存储测试数据,虚拟软件处理计算机对测试数据进行处理,最终完成被测压力场瞬态压力参数的测试。

瞬态压力智能测试系统测试状态如图2所示,测试过程中信息流如图3所示。

图2 测试系统状态图

图3 测试系统中的信息流框图

2 系统设计

信号采集与存储电路是整个测试系统的核心[8]。系统测试电路包括传感器适配电路、A/D转换电路、FIFO缓存器、Flash存储器、CPLD[9]复杂可编程逻辑器件、AVR单片机控制电路、无线收发模块以及USB接口电路等模块组成。瞬态压力智能测试系统测试电路结构框图如图4所示。

图4 瞬态压力智能测试系统电路结构框图

瞬态压力智能测试系统电路部分分为模拟电路、数字电路和通信电路3个板块。模拟电路板块主要有信号调理电路、可编程运算放大电路和控制电路,功能为对瞬态压力模拟信号的可编程放大、滤波和系统上、下电控制;数字板块主要有A/D转换器、FIFO缓存器、Flash存储器和中心控制器,功能为将模拟信号转换为数字信号并存储;通信板块主要有无线实时通信单元、USB传输单元和中心控制单元,功能为完成瞬态压力智能测试系统无线实时传输以及USB传输。

瞬态压力智能测试系统采用XCR3064CPLD可编程逻辑器件对系统电路上、下电和上、下电延时进行控制,并为数字板提供16 MHz晶振。数字板块控制电路采用XCR3128和ATmega8515共同控制。为保证1 MHz的采样频率,采用AD7492独立A/D转换芯片。系统采用FIFO芯片作为其数据缓存芯片,用来缓存瞬态压力智能测试系统的数据。系统采用NAND闪存K9F1G08U0A-PIBO作为数据存储器。通信板块中无线实时通信单元的作用主要是完成主机与探测头之间的无线数据传输,从而对探测头进行参数设置,进行无线触发。USB接口电路完成系统主机与智能测试系统、通信电路与数字电路、通信电路与模拟电路之间的通信。

单片机控制A/D的使能,配合CPLD控制FIFO和Flash的读写和擦除,以达到探测头的数据采集、存储的效果。单片机和CPLD共同完成对整个探测头的各项功能的控制,完成数据存储、采集和传输的功能。单片机主程序流程图如图5所示。

图5 单片机主程序流程图

瞬态压力智能测试系统配套设计了计算机虚拟处理软件,用来控制测试系统工作状态,完成测试数据的处理工作。该软件通过无线传输方式对测试系统采样频率、量程等参数进行设置,并实时显示测试数据及处理结果。

3 实际测试结果

测试系统经过实验室标定和多次模拟试验后,对3 kg TNT爆炸冲击压力[10]进行了实测试验,取得了良好的试验效果,获得多条有用数据,具体试验情况如下:

在试验中,探测头分布在距爆心不同距离的圆弧上,爆心离地面高度为1.5 m,主控台置于离爆心300 m的掩体内。打开探测头电源,无线开关,同时启动主控设备及笔记本电脑,通过无线通信对探测头进行自检和相关参数设置,炸药爆炸后,主控节点发送指令读取测试数据。

图6为探测头所测数据,通过无线数据传输读取到计算机,经过滤波等处理后的曲线。由图6可以看出测点远离爆心瞬态压力峰值总体符合单调递减规律,这充分体现了爆炸冲击波的传播特性。本文引用Henrych的空气冲击波的峰值超压经验公式[11],即

图6 探测头压力曲线

式中:Z=R/W1/3;R为测点与爆心之间的距离,m;W为等效TNT药量,kg(以TNT当量计算)。

通过上式,计算瞬态压力峰值得到的理论数值与实测值基本吻合。

4 结论

瞬态压力智能测试系统综合运用了无线通信技术、数据采集与缓冲技术和存储测试技术,响应速度快,动态性能好,测试效率高,测试数据不易丢失,充分发挥无线通信技术的优越性,突破测试环境的限制,实测结果表明可完成恶劣测试环境下瞬态压力参数的测试、处理和存储。因此,该系统在瞬态压力测试领域有很好的应用前景和推广价值。

参考文献:

[1]盖希强,陈雷,安文书,等.电子时间引信动态参数测试系统设计.四川兵工学报,2006,27(1):33-35.

[2]张文栋.存储测试系统的设计理论及其应用.北京:高等教育出版社,2002.

[3]马铁华,祖静.冲击波超压存储测试技术研究.仪器仪表学报,2004,25(z1):134-135,146.

[4]董冰玉,杜红棉,祖静.基于无线控制的冲击波超压测试系统.传感技术学报,2010,23(2):279-281.

[5]时志云.近距离高速无线数据传输系统研究:[学位论文].太原:中北大学,2008.

[6]张少杰,马铁华,沈大伟.低功耗爆炸冲击波应变测试系统.传感技术学报,2011,24(9):1359-1362.

[7]孟德欣,谢婷,王先花.VB程序设计.北京:清华大学出版社,2009.

[8]祖静,张志杰,裴东兴,等.新概念动态测试.测试技术学报,2004,18(z6):Ⅰ-Ⅸ.

[9]黄正谨.CPLD系统设计技术入门与应用.北京:电子工业出版社,2002.

[10]杨泽望,潘保青,孙鹏举.基于存储测试技术的强冲击波测量系统的设计与应用.飞行器测控学报,2005,24(3):84-88.

[11]杨鑫,石少卿,程鹏飞.空气中TNT爆炸冲击波超压峰值的预测及数值模拟.爆破,2008,25(1):15-18.

[12]孙万荣,孙肖子,秦刚.数据采集系统中触发采集控制电路的设计.电子技术应用,1997(9):34-35.

作者简介:石正全(1988-),硕士研究生,主要研究方向为动态测试与智能仪器。E-mail:w880325@126.com

李新娥(1971-),教授,在读博士,主要从事动态测试、通信的教学和科研工作。