海陆交界处取水口深基坑支护施工分析

(中交一航局第一工程有限公司,天津 300456)

海陆交界处取水口深基坑支护施工分析

石啸,陈云

(中交一航局第一工程有限公司,天津 300456)

取水口作为LNG码头用于汽化加工的主要结构设施,在整个LNG码头的建设中占据极为重要的地位。由于取水口需联通海域与陆域,且结构所处水位较深,在建设过程中不可避免地需进行深基坑支护与开挖。较通常的深基坑支护而言,波浪及海流对取水口基坑支护的不利影响不容忽视。文章就如何安全、有效地对海陆交界处取水口深基坑进行支护加固进行分析,可供类似工程借鉴。

LNG码头;取水口;深基坑;支护

0 引言

在LNG码头中,取水口作为后期液化天然气汽化加工的重要结构设施,在整个LNG项目建设中占有十分重要的作用。由于取水口处于海陆交接之处,通常后方陆侧需进行深基坑开挖。

相对于常规的深基坑施工而言,取水口所处位置在进行深基坑开挖后,除了要承受来自陆地方向的主动土压力以外,还需承受来自海域的波浪力及海流等不利荷载的作用。因此,如何有效地在海陆交界处进行深基坑支护,成为取水口深基坑施工安全的关键所在。

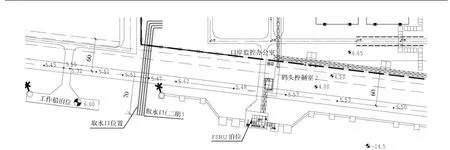

以某LNG码头取水口工程为例(如图1所示),取水口位于工作船泊位与FSRU泊位之间,该区域陆域结构为半圆体防波堤后方吹填粉砂,取水口采用1节取水头和9节取水管涵,取水管涵总长为77.58 m,管涵轴线与半圆体轴线夹角为68°,见图2。

根据设计要求,在进行取水口施工前,需先行完成陆域深基坑开挖。按照设计图纸要求,取水口开挖基槽长77.58 m、基槽宽15.4 m、基槽底标高-8.5 m、基坑设计开挖边坡比为1∶4(根据水下自然放坡稳定计算,采取开挖自然坡且不加支护的初始设计方案)。经测量,现场原地面标高为+6.0 m,最大开挖深度14.5 m。前期工程资料显示,该区域在吹填造陆前原泥面约为-4 m,原泥面以上为吹填形成,地质情况较差。设计断面总计开挖块石及淤泥约10万m3,基槽开挖后将直接与外海联通[1]。

图1 取水口施工位置平面图Fig.1 Site plan of water intake construction

图2 取水口施工平面图Fig.2 Plan of water intake construction

1 地质情况概述

工程钻探资料显示,该区域土层在钻探范围内分为3层,自上而下分层描述如下:

1)淤泥:褐灰色、灰色,软塑状,高塑性,土质不均匀,含有机质,局部夹砂斑、粉土斑及粉土薄层。该层分布较连续,层位稳定,平均标准贯入击数N<1击;

2)淤泥质粉质黏土:褐灰色、深灰色,可塑状,高塑性,夹粉质黏土薄层,局部夹粉土团和砂斑。该层分布不连续,厚度变化较大;

3)粉质黏土:灰黄色,局部为褐灰色,可塑~硬塑状,中塑性,局部夹黏土层、砂斑及姜石。该层分布较连续,厚度变化较大。

2 深基坑处理方式的确定

若按照初始设计方案仅对岸坡进行自然放坡开挖,由于该取水口工程深基坑在岸坡半圆体起吊后将直接同海域联通,且该区域-4~+6 m标高范围内为后期吹填粉砂所形成场地,波浪力及海流对深基坑开挖岸坡的冲刷作用将较其它土质更为严重,对于深基坑的岸坡整体稳定极为不利。与此同时,该取水口工程需同本工程3个码头泊位同期进行施工,后方场区陆域同时进行软土地基加固,实际可供使用的施工场地极为有限。

出于工程本身岸坡稳定性、经济性及现场实际有效作业面积等多方面考虑,将原边坡比减小为1∶3的同时,对深基坑采用双层钢板桩支护,增加深基坑岸坡抵御来自后方土压力及海域波浪力作用,减少深基坑开挖土方量,增加施工过程中后方用地面积。

为缩短钢板桩施工周期,尽快形成有效的钢板桩支护结构,钢板桩之间采用大锁口的方式进行施工,便于加快初期施工速度及后期拆除施工。对钢板桩之间的间隙及面向海域的整个岸坡,采用吨袋砂(砂源来自基坑开挖)进行堆叠加固,减小波浪及海流对岸坡及钢板桩后方土体的淘刷作用。根据图2分析得出,在不同方向的海域波浪力中,以法向垂直于取水口圆弧段的区域最为不利。因此,对该区域采用双层钢板桩进行岸坡支护,具体结构如图3所示[2]。

图3 圆弧段双层钢板桩支护典型断面图Fig.3 Typical cross-section of double steel plate supporting at arc segment

3 钢板桩支护长度计算

钢板桩支护首先进行基坑开挖,其开挖深度为3 m,采用板桩作支护结构,假设桩长12 m,图4为计算简图。场地地质条件和计算参数见表1。

图4 计算简图Fig.4 Calculation diagram

表1 地质条件及计算参数Table 1 Geological conditions and calculation parameters

选用OT22钢板桩,惯性矩53 584 cm4/m,截面弹性模量2 200 cm3/m,钢材材质为Q345B;

最大抗弯能力:M′=2 200×345/1 000=759 kN·m/m;

安全系数:K=M′/Mmax=759/149.2>1.4(满足施工期岸坡稳定要求),故桩长大于12 m即可满足要求,施工时按照-14 m以下的标高控制[3]。

4 深基坑支护的现场施工

深基坑岸坡边缘先行利用100 t履带吊配合90 kW振动锤将钢板桩定位于测量所放开挖边线上。用经纬仪指挥调整桩的垂直度,调整完成后进行沉桩。板桩墙仅用于挡土作用,所以采用大锁口式插打即可。根据实际基槽位置及最终开挖放坡坡比,开挖区域半径为37.5 m,支护全长150 m。待钢板桩形成整体支护后,用普通挖掘机及长臂挖掘机进行深基坑开挖,开挖坡脚按照1∶3进行控制。同时,将基槽开挖所产生的废弃粉砂,用普通挖掘机装至高强度尼龙编织袋内(尺寸为1 m×1 m×1 m)制成吨袋砂(每个吨袋砂重量约1.5 t),而后用长臂挖掘机吊起,自下而上安放至基坑岸坡以形成有效护坡(如图3所示)。

圆弧段承受海侧波浪力较大采用双层钢板桩支护,该双层支护钢板桩间距3 m。由于场地面积有限,在完成全部钢板桩岸坡支护后,在钢板桩后沿15 m处设置锚固钢板桩,间距10 m,拉杆采用两根φ28螺纹钢,用现有钢板桩做导梁,与导梁连接为焊接连接,连接拉杆位于+4 m标高,如图5、6所示。

深基坑支护过程中需特别注意:

1)施工过程前期,由于吨袋砂所用的高强度尼龙编织袋并未设置封口拉锁,在实际使用过程中,双层吨袋砂护坡在半圆体岸线起吊后,经过约2个月的波浪淘刷,出现少量吨袋沿岸坡流失现象,后采用缝制拉锁的高强度尼龙编织袋进行修复后,起到了较好的护坡效果;

2)在钢板桩振沉支护时,由于半圆体护肩处存在部分块石对钢板桩支护施工造成困难。因此,在实际振沉钢板桩施工时,采取了如下施工控制标准:

图5 圆弧段双层钢板桩及拉杆施工图Fig.5 Construction drawing of the double steel plate and pull rod at arc segment

图6 钢板桩支护导梁施工图Fig.6 Construction drawing of steel plate supporting launching nose

①在块石区以外振沉钢板桩时,按照标高进行控制,振沉至-14.0 m以下标高即可;

②对半圆体护肩块石以内的钢板桩振沉时,根据实际情况将钢板桩尽量沉入块石层以下,未能沉入块石层的钢板桩利用吨袋砂及块石护坡稳定钢板桩,确保其整体稳定性。

5 施工期岸坡位移观测

为了掌握施工期岸坡沉降和水平位移情况,预测变形趋势,避免由于取水口整体施工速度过快给岸坡安全带来隐患,对钢板桩支护岸坡进行了施工监测。

在取水口深基坑的支护钢板桩上布设3组滑动式测斜仪,在坡肩处布设5组滑动式测斜仪和3组土体内孔隙水压力仪。

设计单位对取水口岸坡开挖后的变形参考值为:沉降≤10 mm/d,位移≤+4.0 mm/d,总位移值≤+30 mm。钢板桩上设置的3个观测点,每天观测1次。

该取水口工程自开工至最终竣工总计周期8个月,其中跨越了1个冬季,整个施工过程中测量人员的观测及监测人员的监测数据表明,采用该深基坑支护方式,最大沉降量为2 mm/d,最大位移为3 mm/d,最大沉降点沉降18 mm,最大位移点位移22 mm,均小于设计要求的变形控制值,且土体内孔隙水压力没有明显突变,数据正常。

6 结语

由于波浪力及海流的不利影响,取水口深基坑在施工过程中若仅采用水下放坡施工,而不进行任何支护或防护措施,将存在较多不确定性及不稳定性因素,尤其在雨季及季风季节,暴雨、突风、风暴潮等极端不利因素的发生将直接危及取水口深基坑的施工安全。因此,在原有水下放坡施工基础上加设钢板桩支护,辅以吨袋砂护坡并合理调整放坡角度,不仅减少了开挖工程量,同时也为取水口海陆交界处的深基坑在施工过程中避免可能发生的极端不利情况,提供了坚实可靠的保障。

[1]建筑施工手册编写组.建筑施工手册(4版)[M].北京:中国建筑工业出版社,2003. Writing Group of Building Construction Handbook.Building construction handbook(the fourth edition)[M].Beijing:China Architecture&Building Press,2003.

[2]中交第一航务工程局.港口工程施工手册[M].北京:人民交通出版社,1994. CCCC First Harbor Engineering Co.,Ltd.Port engineering construction handbook[M].Beijing:China Communications Press,1994.

[3]缪林昌.软土力学特性与工程实践[M].北京:科学出版社,2012. MIAO Lin-chang.Soft soil mechanics characteristics and engineering practice[M].Beijing:Science Press,2012.

Construction analysis of deep foundation pit supporting at the water intake in sea land border

SHI Xiao,CHEN Yun

(No.1 Engineering Company Ltd.of CCCC First Harbor Engineering Co.,Ltd.,Tianjin 300456,China)

The water intake which is the important structure facilities of vaporizing liquefied natural gas in LNG terminal is very important in the construction of LNG terminal.The construction process must be taken by supporting and digging for deep foundation pit,because the water intake must connect the sea area and land area and its top of pile of composite foundation is in the deep water.Compare with the traditional deep foundation pit supporting,the influence of wave force and current force cannot be ignored.This paper discusses on how to choose the right way of construction to support the deep foundation pit safely and efficiently at the water intake in sea land border,which can provide references for similar projects.

LNG terminal;water intake;deep foundation pit;supporting

U653.99;TV551.42

:A

:1003-3688(2014)03-0061-04

10.7640/zggwjs201403012

2013-11-10

石啸(1986— ),男,天津市人,助理工程师,主要从事港口航道及海岸工程工程管理。E-mail:james8780@sina.com