新型大跨度空间结构施工卸载优化数值研究

周 峰 崔理钢 刘 凯

(南昌工程学院土木与建筑工程学院,南昌330099)

1 引言

施工卸载过程是指对支撑体系(脚手架体系)的卸载,而对结构体系自身来说恰恰正是加载过程,在此过程中由于结构的边界条件会发生改变,结构的内力水平也会发生较大的变化,应力重新分配,部分杆件的受力状态甚至会随加载过程发生正负交替的变化或超出设计应力,结构产生较大的几何挠度变化。如设计时考虑不周,很可能造成个别杆件由于内力交替变化而导致杆件屈曲和破坏,由此引发结构的局部塌陷甚至结构的整体垮塌。不仅如此,在此过程中,支撑体系也同样经受着考验,结构的内力、形状的改变会对支撑体系的受荷状态产生影响,不过这种影响会随着卸载工作的推进而逐渐减小,最后消失,但在卸载过程中,支撑体系的不同区域、不同部位的受荷状态都会发生不同程度的改变,这与施工卸载的方案有关。对于不同的施工卸载设计方案,结构体系和支撑体系所经历的受力转变过程也都不尽相同。因此,在结构施工卸载之前,必要时需要对支撑体系的局部进行检验和加强,以保证支撑体系在卸载过程中的强度和稳定性[1,2]。

本文对新型大跨度空间结构(国家游泳中心结构)钢结构屋盖施工卸载过程进行了数值模拟研究,探讨了不同施工卸载方案对结构造成的影响(结构内力和支撑体系内力方面),最后给出了较优的钢结构施工卸载方案。

2 结构有限元模型建立

本文采用大型有限元分析软件ANSYS建立了结构整体有限元模型及施工安装模型,钢结构单元总数为91 855个(其中包含有Mass21质量单元 10 075个、Beam189梁单元 36 626个、Pipe20管单元45 154个),节点总数为14 4981个,节点之间的连接全部为刚性连接,钢结构整体有限元模型如图1所示。Mass21单元用于模拟节点球的质量,Beam189单元用于模拟结构的上下弦杆,而Pipe20单元用于模拟结构的腹杆。

图1 结构整体有限元模型Fig.1 Finite element model

为了减小结构的下弦挠度值以满足设计规范的要求,结构在实际施工过程中对结构跨度最大的屋盖(R3区,即场馆区)采取了预起拱措施,起拱形式为环状起拱,起拱高度约为 11.7 cm[3]。为了使计算模型能够反映结构真实的受力状态,本计算模型按照实际情况对模型的各节点进行了更新,以模拟起拱高度对结构各节点水平及竖向位移的影响,起拱形式如图2所示[3]。

图2 结构预起拱示意图Fig.2 Pre-arching mode of structure

3 施工卸载方案数值研究

为了较好地把握大跨度空间结构施工卸载阶段的受力状态,本文进行了大跨度空间结构施工卸载的有限元数值模拟,揭示结构的受力特点。

3.1 施工卸载方案

钢结构屋盖卸载是将屋盖结构从外来支撑受力状态转换到体系自身承重状态的过程,应力分布会发生较大的变化。

结构选用分区、同时、等距、分步的方法来完成卸载过程。卸载分为不同的区域先后分别进行,共分2次完成,每次卸载的每个卸载行程为5 mm,所有千斤顶同时卸载,且行程相同,千斤顶随卸载过程从外围向中部逐圈、逐步地退出工作,最终,将屋盖结构从外部支撑状态转换到自支撑状态。

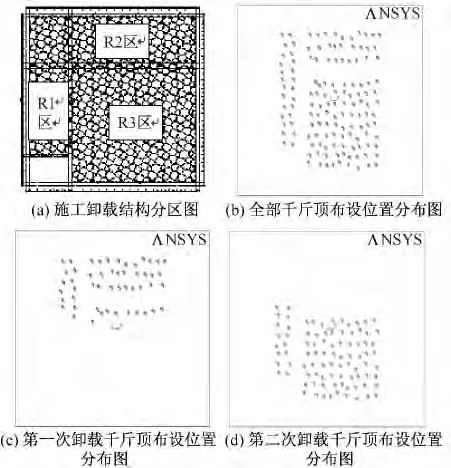

千斤顶布设位置如图3所示。第一次卸载区域为R1、R2区,共51个千斤顶(图3(c))卸载,分为10个卸载行程,每个卸载行程5 mm;第二次卸载区域为R3区,共88个千斤顶(图3(d))卸载,为50个卸载行程,每个卸载行程5 mm。结构区域划分方式如图3(a)所示,千斤顶布设位置共135处,如图3(b)所示。

图3 千斤顶布设位置(共135只)Fig.3 Locations of lifting jacks(135)

由于钢结构体积庞大,为了尽可能地减小由钢结构施工拼装引起的累积安装应力,特设了施工后焊接带,高度位置位于屋盖的上弦平面。焊接带的焊合时间为第一次施工卸载完成后和第二次施工卸载前的某段时间,两次施工卸载间隔约为30 d。

3.2 施工卸载有限元模型建立

施工卸载模型除了需要用到单元生死“特性”以模拟施工后焊接带施工外,还需增加Link10单元135个,作为模拟施工卸载所需的135个千斤顶之用。千斤顶卸载数值模拟见图4所示。考虑到千斤顶在施工卸载过程中只承受压力,因此,在进行有限元计算模拟时只利用Link10单元的受压特性,当单元受拉时,单元不再提供刚度,说明千斤顶已退出工作状态,对应的该点也完成卸载。为了进一步模拟千斤顶只具有竖向刚度的特性(不提供水平刚度),同时避免Link10单元在施工卸载模拟过程中出现机构性运动导致无法进行卸载模拟,需要在千斤顶与对应的卸载点之间建立水平位移方向的约束方程:

式中,i为参与约束方程的变量数量;U(i)为参与约束方程的变量,这里指结构水平位移和千斤顶的水平位移;α(i)为各变量之间的关系系数,这里取-1;C为常数,这里取0。

图4 千斤顶卸载数值模拟示意图Fig.4 Unloading lifting jack

3.3 施工卸载方案数值研究

屋面卸载是将屋面结构从支撑受力状态下,转换到自由受力状态的过程,即从支撑体系受力转换为结构体系自受力的过程。对于跨度较大的屋面结构,在卸载过程中,杆件的内应力随卸载进程会发生显著的变化,有可能超出设计应力,因此在选择卸载工况时,必须保证杆件内应力控制在设计允许范围内。对于几何非线性发生不明显的刚性结构而言,不同的卸载方案虽然不会对结构及支撑体系的最终状态造成影响,但却会对结构的成型过程造成一定的影响。在此期间,支撑体系同样经历着不同的变化过程,过程的优化就显得尤为重要,好的卸载方案会给卸载的具体实施带来方便,如增加卸载的安全可靠性,避免因卸载所引起的结构设计变更,避免卸载引起的支撑体系设计变更,可有效降低建设成本及提高实施效率等[4]。

有鉴于此,本节根据该工程特点,从区域划分方式、区域卸载顺序、千斤顶卸载方式等方面,先后对四种施工卸载方案进行了对比性的优化数值模拟分析,以达到施工卸载的优化选取,其卸载方案如表1所示。具体实施时,可根据安装计划,屋面安装分区进行,充分利用本工程纵横内隔墙的有利条件,将卸载分两个区域随安装过程进行,以节约施工临时支撑的数量。

表1 卸载方案列表Table 1 List of unloading plans

图5给出了采用施工卸载方案1时,千斤顶退出工作的情况。从图中可以看出,卸载时,屋盖发生的位移介于2~22 cm之间,按照每个卸载行程5 mm计算,第4步卸载完成时即有部分千斤顶退出工作,由于第一次卸载的屋盖区域挠度发生值较小,因此,在第8步即完成了卸载的全过程。第二次卸载时,经历的有效卸载步数达到了44步,在此期间,接触非线性行为持续发生。数值模拟时,为了保证千斤顶完全脱离结构,第一次卸载给出的荷载步为15步,第二次为52步,共模拟了67步,部分千斤顶受荷变化全过程如图7(a)所示,千斤顶分布位置如图6所示。

图5 钢结构屋盖支撑点布置及千斤顶卸载情况Fig.5 Locations of lifting jacks in roof and unloading status

图6 千斤顶标号Fig.6 Number of liftig jackets

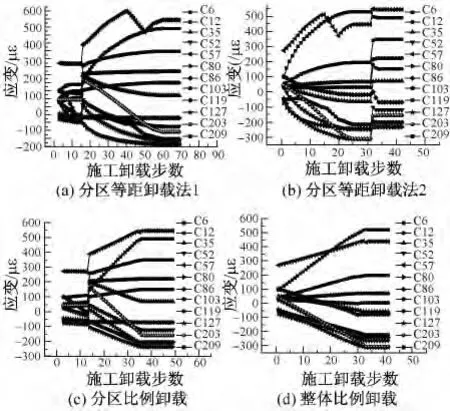

从图7(a)中可以看出,卸载过程中,接触非线性行为导致千斤顶受力并非单调线性变化,而是非线性的、存在起伏的变化,由此引起的起伏幅值可达千斤顶初始压力(未卸载时千斤顶受力)的21%,显然,这对于支撑体系是十分不利的。从图8(a)的结构杆件内力变化过程可以看出,结构杆件内力变化仍具有明显的非线性特征(结构杆件位置分布如图9所示),且部分杆件内力在卸载过程中存在较大起伏性变化,内力起伏幅值可达结构成型时杆件内力的24%。同样地,由于两次卸载的温差变化达到了近20℃,由此引起的应变变化也相当大,其部分杆件内力变化幅度超出了结构成型时杆件内力的20%。由此可以看出,该施工卸载方法虽然施工方法简便,易于操作,但对结构及支撑体系会产生较大的负面影响,为了消除此负面影响,需对结构及支撑体系进行加强,以确保卸载的顺利进行。显然,所采用的加强操作会使结构及支撑体系设计得过于保守,加大建设投入,是十分不经济的,同时也大幅度增加了卸载实施的安全隐患。

图7(b)给出了施工卸载方案2(调换分区卸载顺序)时千斤顶受荷变化曲线。由于该卸载方案未能充分利用不同区域屋盖所产生的重力平衡作用及结构内部墙体的支撑作用,导致支撑体系的部分卸载位置受荷过大,受荷增加幅度超出10%,部分结构杆件应变变化幅度大幅度增加,达到45%,如图8(b)所示。由此可以看出,当采用分区方法卸载时,不同的分区卸载顺序对支撑体系和结构体系都存在较大的影响。

图7 千斤顶受力变化Fig.7 Changes of lifting jack’s stresses during unloading

图8 杆件应变变化Fig.8 Changes of bars stresses during unloading

图9 杆件标号及位置分布Fig.9 Lable and distribntion of bars

图7 (c)给出了施工卸载方案3(分区比例卸载法)时千斤顶受荷变化情况,从图中可以看出,当采用比例卸载时,支撑体系受荷呈现出单调线性下降的变化趋势,图8(c)给出的结构杆件内力变化也呈现出单调、线性的变化规律。理论上讲,由于是采用千斤顶比例卸载(所有千斤顶的卸载次数相同,只是每只千斤顶的单次卸载行程不同,单次卸载行程大小由结构挠度曲线确定),该卸载方法可实现全部千斤顶同时脱离结构,即全部千斤顶在最后卸载步时相继脱离结构,但由于千斤顶支反力约束会引起结构挠曲线的二次变化,如图10所示,从而使卸载过程中结构的挠曲线不再严格按照结构自由状态的挠曲线进行,由此导致部分千斤顶提前退出工作,而部分千斤顶又出现延迟退出的情况,这也解释了图7(c)显示的千斤顶未能同步退出工作状态的原因,但全部千斤顶退出工作状态限定在最后10个卸载步以内,相较于分区等距卸载法的44步而言,其接触非线性行为减小,显然不论对结构自身还是支撑体系均是十分有利的。

图7(d)给出了施工卸载方案4(整体比例卸载法)时千斤顶受荷变化情况。从图中可以看出,支撑体系受荷呈现出单调、线性、下降的变化趋势,图8(d)给出的结构杆件内力变化也呈现出单调、线性的变化规律,由于该卸载方案为结构一次整体成型,避免了两次卸载所引起的温度应力效应,但同时也增加了单次卸载中结构内力的变化幅度。

图10 千斤顶支反力约束引起的挠曲线二次变化Fig.10 Deflection quadratic curve caused by lifting jack’s reaction

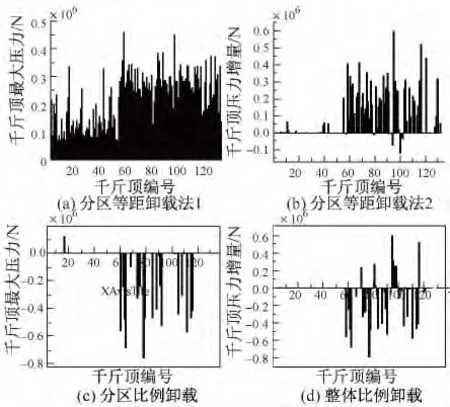

图11 和图12分别给出了后三种施工卸载方案中135支千斤顶及240根监测结构杆件受力相对于施工卸载方案一的变化情况。通过对比发现,与实际工程中所采用的方法相比,分区比例卸载法可有效降低支撑体系的受荷程度,同时也可减小部分杆件的内力变化幅度,而整体比例卸载法不论对于结构体系自身还是支撑体系均达到了比较好的优化效果,支撑体系的大部分位置受荷明显降低,大部分结构杆件的内力变化水平也大幅度降低。

图11 千斤顶压力变化情况Fig.11 Changes of lifting jack’s stresses during unloading

图12 杆件应变变化情况Fig.12 Changes of bars stresses during unloading

通过以上施工卸载的对比性优化分析可以看出,不论是对于结构体系自身还是对于支撑体系而言,比例卸载法在各方面均优于等步卸载法,但实施难度较大,对建筑施工技术有较高要求;理论上讲,二次分区卸载法可有效降低结构及支撑体系在单次卸载过程中的受荷程度,但需做好优化分析,确定最优的区域划分方式及区域卸载顺序,同时应做好施工的组织规划,避免因温差过大所产生的温度内力;而整体一次成型卸载却不存在上述问题。可见,对本工程而言,整体一次成型比例卸载应为其最佳施工卸载方案。

3.4 整体施工卸载的施工工艺

由上述分析可知,对于大跨度空间结构而言,整体施工卸载方法对于结构施工成型最为有利,可最大限度减小卸载过程中结构和支撑体系的受荷。但该卸载方法对施工卸载工艺却提出了较高的要求:

(1)卸载前应首先对非卸载点的支撑进行卸除,卸除应彻底,且应按照区域和位置,有计划有步骤地进行,基本原则为:尽可能减小临时支撑卸除时对结构产生的冲击和避免结构出现较大范围和较大幅度不均匀受力。

(2)此外,卸载前,应对卸载点处的支撑进行加固,以抵御卸载过程中产生的冲击荷载,及卸载不均匀导致的局部点位超负荷加载。

(3)大跨度空间结构的卸载点往往超过上百个,如此多的卸载点如要同步卸载,理想的卸载方法是采用计算机控制下的分级同步卸载方法,以最低限度减小卸载时产生的冲击和避免卸载不同步导致的局部点位反向加载的情况。

(4)如受施工条件所限,无法采用计算机同步卸载时,应对施工卸载人员进行细致讲解、培训,使卸载人员在卸载过程中严格按照给出的指令操作,按照每级卸载的行程进行操作,杜绝卸载人员不听指挥、不按进度,加快或拖慢卸载步骤,导致结构和支撑体系出现局部受荷过大的情况,产生安全隐患。

(5)卸载过程应缓慢进行,以给结构充分的时间进行内力重分配,如卸载过程中出现个别卸载点无法卸除的情况,应立即停止卸载,对故障千斤顶进行快速替换,并继续完成后续卸载工作。

4 结论

本文对新型空间钢结构的施工卸载过程进行了数值模拟分析,揭示了该类结构施工卸载过程中的结构与支撑体系受力状态变化特点。主要结论有:

(1)施工卸载过程的数值模拟结果表明,当采用等距卸载法时,空间结构与其支撑体系在卸载过程中的内力水平会出现大幅度反弹,并非呈现单调下降趋势,增加了结构与支撑体系的危险性,其内力增加幅度可达结构运营状态的24%。

(2)施工卸载过程的对比性分析表明,不论是从结构角度还是支撑体系角度,等比例卸载法均优于该实际工程中所采用的等距卸载法,且采用结构整体的一次成型卸载对结构和支撑体系最为有利。

(3)当采用分区域、分步骤卸载法时,不同卸载区域的温度控制以及由此导致的卸载过程中局部体系变化会对结构造成不利影响,确定较优施工卸载分区方式与区域卸载顺序至关重要。

(4)整体卸载法对施工卸载工艺要求较高,理想的卸载方法为采用计算机控制下的分级同步卸载法。

[1] 贠广民.张弦梁结构的设计与施工[J].结构工程师,2004,20(4):1-4.Yun Guangmin.Design and construction of beam string structures[J].Structural Engineers,2004,20(4):1-4.(in Chinese)

[2] 李时,汪大绥.弦支骨架结构体系在上海某艺术中心的应用[J].结构工程师,2010,26(5):1-6.Li Shi,Wang Dasui.Application of the cable-stayed skeleton structures on the scheme design of an artscenter in Shanghai[J].Structural Engineers,2010,26(5):1-6.(in Chinese)

[3] 傅学怡,顾磊.国家游泳中心水立方结构设计[J].建筑结构,2006,36(增刊):1-5.Fu Xueyi,Gu Lei.Design of National Aquatis Center[J].Building structure,2006,36(Supplement):1-5.(in Chinese)

[4] 彭玉丰,罗永峰.大跨度钢桁架吊装过程分析.结构工程师,2011,27(4):1-5.Peng Yufeng,Luo Yongfeng.Hoisting analysis of a large-span spatial truss[J].Structural Engineers,2011,27(4):1-5.(in Chinese)