风力机叶片结冰检测系统的试验研究

黄昌尧,叶 林,葛俊锋,周 灿

(华中科技大学自动化学院,湖北武汉 430074)

0 引言

风力发电机组一般安装在高寒、沿海地区,其表面结冰是由过冷水滴撞击叶片表面后冻结成冰覆盖在叶片表面形成的[1]。覆冰会改变叶片的外部形状和气动性能,增大叶片阻力、减少升力,影响全机操纵性、稳定性,最终导致风能的转化效率降低;结冰严重时,会破坏风力机的安全性,甚至导致叶片损毁、发生运行事故。因此,研制风力机叶片结冰检测系统并对其进行试验研究,对保证风力机的安全运行,提高发电效率有着重要的意义。

目前国内外已经对风力机叶片结冰状态检测进行了一系列研究。国内已设计的风力机叶片结冰状态检测装置主要应用磁致伸缩原理[2],通过传感器的结冰程度来判断叶片结冰情况,检测效果受电磁干扰影响较大。国外对风力机结冰模型的研究较为透彻,其风力机结冰检测技术也领先国内水平。其中,发展相对成熟的结冰检测方法有:电学法、机械法、光学法、波导法等[3-5]。文中介绍了一种风力机叶片结冰检测系统[6],它具有成本低、功耗低、抗电磁干扰能力强等诸多优势。

文中利用高低温试验箱产生试验所需的外界环境温度、风速、湿度,在模拟的环境条件下模拟风力机叶片的结冰过程,分析系统的输出电压与传感器表面结冰厚度的关系。考虑到实际应用环境中,雨水等会对系统检测结冰产生干扰,进行了雨水干扰试验。最后,将系统安装在风力机上,在现场进行试验,验证了系统的可行性。

1 风力机叶片结冰检测系统

风力机叶片结冰检测系统主要由以下几部分组成:模拟风力机叶片的传感器(下文中称为:壳体)、光纤式结冰传感器、电子处理系统、数据采集与显示系统。系统的总体结构框图如图1所示。壳体用与风力机叶片同等材质的玻璃钢制成,且进行了特殊结构设计,以模拟风力机叶片各部位的结冰;每个光纤传感器对应有3路输出电压(记为V1,V2,V3),综合判断出传感器的结冰厚度,进而计算出叶片表面的结冰厚度;电子处理系统完成传感器中信号的产生、转换、处理及采集,采用了双层铁质机箱以屏蔽现场环境的强电磁干扰;数据采集与显示系统则实时显示采集的电压值,并将其与结冰厚度预警值对应的电压进行比较,当结冰厚度超过预警值时,会发出告警信号。在实际使用时,光纤式结冰传感器嵌入在壳体不同的位置,可探测叶片不同部位的结冰。

图1 风力机叶片结冰检测系统总体框图

2 实验室模拟结冰试验

2.1试验说明

风力机叶片结冰检测系统,最终要用于检测风力机叶片表面结冰厚度,故必须在实验室环境下进行大量的结冰试验来验证原理的正确性。同时,需利用试验数据找出传感器特性曲线,为数据采集与显示系统准确标定传感器表面结冰厚度提供数据库支持。

2.2试验装置

在自然环境中,决定风力机叶片表面结冰状态的因素有4个:风速、温度、液态水含量(LWC)和水滴粒径(MVD)。目前结冰环境模拟的最好的是冰风洞,它可以真实地模拟大气结冰状态。在目前的实验室条件下,达到像冰风洞那样对四要素的模拟是不太可能的,实验室环境下比较容易实现的是对温度和MVD的控制。

试验平台的设计思路就是:保持其他环境因素基本恒定,通过对温度和MVD的调整,来实现对结冰的模拟。其中,对温度的控制通过高低温试验箱实现,高低温试验箱可以提供-70~+150 ℃的测试环境。对MVD的控制是通过喷水装置来实现的。喷水装置有喷雾泵与喷水枪两种可选,喷雾泵喷出的水滴速度慢、粒径小,喷水枪喷出的水滴速度快、粒径大。

在上述试验平台上,经试验发现:喷雾泵喷出的水,在传感器表面的结冰为淞冰;喷水枪喷出的水,在传感器表面的结冰为明冰。经过对现场风力机叶片结冰长期的观察发现,风力机叶片上的覆冰以淞冰为主,因此在实验室模拟结冰试验时,喷水装置选喷雾泵。

2.3试验过程及结果

将传感器放入高低温箱中,调整合适的位置,以方便对传感器表面喷水进行结冰试验。在第一次试验前,应该调整电路的参数,使电子系统最终输出的各路电压保持在0.5 V,这是因为输出电压大于0时,更有利于采集系统采集数据。在以后进行试验时,则应当保持电路的参数不变。

开启试验箱,设置温度点为-25 ℃。温度到达设定的温度点时,将喷水装置的出水口对准传感器表面,喷水约5 s,每秒钟喷水3次。每15 min喷水1次,每30 min记录1次冰厚及输出电压。冰厚达到4 mm左右时,停止试验。重复试验3次,整理试验数据,取平均值后得到系统输出电压与结冰厚度的关系,如图2所示。

图2 外界温度-25 ℃输出电压与结冰厚度关系曲线

设置温度点为-15 ℃,重复3次试验,取平均值得到输出电压与结冰厚度的关系如图3所示。其中,完成1次-25 ℃条件下的结冰试验,平均所需时间为5.5 h,完成1次-15 ℃条件下的结冰试验则平均耗时7.8 h.

图3 外界温度-15 ℃输出电压与结冰厚度关系曲线

2.4试验结果分析

图2、图3的曲线分别反应了每个传感器的3路输出电压在外界温度为-25 ℃、-15 ℃时随结冰厚度的变化规律。现以图2为例说明V1、V2、V3随冰厚增加时的变化规律。V1随冰厚增加的变化规律为:冰厚在1.3 mm内,V1随冰厚增加,从0.5 V快速上升至9.1 V;冰厚在1.3~2 mm时,V1随冰厚增加而下降,从9.1 V下降至7.8 V;冰厚在2 mm以上时,V1随冰厚增加时基本保持不变。V2在冰厚较小(0.4 mm以内)时,基本不变,冰厚大于0.4 mm后,随冰厚增加而呈线性增加;V3随冰厚的增加变化不明显。

对比图2、图3,不同外界环境温度时,输出电压随冰厚的变化规律是一样的。在实际应用中,数据采集与显示系统可制定如下算法以实现对结冰厚度的判断:当V2、V3均为0.5 V时,如果V1大于0.5 V,可判断此时结冰厚度在0.4 mm以内,此时可通过V1的值来标定精确冰厚;如果V1大于6 V,V2大于0.5 V,V3维持在0.5 V,可判断此时冰厚在0.4 mm以上,此时根据输出电压V2的值,即可精确标定结冰厚度。标定结冰厚度后,当传感器表面结冰厚度超过阈值时,系统发出告警信号。

3 雨水干扰试验

3.1试验说明

风力机叶片结冰检测系统在实际使用过程中,会遇到雨水的干扰。当雨水降落在传感器表面时,从传感器中发射管射出的红外光会反射至接收管,从而使系统产生一定的输出电压,如果数据采集与显示系统不对此进行区分,会造成系统产生错误的警报信息。为此,进行了雨水干扰试验,并根据相应的试验结果制定相应的算法,使系统能够排除雨水干扰,避免在下雨时发出错误警报。

3.2试验装置

试验使用了喷水角度、水滴粒径和速度均可调的洒水枪,其喷出的水可模拟传感器表面的雨水。同时需要一些防水装置,以便对电子系统使用防水处理,防止其受到“雨水”的损害。

3.3试验过程

连接并调试风力机叶片结冰检测系统。确认系统无误后,洒水枪分别从多个角度,向传感器表面喷水,喷水时间持续180 s,整个试验重复3次。每次试验前,应将传感器表面的水擦拭干净,使系统的输出回到零点。

3.4试验结果

取各次试验的平均值,得到传感器输出V1的变化规律如图4所示。在15 s时,V1有一个急剧上升的过程,这是因为此时开始向传感器表面喷水;在15~165 s之间,V1在3 V左右跳动,这是因为传感器表面的雨水并不是连续不变的,这也说明了传感器的灵敏度很高;在165 s之后,V1有一个急剧的上升和下降,这是由擦拭引起的。V2和V3在整个雨水试验过程中基本保持不变。

图4 系统输出电压V1随时间变化曲线

3.5试验结果分析

由图4和图2、图3分析可知,雨水和结冰情况下,V1的变化呈现如下规律:短时间(如6 s)内的雨水不是连续的,且V1有升有降,V1波动较大;实际环境中,短时间内的结冰趋势一致,即一直增加、或保持不变、或一直减少,相应地,V1一直增加、或保持不变、或一直减少。

根据以上规律,数据采集与显示系统可采取如下算法,以识别出雨水对系统的干扰。取6 s内采集的V1、V2、V3,如果V1有升有降,且值在区间[2,4]内,V2、V3维持在0.5V基本不变,V1的方差D(V1)大于0.5,则可判断此时传感器表面为雨水,而不是结冰。

4 现场结冰试验

4.1试验说明

整个系统的模拟环境结冰试验和雨水干扰试验均在实验室中完成,系统受到的电磁干扰较小。然而在风力机现场环境下,电磁干扰很强,这对系统的抗电磁干扰能力提出了较高的要求。为了验证系统在实际环境中的可行性,进行了现场试验。

4.2试验过程

综合考虑安装难度及对风力机叶片的结冰探测敏感度,将带有传感器的壳体安装在风力机叶片根部的平台上,将电子系统安装在风力机的顶部机舱,将带有数据采集与显示系统的计算机固定在风力机底部,并使系统保持开启状态。调试系统后发现,系统在现场的强电磁干扰下仍能正常工作。

现场大气环境为:白天平均温度在3 ℃以上,且空气中液态水含量较低,不足以使叶片表面结冰;夜晚平均温度在0 ℃左右,空气中雾气较重,液态水含量较高,叶片表面有可能会结冰。基于对现场环境的分析,每天早上提取试验数据,对其进行分析处理。

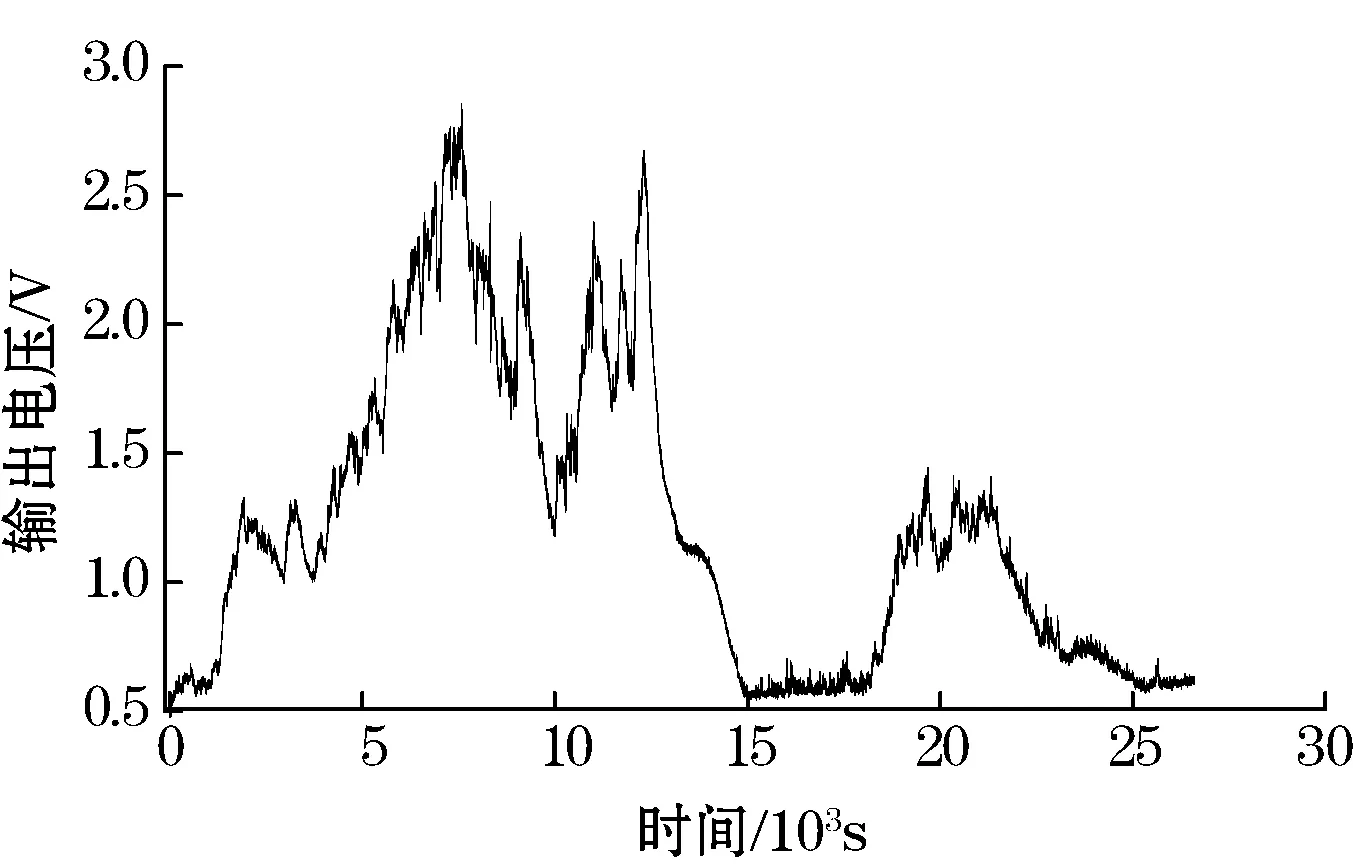

4.3试验结果

提取传感器的各路输出电压,V1变化较大,V2、V3基本不变。V1随时间变化曲线如图5所示。其中时间轴中的开始时刻为18:30:00,结束时刻为第二天凌晨01:30:00,其他时间段系统仍在工作,但是V1、V2、V3均保持不变,故不在图中显示。

图5 系统输出电压V1随时间变化曲线

4.4结果分析

图5中,V1有两次次缓慢上升和下降的过程,且电压的变化缓慢,可以排除雨水的干扰,认为传感器表面有结冰。根据发电厂监控室提供的数据可知,当夜20:00左右和凌晨12:30左右的温度在0 ℃以下,且空气中雾气很浓(即液态水含量较高),达到了结冰的环境条件。因此,可认为该结冰检测系统在现场环境下,准确地检测了叶片表面的结冰状态。

从风力机运行安全的角度考虑,仅进行了3 d的现场试验。受大气环境限制,没有观测到较厚的结冰,也没有观测到系统对雨水的抗干扰能力。因此,在系统的后续优化中,需更全面地考虑安装问题,使系统能够长时间安全地运行在风力机上。

5 结束语

上述各试验表明,文中介绍的风力机叶片结冰检测系统能够有效区分雨水对系统的干扰,实时检测风力机叶片表面的结冰厚度。当结冰厚度超过设定的阈值时,系统会发出报警信号,提示控制中心进行相应的操作,保障风力机的运行安全。同时,该系统还具有功耗低、抗电磁干扰能力强等优点,壳体的结构以及安装方式还可进一步改进。总之,该系统初步满足风力机叶片的结冰检测要求,具有很大的研究价值和工程应用价值。目前,该系统正进入产品化和应用阶段。

参考文献:

[1]陈彦,吴晓敏,叶钦巴图,等.风力机叶片表面结冰模拟.中国工程物理学会传热传质学学术年会,东莞,2012.

[2]王建维,张海华.一种风电机组叶片结冰状态检测装置:中国:201020638661.4[P].2011-06-15.

[3]PARENT O,ILINCA A.Anti-icing and de-icing techniques for wind turbines Critical review.Cold Regions Science and Technology,2011,65:88-96.

[4]KRAJ A G K,BIBEAU E L B.Phases of icing on wind turbine blades characterized by ice accumulation.Renewable Energe,2010,35:966-972.

[5]DALILI N,EDRISY A,CARRIVEAU R.A review of surface engineering issues critical to wind turbine performance.ScienceDirect,2009,13:428-438.

[6]易贤,赵萍,陈坤,等.水平轴风力机结冰探测器设计.空气动力学学报,2013,31(2):260-264.

[7]李薇,叶林.光纤式结冰传感器的试验研究.华中科技大学学报(自然科学版),2009,37(8):16-19.

[8]陈斌,张浩,王立文.飞机地面积/除冰环境模拟与试验研究.中国安全科学学报,2011,21(11):96-102.

[9]邹建红,叶林,葛俊锋,等.一种用于气象观测的的光纤结冰探测仪的研制.仪表技术与传感器,2012(4):15-18.

[10]许一飞,叶林,葛俊锋,等.基于多传感器技术的机场地面结冰检测系统.仪表技术与传感器,2012(9):36-38.