多通道超声波气体流量计的研制

吴志敏,苏满红,钟江生

(深圳职业技术学院,广东深圳 518055)

0 引言

在天然气、煤气和其他气体输送工程中,经常面临大管径、高流速管道气体的流量测量和分配计量问题。为了保证气体流量的测量精度,国际上普遍采用多通道的超声波气体流量计[1]。现有超声波气体流量计,大多数采用单片机及多处理器组合作为核心处理器件[2],其核心信号处理通常由多块电路板完成,电路构架形式复杂,运算和处理能力难以达到多个通道实时信号处理的要求。文中采用可编程片上系统SOPC作为核心电路架构设计了一种多通道超声波气体流量计,除外置模拟电路、A/D转换和信号接口外,其系统控制、数字信号处理及必要的时序产生全部都设计在一片大容量FPGA芯片中。

1 测量原理

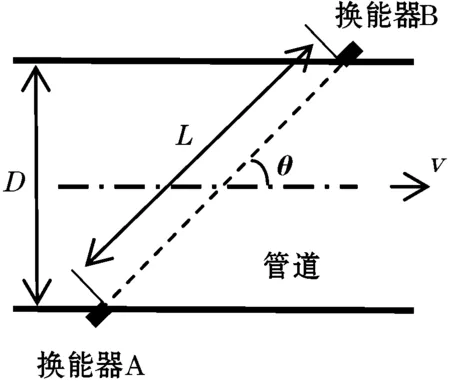

多通道超声波气体流量计中,声学通道的布置方式有直射式、一次反射式、二次反射式或多次反射式等基本结构形式[3],每种方式可根据实际测量需要设置不同的通道数量,并可以进行组合配置,保证往复于探头之间的超声波信号分布在气体输送管道的不同层面上,更加准确地反映气体的流速分布情况。不同通道数目的超声波气体流量计,在单个通道上测流原理是一致的。在测量管段的每个通道内,超声换能器A和B交替发射和接收超声波,通过测量超声波沿气流顺向和逆向传播的时间差,可计算出沿该通道声波路径上不同流层气体的轴向速度平均分布。同时,综合对各个通道流层测量流速进行加权积分求和,可计算出整个管道瞬时流速和体积流量。

如图1所示,图1(a)和图1(b)分别是超声波气体流量计直射式和一次反射式通道结构示意图。

(a)

(b)

假设可收发式换能器A和B间的通道长度为L,超声传播方向与轴线之间夹角为θ,超声波在静态气体中的声速为c,管道直径为D,则当管道内气体流速为v时,该通道超声波沿气流顺向和逆向传播的时间分别为:

(1)

(2)

式中:tAB、tBA分别为超声波顺向传播和逆向传播的声时;τ1、τ2分别为超声波顺向传播和逆向传播时电路、电缆及换能器等产生的声延时。

由此可得到该声道上气体的线平均流速为:

(3)

(4)

式中:kci为第i个通道的加权积分系数(流场校正因子);n为流量计通道总数。

由测得的管道气体流速可以得到工况条件下气体的瞬时流量,换算成标准工况下的气体流量Q可表示为:

(5)

式中:K为修正系数(通过标定获得的仪表系数);p、T、Z分别为管道中实测工况条件下气体的压力、温度和压缩因子;p0、T0、Z0分别为标准工况下气体的压力、温度和压缩因子。

气体流量测量中,由于气体的黏性系数较小,一般处于湍流状态,而湍流状态在整个管道中分布流态很复杂,常存在轴向速度分布、旋向速度分布、径向速度分布的不均匀性和畸变情况。在实际应用中,超声波顺逆流传播时差的精度往往要达到ns量级甚至亚ns量级,因此,多通道测量方式和时差测量精度是气体流量计测量精度的关键。

2 超声波气体流量计系统设计

2.1总体结构设计

多通道超声波气体流量计系统的硬件组成结构如图2所示,整个系统包括超声波驱动与信号调理电路,压力、温度信号采集电路、FPGA片上系统和数据接口电路4个部分。超声波驱动与信号调理电路分为4组,每一组由功率放大模块、收发转换与通道切换模块、AGC放大模块、A/D转换模块等部分构成。FPGA片上系统主要包括系统控制模块、脉冲产生模块、数字滤波模块、相关运算模块、流速计算模块、流量计算模块、数据通信控制模块和人机交互控制等模块,各部分全部集成在一个FPGA单片上,是气体流量计系统控制与流量分析的核心电路。压力、温度信号采集电路主要由温度和压力的A/D转换、滤波与信号调理部分构成。数据接口电路则主要由开关量输出模块、GPRS及以太网输出模块、4~20 mA电流输出模块、0~5 V电压输出模块、频率/脉冲信号输出模块、TFT触摸屏及其他功能扩展电路模块组成。

图2 系统的硬件结构框图

应该指出,测量管段每个超声传输通道配备A、B一对收发复合式超声换能器探头,而每个通道流速测量单元可以分时处理2个通道的测量工作。因此,该设计硬件电路中4组通道流速测量单元可以处理8通道或以下数目的通道信号,各组之间在FPGA逻辑控制下可并行开展工作,需要时可以根据通道数目增加通道流速测量单元数量,方便地实现系统扩展升级。

2.2功率放大与超声驱动电路

超声信号的发射电路也称超声驱动电路,其作用是产生一个具有一定输出功率和一定频率的超声电脉冲去激励发射换能器,由换能器转换为超声波向外发射[4]。如图3 所示,FPGA的脉冲产生模块产生用于发射的200 kHz的顺流和逆流脉冲信号,该信号为TTL电平的脉冲群,不足以直接驱动超声波换能器。功率放大模块由一个高速晶体管Q1/Q2、2个达林顿管Q3/Q5和Q4/Q6构成的推挽电路构成,它把经功率放大后的电压加在脉冲变压器T1/T2的初级线圈上,经过变压器的升压,通过(UP+,UP-)和(DN+,DN-)端,把600 Vpp左右的高压加在换能器上,以足够的功率驱动换能器发射超声波。同时,变压器和二极管还对换能器探头接收端超声信号起隔离保护作用,提高信号接收灵敏度。这里,变压器初级次级匝数比为1∶40。

图3 超声驱动与输入隔离电路

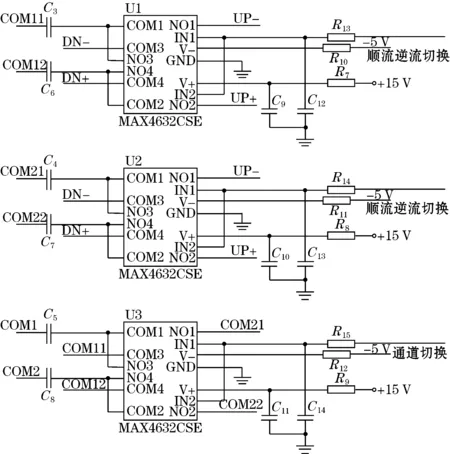

2.3接收转换与通道切换电路

图4为超声波通道与接收切换电路示意图。设计中,采用3个MAX4632双路模拟开关,分别完成1个测量单元内2个通道之间、第一通道顺流和逆流之间和第二通道顺流和逆流之间的接收信号的切换,通过COM1和COM2端口把输入信号传输到AGC模块等后续的调理、控制电路进行处理。

图4 通道与接收切换电路

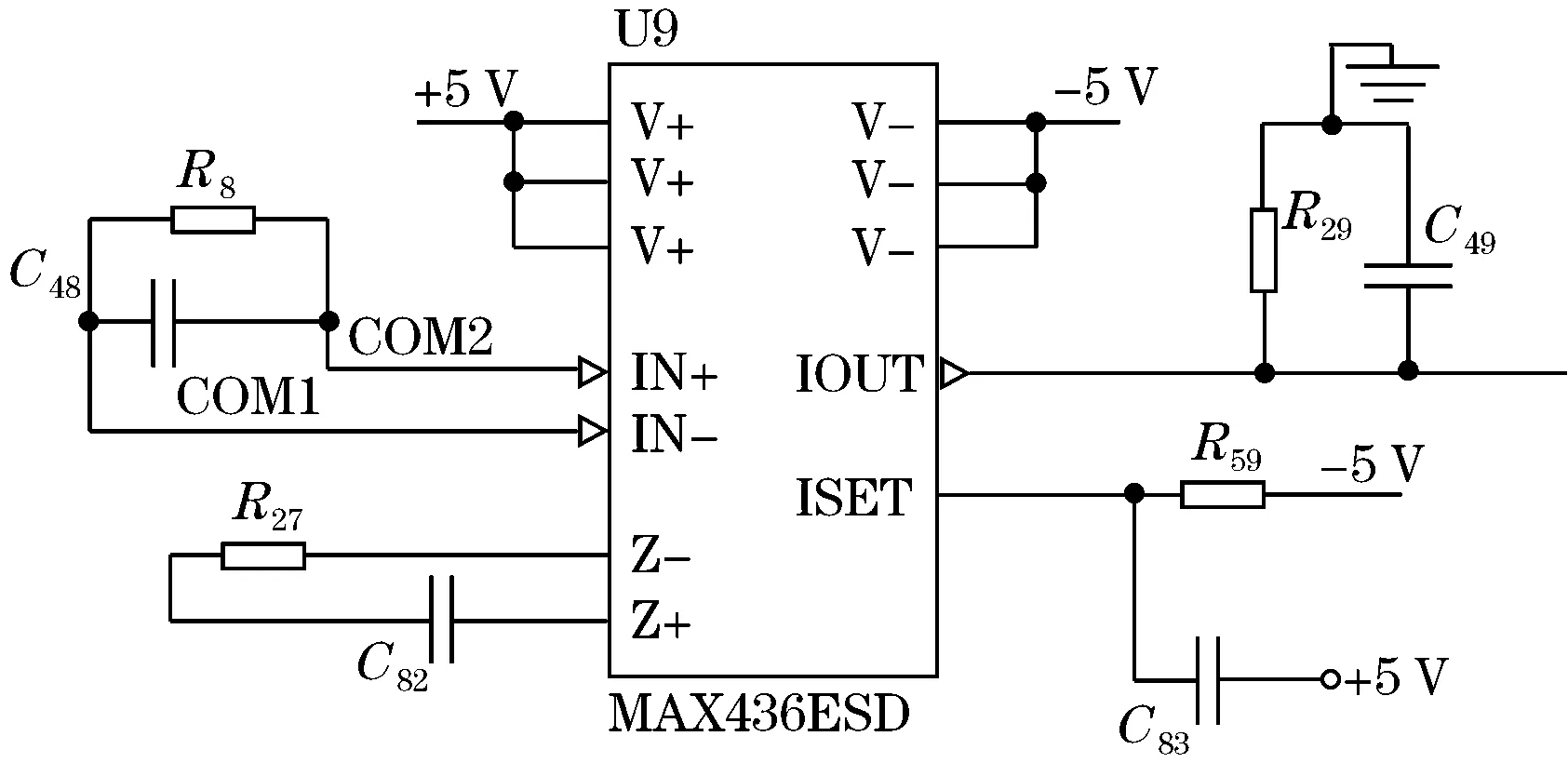

2.4信号放大与调理电路

探头接收到的超声波信号非常微弱并且受工况影响干扰严重,幅值变化很大,所以要经过信号放大和调理电路整理。图5为采用的通道前置放大电路,用低噪声的高速运算放大器MAX436差模输入,IOUT单端输出,保证足够高的增益带宽积,满足高频信号处理要求。

图5 通道前置放大电路

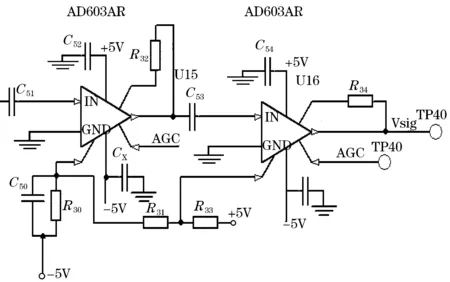

图6是信号的AGC放大模块,将对输入信号进行调理,通过硬件选频电路对信号进行滤波,并通过自动增益控制放大电路将信号放大到合适值,保证后续数据采集的最佳工作状态。

图6 输入信号的AGC放大电路

2.5数据采集电路

图7是信号的A/D转换与数据采集电路。信号进行调理后,利用每个通道中的ADS807模块做A/D转换,将调理好的超声信号转换为数字信号,并用FPGA中数字滤波模块进一步对信号进行55级的FIR带通滤波,最大程度上提取有用信号。

图7 数据采集电路

3 FPGA流量测量片上系统功能设计

超声波气体流量计中FPGA片上系统的实现采用第三代飓风产品EP3C55,采用Quartus II软件进行功能设计。该芯片内部资源丰富,性价比高,系统工作频率为80 MHz,A/D转换采样速度为40 MHz.若选用更大容量的EP3C80或EP3C120,可以处理更多通道数据,进一步扩展系统能力。

如图2所示,在必要的电源管理、控制板时钟及配置电路支持下,FPGA芯片利用内部可编程输入输出单元、基本可编程逻辑单元、丰富的布线资源和内嵌的底层功能单元,承担了系统核心处理功能。FPGA芯片实现的功能包括3类:

(1)系统控制功能,主要控制系统协调工作,包括整个过程的数字逻辑控制和时序控制,确保了时序的准确性和整个系统正常工作;

(2)DSP处理功能,主要利用内嵌的高速DSP单元,同步对各通道脉冲信号进行信号发生、数据采集、数字滤波、时差相关算法运算,实时计算出各通道时差值和流速分布;

(3)嵌入式MCU功能块:一方面综合多个通道时差计算结果,依据多通道气体流量模型,结合气体温度、压力条件和气体方程,计算出准确的气体流量数据,获得各种分析处理结果;另一方面,提供数据通信控制和人机交互控制功能,与外围数据接口电路和功能扩展电路配合,实现开关量报警输出,4~20 mA电流信号,0~5 V电压信号、频率/脉冲信号等多种方式的输出。

同时,采用TFT触摸屏作为人机界面设置参数及显示测量状态和结果,将各种运行状况参数、现场显示温度、压力、实时流量数据和自诊断信息在TFT触摸屏上输出显示。此外,利用GPRS及以太网输出模块,可提供信息的网络上传与网络远程监控功能。

为了提高分辨率,采用了改进的相关时差算法[5],通过移动插值方法提高采样速率,时间分辨率可以提高到1.25 ns;然后再进行相关运算处理,通过峰值移动检测大大提高了超声波气体流量计的精度和准确度。

4 结束语

文中设计的基于SOPC的多通道超声波气体流量计是一种新型智能化仪表,功耗低、处理能力强、人机接口丰富、剪裁升级潜力大,并可以方便地将功能模块移植到其他气体流量相关的应用场所,从而有可能使气体流量计在规模、可靠性、功耗、功能、性能指标、开发周期、开发成本、产品维护及其硬件升级等多方面实现设计最优化。

参考文献:

[1]American Gas Association.AGA Report No.9:Measurement of Gas by Multipath Ultrasonic Meters(Second Edition).Washington DC:2007.

[2]周利华,修吉平.时差式超声波气体流量计的研制.仪表技术与传感器,2007(6):21-22.

[3]石泓然.气体超声流量计声道的设计与应用.仪表技术,2011(11):1-4.

[4]徐楠.多声道超声波气体流量计信号处理模块设计:[学位论文].成都:电子科技大学,2009.

[5]苏满红,吴志敏,叶玮渊.一种时差式超声波流量计及其简化算法.现代电子技术,2009,(4):53-55.