某稠油区块掺水降黏集输流程改造方案比选

张丹锋 王俊文 林盛斓 冯周

1中国石油勘探开发研究院 2北京吉奥特能源科技有限责任公司

某稠油区块掺水降黏集输流程改造方案比选

张丹锋1王俊文1林盛斓2冯周1

1中国石油勘探开发研究院 2北京吉奥特能源科技有限责任公司

古城油田BQ10区稠油开采采用注采合一集输流程,稠油单井集输采用低压蒸汽伴热方式。掺水降黏集输流程有注采合一、注采分开两种。稠油区块单井掺水量主要由原油含水、出油温度及油井产液量等因素来决定。建议采用注采分开、新建部分单井集输与掺水管线的方案,即利用原单井注采合一管线作单井注汽管线,新增部分单井集油和单井掺水管线、单井集输与掺水管道采用埋地敷设方式。

稠油区块;掺水降黏集输流程;改造方案;核算;投资估算;设计规范

古城油田BQ10区稠油开采采用注采合一集输流程,稠油单井集输采用低压蒸汽伴热方式,低压蒸汽伴热系统目前仍采用燃油注汽锅炉产生的高压蒸汽减压后作伴热蒸汽、井口放空,致使热损耗较大。为此,对该油区3#集油注汽站、计量站和所有生产油井的低压伴热系统进行了改造。

1 改造方案一

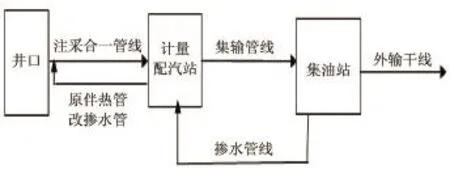

利用原有集输系统直接改掺水流程。掺水集输工艺流程示意图见图1。

图1 掺水集输工艺流程示意

(1)掺水量确定。该稠油区块单井掺水量主要由原油含水、出油温度及油井产液量等因素来决定。

(2)计量站至集油站集输和掺水干线的设计及核算。根据计量站分布情况、计量站所辖油井及产油与产液量情况确定。由计算可知,改掺水后单井回压在允许的范围内。

(3)单井集油及掺水管线的校核。目前BQ10区单井伴热管规格为d=22 mm×3 mm,利用单井伴热管线改单井掺水管线。掺水管线和单井集油管线(d=76 mm×7 mm)要进行工艺计算。

2 改造方案二

利用原有注采合一集输注汽,新建部分单井掺水管线。利用原有单井注采合一管线注汽、集油,部分单井伴热管线改作掺水管,新增部分单井掺水管线。掺水量确定、计量站至集油站集输和掺水干线及单井集油管线核算同方案一。利用原单井注采合一管线作单井集输注汽管线,考虑伴热管道管径小,架空敷设,管道补偿弯多,对于超过200 m的油井新增单井掺水管线(d=34 mm×3 mm),埋地敷设,长度约400 m。

3 改造方案三

利用注采合一掺水+部分井注采分开掺水。根据油井井站距分两种情况:一是考虑井站距小于350 m的油井采用注采合一掺水流程、同上述方案二;二是井站距大于350 m以上的油井采用注采分开流程。注采合一流程工艺计算同方案二。注采分开流程,即注汽利用原单井注采合一管线,新增部分单井集输和单井掺水管线。

集输、掺水改造工程内容如下:①新建单井集油管线d=60 mm×3 mm泡沫黄夹克保温管,埋地敷设;②掺水泵、单井掺水管线、干线与单井掺水计量表及掺水阀组同方案二。

4 方案比选

(1)方案一。利用原有集输系统直接改为掺水流程,投资816.1万元,较省,改造工作量较少。从计算结果来看,压降能够满足规范要求的井口回压,但由于稠油含砂量大,注采合一管线、伴热管线是架空管道,补偿弯多,容易积砂,影响管道实际输送能力,掺水压力高。

(2)方案二。利用原有注采合一集输注汽、新建单井掺水管线,即原有注采合一管线作单井集输与注汽管线,新增单井掺水管线,单井掺水管线长度大大缩短。但改造工作量较大,投资较方案一高。

(3)方案三。注采分开、新建部分单井集输与掺水管线,即利用原有单井注采合一管线作单井注汽管线,新增部分单井集油和单井掺水管线。单井集输与掺水管道采用埋地敷设,大大缩短管线长度,不易积砂,管道适应性强,且井口回压比方案一、方案二低,有利于原油生产,但改造工作量较大,投资较高。

为进一步降低井口回压,有利于原油生产,综合考虑推荐方案三。

(栏目主持张秀丽)

10.3969/j.issn.1006-6896.2014.5.029