基于滚轮法的便携式大直径测量仪设计

黄 磊,向中凡,李 科,彭 韬

(西华大学机械工程与自动化学院,四川成都 610039)

0 引言

大直径圆柱零件(500 mm以上)尺寸的可在线测量是大型机械零件加工中存在的难题之一,其应用的主要测量方法有:滚轮法、标志法、弦高弓长法、围绕法、经纬仪法、激光测量等[1]。目前,基于弦高弓长法、经纬仪法、激光测量等的测量仪在测量过程中往往显得笨重、操作复杂且设备昂贵。滚轮法是大直径测量常用的方法之一。滚轮法测量大直径具有体积小、操作方便、工作效率高及可在线动态测量等优点。但是滚轮法大直径测量存在测量精度不高的缺陷,主要原因有:滚轮的相对滑动,温度的变化影响,测头的安装位置误差、接触变形和圆光栅测角精度等因素都影响测量精度。在总结以上方法的基础上,针对滚轮法测量的缺点,设计了一种具有新的测量结构和控制方法的大直径便携式测量仪。

1 滚轮法测量原理

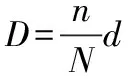

滚轮法利用滚轮沿着工件表面做纯滚动运动来测量工件直径。如图1所示,设工件直径为D,滚轮直径为d,工件转过N周小滚轮转过n周,可得关系式:

(1)

式中:N为被测工件的转数;n为滚轮的转数

被测量直径D取决于滚轮直径d和n/N的比值,小滚轮d是已经预知的。所以只要能精确地测量出转数比n/N,就可以求出工件直径D.

图1 滚轮法测量原理图

2 设备测量原理及结构特点

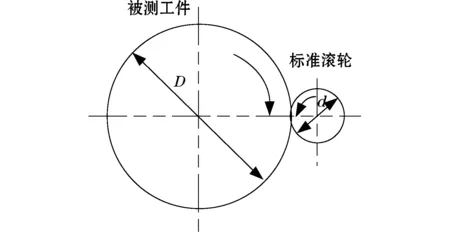

如图2所示,测量仪采用双滚轮结构,滚轮固定在滚轮轴,通过销成为刚性连接,在轴两端采用角接触球轴承,减小摩擦。为了精确求出小滚轮和被测工件的转数比,分别将编码器与滚轮同轴安装,以计量编码器脉冲数目,另外伸缩杆上安装颜色传感器以识别标记并计量被测工件转动圈数。该测量仪在结构上及使用方法上具备以下特点:

2.1双滚轮结构

滚轮结构主要完成信息采集的任务,和它同轴的编码器,把采集的信号转化成为微控制器可以直接处理的脉冲形式。双滚轮结构可以保证滚轮轴线与工件轴线平行,避免产生轴交角和扭转角;同时在软件设计上,如果检测到其中一个滚轮打滑则采用另一个滚轮数据进行替代。

图2 便携式测量仪机械结构图

2.2扭簧

在主体支架部分,安装了扭簧,设计滚轮支架工作转角是30°,在转到30°时候,滚轮受到压力是85 N.在这个压力段宏观打滑基本可以消除[2]。

2.3手柄

手柄部分通过自锁珠、压紧螺钉和压簧实现自锁,其中每90°一个自锁位置。因此可以调节手柄的位置满足不同的工作空间要求。

2.4防护板和防护罩

防护板和防护罩避免了切削液、铁屑和各种油滴等对控制板和编码器造成的腐蚀损坏。

2.5颜色传感器

测量时,在工件轴线方向画上一条细线,颜色传感器可以在工件转动时识别,以启动程序并计数工件旋转圈数。

3 控制系统硬件、软件设计

3.1硬件系统设计

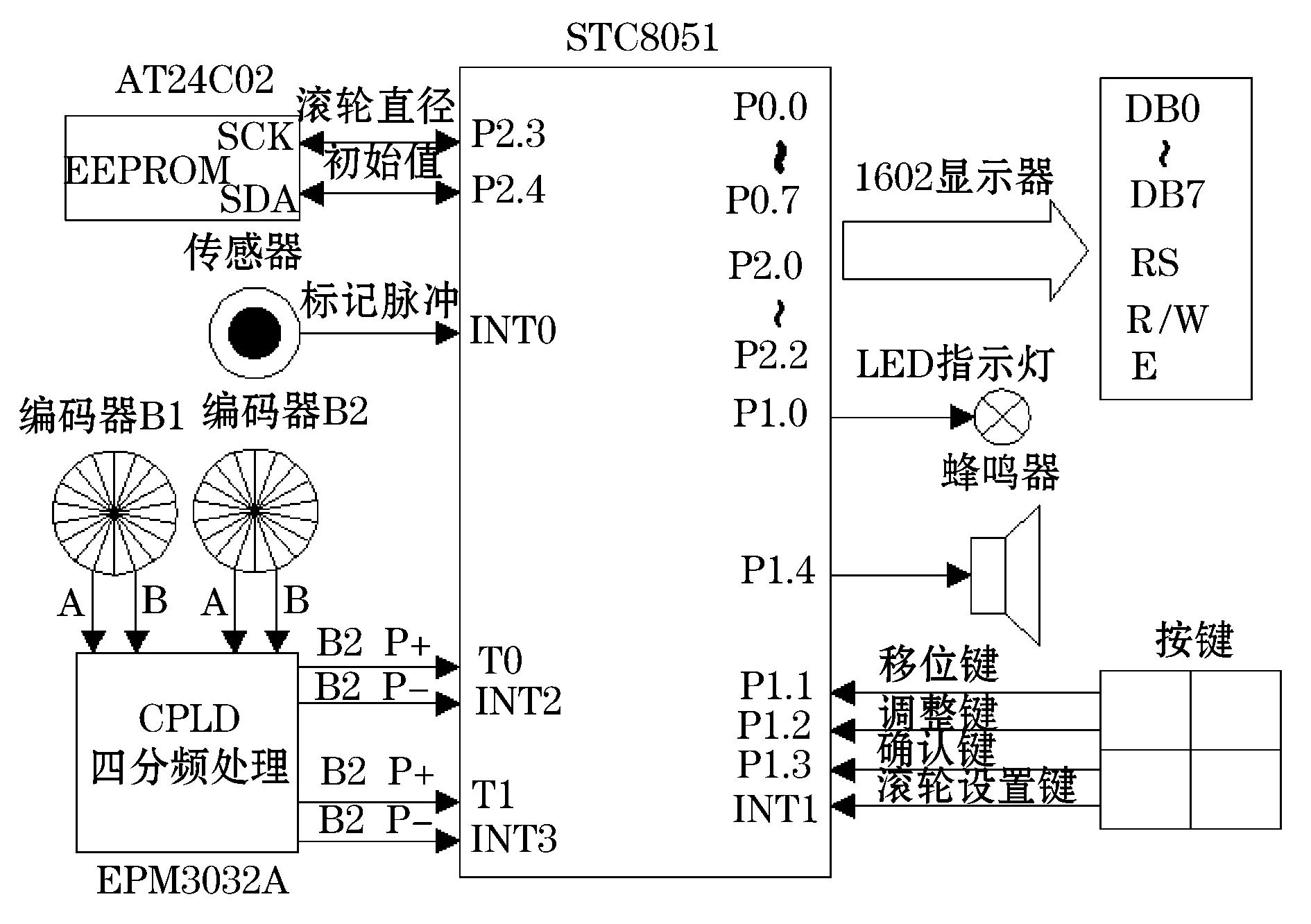

图3为控制系统框图。核心是以STC的8051组成的单片机系统。主要部分可分为:

图3 便携式测量仪测量系统框图

存储模块AT24CO2:通过按键INT1中断设置滚轮直径值,开机后程序可以自动读入更新滚轮直径。

颜色传感器脉冲输入:通过INT0中断读入标记个数。

编码器脉冲四分频处理及输入:滚轮滚动时,编码器A,B相产生脉冲信号,正转时,AB相电平状态的变化顺序为:00-10-11-01-00…;反转时,变化顺序为:00-01-11-10-00…。对CPLD编程可实现脉冲信号的倍频与鉴向,倍频后再计量脉冲个数,可提高测量精度[3]。经CPLD处理后信号分别通过T0、T1计数输入单片机,反转脉冲分别通过INT2、INT3中断计数。编码器A、B相及四分频后时序如图4所示。

图4 编码器的A、B相输出信号及倍频鉴向后的正、反转脉冲输出

3.2软件系统设计

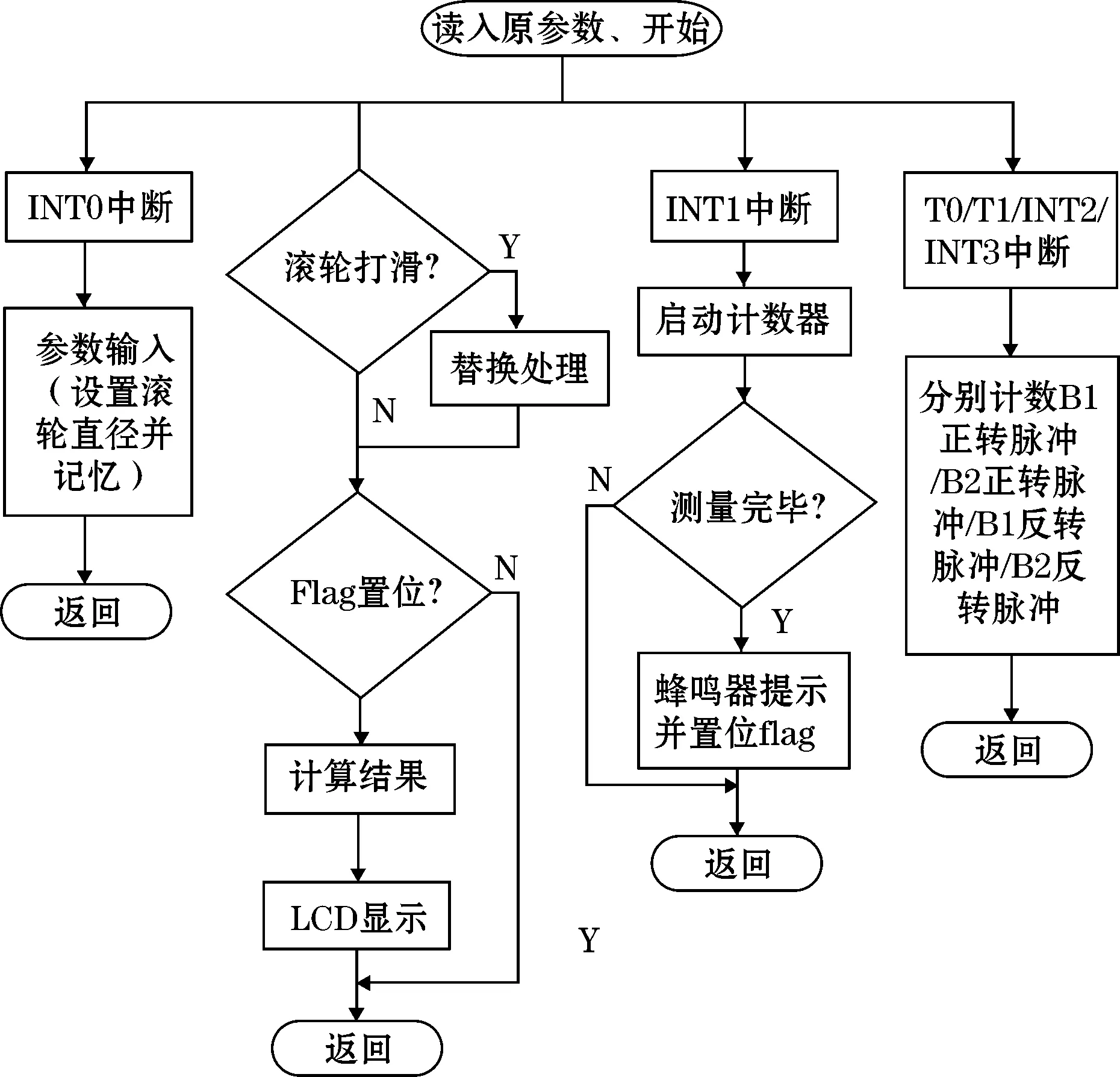

软件程序分为初始参数输入、测量计算、显示和手动操作模块,主要部分是测量计算模块,它的主要编程思想是:通过颜色传感器识别标记脉冲产生INT0中断,如首次中断则启动测量计算程序,程序开始同时计数两个编码器的脉冲个数,在测量过程中若检测到反转脉冲,则在总计数中减去反转脉冲个数,若检测到编码器B1和B2脉冲个数不相同,则以较多的计数个数替代较低的计数个数,以此消除滚轮打滑。直到颜色传感器再次识别标记脉冲,判断测量结束。最后,计算出测量结果,并通过LCD显示出来。其程序流程图如图5所示。

图5 测量仪程序流程图

4 误差分析

在滚轮法测量直径时,以下因素影响测量精度:滚轮和工件之间存在相对滑动(打滑)、温度的变化、接触变形、计算工件直径公式中工件直径的放大作用等。

4.1打滑对测量误差的影响

打滑可分为宏观打滑和微观打滑。宏观打滑可以通过双滚轮结构相互弥补、施加滚轮压力和清除工件、滚轮表面杂质来消除。微观打滑是不可避免的,微观打滑率可通过公式计算,其值为一常数,因此打滑误差可以通过打滑公式计算并修正:

(2)

式中:ξ为打滑率;μ摩擦系数;B为滚轮宽度;Q为接触表面合成切向力;p为法向正压力;R和r分别为主动轮与从动轮的半径;v1和v2为两滚轮材料的泊松比;E1和E2为材料的弹性模量。

在测量仪工作时滚轮接触面切向力主要为滚动摩擦力及滚轮轴承摩擦力[2],则滚动摩擦力F可写为:

(3)

式中k为滚动摩擦系数,钢质车轮对钢为0.5 mm。

滚动轴承摩擦力计算式为:

(4)

式中:r1为轴承内半径;r为滚轮半径;f为滚动轴承摩擦系数。

工件和滚轮都为钢,设工件半径R=2.5 m,滚轮半径r=0.05 m,法向正压力p=85 N,滚动摩擦系数k=0.5×10-3m,摩擦系数μ=0.15,泊松比v1=v2=v=0.3,弹性模量E1=E2=E=206×109Pa,滚轮宽度B=0.01 m.

当p=85 N,f=0.002,r1=0.003 m,r=0.05 m时,分别由式(3)、式(4)和式(1),计算可得:

F=0.87 N;F1= 0.01 N;

Q=F+F1=0.87+0.01=0.88 N

打滑率ξ=7.32×10-6。对于5 m的工件,其打滑误差为ΔD1=7.32×10-6×5=36.6 μm.

4.2滚轮直径对误差的影响

由式(1)可得:

(5)

在设计中,d=50 mm,公差等级为IT01级,故Δd=0.6×10-6m,若D=5 m,由式(5)可得滚轮直径测量误差:ΔD2=60 μm.

如果滚轮被测工件转动圈数比n/N不变的话,Δd直接被放大n/N倍。ΔD2=Δd·D/d也可以写成ΔD2=D·Δd/d,可以得出滚轮的自身检定误差和自身直径的相对比值会被放大D倍。

4.3脉冲丢失对测量误差的影响

4.4压力,温度,轴线夹角对测量误差的分析

被测工件直径的变化对滚轮与工件接触变形的影响很小,在1×10-9m数量级[2]。

因为直接输入滚轮直径,不需要温度补偿,可以不计算温度补偿误差。即使滚轮因为磨损,使滚轮直径变化稍大,可以再测量输入,可以消除这部分误差。若用千分尺,测量误差只有1 μm,相比该设计的其他大误差可以忽略不计。双滚轮系统设计,消除了工件轴线与滚轮轴线存在夹角时产生的测量误差。

综上所述,便携式测量仪在测量5 m的工件时,计量脉冲测量误差ΔD3=-12.5 μm;压力、温度、轴线夹角对测量误差为0;根据相关的试验数据,该设计所加压造成的测量误差不超过ΔD4=1 μm[2],因此综合系统误差为:

ΔDx=-12.5+0+1=-11.5 μm

部分误差是变值系统误差,此处按随机误差处理:滚轮打滑造成的测量误差ΔD1=±36.6 μm;滚轮直径测量误差ΔD2=±30 μm;则综合随机误差为:

则理论分析的综合误差为:

ΔD=ΔDx+ΔDy=(-11.5±47.3)μm

5 结论

通过对大直径在线测量系统的设计表明:该仪器便携,可在线测量,体积小,操作简便,读数不受人为操作影响,对环境要求不高(对环境不敏感),和使用激光、光栅相比成本低廉,精度高。经分析经分析测量中产生的系统误差为-11.5 μm,在程序设计中对数据处理时可对系统误差进行修正。其他随机误差可以控制在±47.3 μm的范围之内。按照该文提出的方法对直径为5 m的工件进行测量和误差修正,测量示值变化量小于±48 μm.

参考文献:

[1]邓成中,黄维公.大直径在线测量仪的设计.仪表与计量技术,2005(5):37-38.

[2]史庆伟,张国雄,李真.滚轮法大直径测量精度研究.天津大学学报,2005,38(12):1083-1087.

[3]王子博.编码器四倍频电路的单片机高速算法设计.控制与检测,2007(11):73-74.

[4]刘春霞,伊杰,万秋华,等.推导法评估编码器细分误差.电子器件,2007,30(4):55-57.

[5]宏晶科技有限公司.STC单片机选型手册.[EB/OL].(2013)http://www.mcu-memory.com/

[6]曾汉平.大直径多滚压轮测量仪支架及装调系统研制:[学位论文].合肥:合肥工业大学,2005.

[7]黄惟公,邓成中,王燕.单片机原理与应用技术.西安:西安电子科技大学出版社.2007.