产品几何技术规范在模型定义中的应用

吴灿辉,夏晓理,梁 勇,蔡金辉,王 宁

(中国航空综合技术研究所,北京 100028)

随着数字化设计与制造技术在装备制造业的广泛应用,传统的二维图纸已经被三维数模取代,成为产品研制的唯一制造依据。基于模型的数字化定义(model based definition, MBD)技术是将产品的所有相关工艺描述、属性、管理等信息都附着在产品三维模型中的先进的数字化定义方法,已经成为现代产品研制的主要手段[1]。

MBD技术在产品几何特性描述和控制方面一直沿用传统的公差描述方式,但在实际的应用过程中就会出现,同样的零件因不同检测设备、不同测量人员而表现出测量结果不一致现象,影响了零件的评定。产品几何技术规范(geometrical product specification and verification,GPS)是面向产品开发全过程而构建的控制产品几何特性的一套完整的标准,全面规范了产品(工件)的尺寸、形状和位置及表面特征的控制要求和检测方法[2]。GPS按照系统工程和系统建模的思想,在产品几何设计的阶段就要考虑产品制造和检测,实现产品几何精度的精确控制。因此,研究GPS技术在模型定义中的应用,对实现产品模型几何的精确定义和检测一致性评定具有重要的意义。本文通过分析MBD在产品几何模型定义中的应用,提出利用GPS理论实现几何模型的精确定义,分析了GPS在模型定义中的关键技术,并通过面齿轮齿面检测实例说明GPS在模型定义中的具体应用,为GPS与MBD结合应用提供了一种思路。

1 问题提出

MBD技术是随着数字化设计与制造技术的发展而产生的全三维基于特征的表述方法,用一个集成的三维实体模型可完整地表达产品定义信息,即将设计、制造和检测信息 (三维尺寸标注及各种制造、检测信息和产品结构信息)共同定义到产品的三维数字化模型中,从而取消二维工程图,保证设计数据的唯一性。MBD技术能够有效地缩短产品研制周期,改善生产现场工作环境,提高产品质量和生产效率[3]。

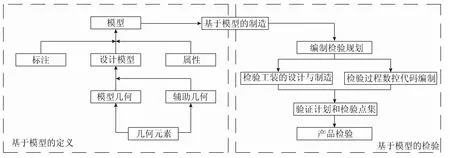

MBD在产品几何标注方面,几何公差的标注与针对这种几何公差的检验(图1)并未建立一一对应关系,也就是说对模型上某一项几何检验,采用什么设备、利用什么方法、由什么人操作、检测结果如何评价等是由检测人员确定,设计人员并未参与其中,致使出现检测结果并不符合设计意图,这就给产品的生产带来很大的不便。

图1 MBD模式下几何定义和检验

2 解决方案

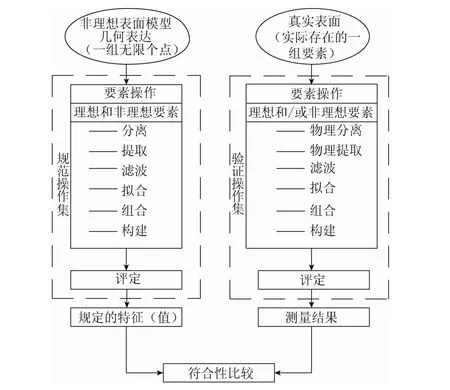

GPS对偶性(图2)思想为:设计上通过规范给出了要求,一定要有对应的评价该要求符合性的检验/验证规范,即按对偶性原则建立一一对应的规范,保持规范体系的完整性和协调性[4]。

图2 GPS对偶性操作

因此,可以利用GPS对偶性思想,结合MBD几何定义技术,便能很好地解决MBD中产品模型几何的精确定义和检测一致性的问题。这就要求在MBD几何定义过程中同时定义相对应的检测规范。

GPS在模型定义中的应用(图3)就要求在进行几何定义过程中,对几何的基准、几何尺寸、公差、表面结构参数、实际几何要素以及相关的标注方式进行定义,同时针对每一种几何定义给出相应的检测方法、检测手段、检测工艺等,实现在产品几何定义过程中定义几何的检测,从而有效地解决检测过程中出现的结果不一致的问题。

图3 GPS在模型定义中的应用

3 GPS在模型定义中应用的关键技术

GPS标准的基本理论思想是通过参数化几何学及计量数学的方法实现几何产品的功能规范、设计规范及认证规范的统一,将产品的“功能描述、规范设计、检验认证”表达一致。因此,GPS在模型定义中应用涉及的核心关键技术有:

(1) GPS几何模型在MBD中的信息描述与传递技术。GPS通过公称表面模型、规范表面模型、认证表面模型、实际工件表面以及几何要素等理论概念的引入,实现了几何要素从定义、描述、规范到认证评定过程中数字化控制,在MBD模型中如何定义这些信息并随着设计、制造、检测等环节将这些信息传递,是GPS在MBD中应用的关键技术之一。

(2) MBD几何定义与检测方法耦合技术。MBD对几何的检测中,往往没有考虑几何模型的特点,致使制定的检测计划或者采用的检测方法往往不能达到检测的效果。例如在发动机叶片检测过程中,叶片的结构特点对检测中叶片检测点数目和检测点分布具有重要影响。如果不能根据定义好的基准和结构特点而采用通用的检测方法进行检测,必然影响叶片精度的评定。因此,如何利用GPS几何定义与检验技术实现在MBD中几何定义与检测方法的耦合,成为产品合格评定的重要技术。

(3) MBD环境下GPS不确定度的应用技术。在数字化设计、制造与检验过程中,不确定度已经逐步成为工件合格性判定中一项必不可少的指标,新一代GPS在原来测量不确定度的基础上,将不确定度扩展为相关不确定度、规范不确定度、方法不确定度、执行不确定度、符合性不确定度和总的不确定度,涵盖了产品从功能描述到检验验证的全过程。如何将GPS不确定技术与MBD相结合,在产品定义过程中进行设计、制造、检验定义来实现资源合理、高效地分配,成为缩短产品研制周期的关键技术。

4 GPS在模型定义中应用实例

面齿轮传动(face-gear drive)是一种圆柱齿轮与圆锥齿轮相啮合的齿轮传动(如图4所示),具有传动体积小、重量轻、高可靠性、低噪音等特点而广泛应用在航空传动中[5]。

图4 面齿轮传动及齿面结构

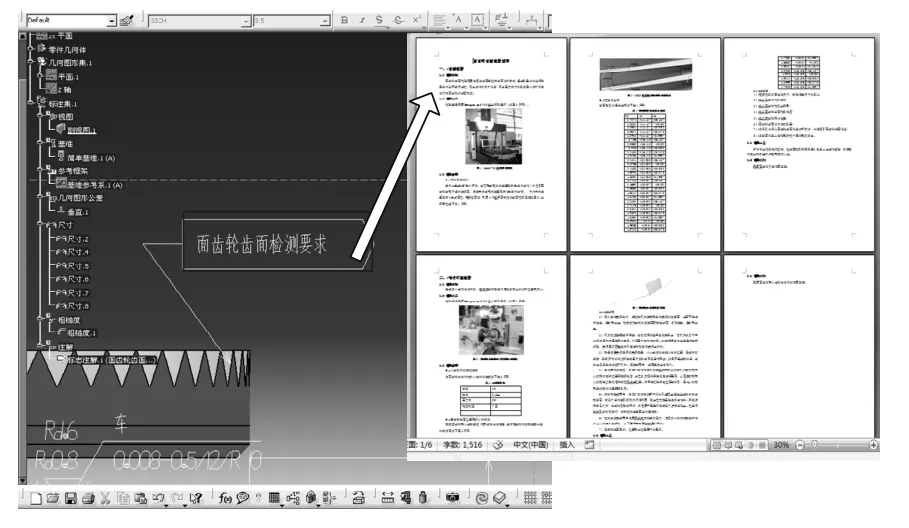

以某一工况下对面齿轮传动性能要求为例,通过分析计算,得到面齿轮结构参数并建立三维模型,完成面齿轮模型的三维信息标注,如图5所示。

图5 面齿轮传动及齿面结构

在表面粗糙度标注方面,传统MBD粗糙度标注采用GB/T 1031-1986,对取样长度、加工要求等都没有相关的定义,而这些参数对产品的使用性能具有重要影响。因此,新的GPS标准对粗糙度的标注进行了重新的定义,规定了粗糙度数值范围、加工要求、取样长度、加工纹理方向、加工余量等的标注要求,这些参数分别对应图6中的Ra0.8-Ra1.6,车,0.008-0.5/12/R 10,C,3。

面齿轮齿面为一高阶复杂曲面,其型面精度对面齿轮传动性能具有重要影响。因此,对面齿轮齿面的定义及精度的评定成为面齿轮研制中的重要问题。在工程实际检测过程中,往往会造成由于不同的检测人员、检验设备、检测步骤等得到不同的面齿轮精度结果,即面齿轮检测的不确定度,造成精度评定的混乱,这就要求在模型设计阶段就对检验要求进行定义,即GPS技术在模型定义中的应用。本文针对面齿轮齿面检测要求,通过旗注的方式对面齿轮检测的方法、检测工具、检测步骤、检测人员、检测工装分别进行了定义,如图7所示。

图6 基于GPS的粗糙度MBD标注

图7 基于GPS的面齿轮齿面MBD定义

传统的MBD齿面检测区域的定义是参考AGMA2009-B01标准[6]进行的检测区域划分。而实际面齿轮传动啮合区域并非整个面齿轮齿面,因此按照GPS中的“功能描述-几何设计-(生产加工)-检验/验证”规范链要求,在面齿轮传动过程中,应根据实际参与面齿轮传动的啮合的齿面部分作为检测区域(如图8所示),啮合区以外的区域由于没有实际参与啮合,其精度可以适当的放宽(类似螺旋锥齿轮局部综合法设计方法[7])。

图8 GPS下面齿轮齿面检测区域MBD定义

利用Hexagon pmc-700三坐标测量机对面齿轮进行齿面检测,检测结果如图9所示。

图9 齿面检测结果

从图9可以看出,按照通用MBD齿面检测规范,面齿轮整个齿面的法向偏差范围在-57.7~31.4 μm之间。而按照GPS下面齿轮齿面法向偏差范围为:-55.2~21.6 μm,从而对面齿轮精度的评定可能产生不同的结果,这些结果正是GPS中由于各种不确定度导致产生的。

5 结 论

本文结合产品的MBD发展,分析了该技术在进行产品几何定义过程中精确定义和检测不一致性问题,提出了在MBD几何定义过程中融入GPS技术,实现产品几何的精确定义,提炼出GPS在模型定义中应用的关键技术,并通过面齿轮模型定义中检测定义实例说明在模型定义中应用GPS和不用GPS对产品精度评定结果的影响,也即MBD环境下的GPS中的不确定度。本文是GPS在MBD应用的探索研究,后续将陆续开展更深层次的研究。

[1]范玉青, 梅中义, 陶 剑.大型飞机数字化制造工程[M].北京: 航空工业出版社, 2011: 312.

[2]王喜力.全国产品几何技术规范标准化技术委员会.产品几何技术规范(GPS)国家标准应用指南[M].北京:中国标准出版社, 2010: 1.

[3]卢 鹄, 韩 爽, 范玉青.基于模型的数字化定义技术[J].航空制造技术, 2008, (3): 78-81.

[4]王金星.新一代产品几何规范(GPS)不确定度理论及应用研究[D].武汉: 华中科技大学, 2006.

[5]Litvin F L, Egelja A, Tan J, Chen D Y, Heath G.Handbook on face gear drives with a spur involute pinion [R].Washington: NASA, 2000.

[6]AGMA2009-B01, Bevel gear classification to lerances,and measuring methods [S].United States of America:American Gear Manufacturers Association, 2001.

[7]Litvin F L, Fuentes A.Gear geometry and applied theory [M].Cambridge: Cambridge University Press,2004: 490-524.