10 kV XLPE电缆本体缺陷电场仿真分析

,

(国网西安供电公司,陕西 西安 710300)

0 引 言

随着经济的持续发展,城市电力基础设施建设持续飞速发展。由于在节省线路走廊、美化城市环境等方面的优势,电力电缆已在主要城市得到了广泛地使用[1]。但是,由于电力电缆故障,所造成电力部门的经济损失是不可小视的,一方面故障后的维修要消耗大量的财力、人力、物力,另一方面,造成电量销售也将减少,甚至还给相关行业带来一定的经济损失,如交通、居民生活正常运转的影响,以及影响信息传送、企业生产等行业的正常运转[2]。由南方某城市近5年来发生的电缆类故障在总故障中所占比例超过50%,2012年电缆类故障占比达57%。掌握电缆运行状态,及时发现和修复故障隐患,对降低城市地区10 kV电缆故障率,保障供电可靠性具有重要意义。

对电缆故障的统计表明,其原因以外力破坏和电缆接头故障为主。研究表明,导致电缆接头故障主要是安装时工艺问题导致接头存在缺陷。有接头缺陷的电缆投入运行后,缺陷部位电场集中,发生局部放电(partial discharge,PD);放电发展最后导致接头击穿。因此配电网电缆维护中,及时检测出电缆缺陷,防止电缆局部放电发展导致接头击穿,成为一种可行的提高配电网电缆运行可靠性的有效方法。

下面将运用有限元分析方法对电缆本体受伤情况进行具体电场仿真分析,以得到进一步结论,为电缆线路故障分析提供参考。

1 XLPE电缆主要缺陷类型及其原因

(1)电缆绝缘老化

对于10 kV XLPE电缆的老化原因,一般认为电树枝、水树枝、热老化的发生,导致电缆及其附件绝缘性能的降低,且出现频率较高[3]。

(2)电缆机械损伤

机械损伤的原因主要是直接受外力作用、敷设过程造成的损坏、自然力造成的损坏等几个方面[2]。

直接外力作用造成的机械损伤主要是指电缆的铅护套(铝)裂损,其裂损的原因则是施工和交通运输所造成的损坏(行驶车辆的振动或冲击性负荷)。

电缆铺设中造成的损坏主要是指在铺设中受拉伸或弯曲过大而造成电缆绝缘和护套的损坏。特别是一些需穿管的电缆,管口两端的曲率半径太小导致管口部位绝缘击穿事故频繁发生;另外是以管口边缘作支点,造成了电缆绝缘严重的内部损坏。

自然力会造成电缆护套裂损,是因为内部绝缘胶膨胀作用和中间接头或终端头受自然力所造成的。其原因是电缆的自然膨胀和土壤下沉过度所形成的过大拉力拉断中间接头或导体以及终端头瓷套,使电缆附件因受力而断裂或者破损等。

(3)施工质量低

电力电缆线路敷设施工时受施工的环境条件、气候条件以及施工设备和人员素质条件限制,可能会导致出现电缆中端或者终端接头进水、电缆弯曲半径偏小、电缆附件内部进入杂质和附件安装误差等施工质量低的情况,这都会形成电缆受潮、电缆金属屏蔽层崩裂或电缆本体机械应力内伤等施工失误,引发电缆早期运行故障。统计数据显示此类故障占电缆总故障的12%,其中绝大部分施工质量问题是可以避免的[4]。

(4)过电压或过负荷

过电压[2]引起绝缘击穿:在电力系统中出现的雷电过电压和内部过电压均可导致电缆绝缘击穿,这在过电压保护不完善的电缆线路中也会发生。经过对实际事故分析发现,许多户外终端头事故是由雷电过电压引起的,另外,当电力系统中故障发生时,会引起系统电流增加,当电缆绝缘存有缺陷时,则容易在绝缘薄弱环节发生击穿事故。

过负荷导致电缆绝缘损坏:电缆设备一次性投资较大,一旦投入运行,就不会轻易中断。然而,随着经济发展步伐的加快,已投入运行的电缆经常处于临界满负荷运行状态,长期满负荷或经常超负荷运行的电缆会造成电缆绝缘老化等现象。如果电缆运行环境恶化,将会加速电缆劣化进程,导致电缆缺陷发展为故障。尤其是制作工艺不良的电缆,电缆的局部温度上升很快,易发生绝缘击穿事故。

(5)生产工艺不合格

电缆制造过程中,原材料要经过高温高压,冷却,轧制成型工艺等工序,如果选用的原材料达不到生产纯度质量等生产要求,或在高温高压中温度压力达不到要求、反应不是很完全、混有杂质,都可能降低的电缆绝缘层绝缘性能。这样的电缆运行一定时间,容易发生击穿等故障。

6)鼠蚁虫害的破坏

在电缆敷设的地区存在白蚁、老鼠等,这些害畜对电缆产生危害,蛀坏外护套甚至绝缘层,这些都会造成电缆故障。

2 电缆故障分析

造成故障率逐年上升的原因主要有两个[5]:①市政施工的增加。由于该地区近年来经济发展,城市建设项目的大量上马,部分施工单位缺乏电缆保护意识,施工时野蛮操作,对电缆线路造成了破坏。②电缆进入老化。

据统计,电缆设备的故障率与使用时间有明显关系,故障率与时间相关曲线称浴盆曲线,见图1。曲线可以分为3个段:A称为早期故障区,为设备投入初期,故障率在最初期达到最大值,很大程度上是由于后续制造工艺或材料质地的缺陷所致;B称为随机故障区,为设备运行期,故障率随着时间的变化比较平缓,是由于运行中的异常情况所引起的;C称为老化所致故障区,为设备运行末期,故障率随使用时间的增加而增大。中国电缆是在20世纪80年代前后开始投入运行的,这一部分电缆到目前为止已经超过或者接近30年,进入了电缆运行的末期,因此故障率会有一定程度增加。

图1 浴盆曲线

机械损伤、鼠蚁虫害、过电压这3类电缆故障发生原因具有一定的突然性,并且从缺陷的产生到引发电缆故障的时间间隔往往很短,使得故障的突发性强、不可控性大。对于这3类缺陷较难实现实时检测和故障预测。因此该类缺陷不作为本项目的研究范围。对其他几类故障发生原因中,绝缘系统中含有杂质,会使绝缘更易产生局部放电,加剧绝缘材料水树枝与电树枝的产生,加速电缆的老化。同时在过电压或者过负荷情况下,也更容易会使杂质缺陷发展成故障。

由相关研究数据可得到,在电缆本体故障、电缆附件故障中,电缆的本体故障率大约占了30%。这是由于电缆接头制作工艺的好坏是保证其质量的关键,其主要原因是电缆接头、终端在制作过程中,必须剥去一段电缆屏蔽层,在制作的过程中可能会对电缆本体绝缘造成损坏,从而使电缆本体绝缘处的电场集中,电场分布极不均匀,这种不均匀的电场分布会产生对绝缘极为不利的切向电场,导致了屏蔽末端处的电场强度急剧增大。随着运行时间的增加,该处会出现放电现象,最终导致绝缘击穿[6-7]。因此,电缆接头、终端在电缆绝缘方面具有很大的重要性。随着交联聚乙烯电缆投运时间增长,运行经验积累,对电缆缺陷的认识也日益加深,同时对于电缆接头、终端等附件在制作过程中主绝缘部分产生的缺陷问题的关注度愈来愈高。下面就电缆本体在制作过程中出现的典型性缺陷作为对象展开相关方面的研究。

3 10 kV配电网电缆缺陷电场仿真分析

3.1 电缆终端电场可按静电场进行分析

在波长为3 000 km工频为50 Hz的交流电压下,电缆受损本体电极间电压随时间的变化是比较缓慢的,极间的绝缘距离远比相应电磁波的波长小得多。即使在电压变化较快的1.2/50 μs雷电冲击电压作用下,由零升到幅值电压的时间内,虽只行进了几百米距离,但仍远远大于电气设备的尺寸(除高压输电线和有长导线的线圈类设备外)。

因此,在任一瞬间的电场电缆终端都可以近似地认为是稳定的,可以通过静电场来分析[8]。

3.2 分析工具及算法

对静电场分布规律的研究,通常希望能够定量计算绝缘各部位的电位和电场强度。然而由于各部分的电极形状、介质分布(场边界条件)是更复杂的计算,往往会面临着很多困难,除了一些简单几何形状的电极和介质分布外,一般很难用解析计算方法求解,甚至不可能有解决方案。工程常用简化电极形状来近似表达,来估算场域中某部分的解(主要是最大场强值)。近年来,由于计算机的普遍使用,静电场数值计算方法得到了广泛应用,一些更复杂的边界静电场问题也都能获得比较满意的数值解。

基于变分原理,有限元法借鉴差分格式思想而发展起来。静电场的能量可表示为待定电位函数及其导数的积分式,根据差分法的离散化方法,对积分区域(即求解场域)D,将它划分为有限个子区域(称为单元)e。然后用这些离散的单元,使静电场能量近似地表示为有限个节点电位的函数。这样,求静电场能量极值的变分问题就简化为多元函数的极值问题,而后者通常归结为有限元方程。最后结合方程组的具体特点,利用适当的代数方法,求得各节点电位,就实现了基于变分离散原理解有限元法,与有限差分法求解边值问题的处理方法有所类似。依据变分原理,它首先把所需求解的边值问题转化为相应的变分问题,然后利用剖分插值将变分问题离散化为普通多元函数的极值问题,最终归结为一组多元的代数方程组,解之即得待求边值问题的数值解[9-10]。

3.3 模型建立及剖分

由于仿真的电缆为轴对称圆柱坐标结构,因此,在进行建模和分析时,采用二维轴向剖面模型,分析时引入轴向三维考虑因素进行分析。这里的分析对象按实际运行电缆结构建立物理模型。分析中,电缆芯和金属罩施加的电压为1.00×105V,接地、半导电屏蔽和有限域边界为0.00 V。

计算依据为

10 kV×1.10×21/2/31/2=1.00×105V

其中,10 kV为运行的额定电压;1.10为输电首末端电压差,21/2为有效值与峰值换算系数,1/31/2为相电压与线电压换算系数。

分析中材料的相对介电常数如表1所示。

4 仿真与结果分析

根据某实际运行的电缆结构,建立电缆本体受损模型。电缆上的孔直径约为1.5 mm,深度为4 mm。分别模拟直接加电压、在孔中插入平头铜丝加电压,以及在孔中插入削尖的铜丝加电压时的电场变化。

(1)电缆本体只存在孔洞,孔中不含其他杂质,建立模型,如图2所示。

表1 材料的相对介电常数

图2 电缆本体存在孔洞模型

经过仿真计算的结果如图3,孔洞处的电场变化剧烈,在孔底处场强达到较大值为10 644 V/mm。

图3 电缆本体孔洞处的局部电场(孔底电场10 644 V/mm)

(2)电缆本体存在孔洞,将平头铜丝插入孔中,建立模型,如图4所示。

图4 平头铜丝插入电缆孔洞模型

经过计算的结果如图5,孔洞处的电场变化剧烈,在孔底处场强达到较大值为8 251 V/mm。

图5 电缆本体孔洞处的局部电场(孔底电场8 251 V/mm)

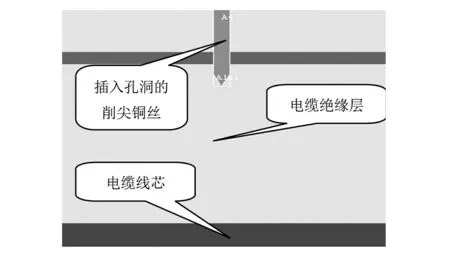

3)电缆本体存在孔洞,将尖头铜丝插入孔中,建立模型,如图6所示。

图6 尖头铜丝插入电缆孔洞模型

经过计算的结果如图7,最大电场为20 869 V/mm,电场畸变发生在导线尖头处。

图7 电缆本体孔洞处的局部电场(孔底电场20 869 V/mm)

4)结果分析

电缆本体存在孔隙,而在孔中只有空气没有其

他杂质,可会引起电场畸变,随导线所加电压的增加,孔底的电场强度会随之增加,在电压较低时,孔隙电场强度不大,将不会有局部放电现象,当增加电缆负载电压时,孔底电场强度也会变大,当比空气击穿场强时,就造成了局部放电的发生。

将平头铜丝插入孔洞中,电场畸变的程度比只存在孔的电缆大,但由于铜作为良导体,改善了孔中的电场,使电场趋于均匀,增加其产生局部放电的可能性。

尖头铜丝插入孔洞时,电场畸变最强烈,铜丝尖头处模拟计算中电场达到了20 000 V/mm以上,是因为尖头周围存在空气,会产生强烈的局部放电。

5 结 论

根据仿真计算结果,进行缺陷模拟试验。在试验中制作相同缺陷,对缺陷电缆施加工作电压,通过局部放电检测设备和红外成像温度检测设备对电缆的运行情况进行检测。通过试验来验证仿真计算结果,并能掌握其故障过程中的检测数据,可作为今后电缆检测中的参考数据,对缺陷及早发现,及时预防;获取不同缺陷导致故障的放电痕迹,寻找其差异,为今后电缆线路故障分析提供参考依据。

[1] 史传卿.电力电缆讲座第三讲[J].供用电,2001,18(5):53-56.

[2] 陈成伟.10 kV XLPE电缆振荡波试验电压研究[D].广州:华南理工大学,2010.

[3] 吴倩,刘毅刚.高压交联聚乙烯电缆绝缘老化及其诊断技术述评[J].广东电网,2003,16(4):1-6.

[4] 罗俊华,邱毓昌,杨黎明.10 kV及以上电力电缆运行故障统计分析[J].高电压技术,2003,29(6): 14-16.

[5] 陈秋,孙正凯,王伟.10 kV配网电缆故障分析及防范措施[J].重庆电力高等专科学校学报,16(12):76-78.

[6] 韩轩,马永其.高压交联电缆终端预制橡胶应力锥的研究进展[J].绝缘材料,2007,40(4):12-17.

[7] 马自伟,贾江波,查玮,等.10 kV XLPE电缆终端电场分布与调整[J].高压电器,2007,8(43):304-306.

[8] 解广润.高压静电场[M].上海:上海科学技术出版社,1987.

[9] 金天雄,金石男,江平开,等.有限元法与田口方法相结合模拟研究交联聚乙烯电缆绝缘中的水树现象[J].绝缘材料,2008,41(3):45-48.

[10] 李晓伟.35 kV电缆终端应力锥硅橡胶注射模具计算机辅助设计[D].长春:长春理工大学,2007.