某500 kV变电站直流融冰装置35 kV管母故障分析

,,,,3

(1.国网四川省电力公司都江堰市供电分公司,四川 成都 610072; 2.国网四川省电力公司电力科学研究院, 四川 成都 610072;3.重庆大学, 重庆 400044)

0 引 言

覆冰灾害是电网安全运行的严重威胁,为了降低覆冰对输电线路的危害,采用融冰装置对线路进行融冰是一种较为有效的手段,但随着投入的融冰装置的长期运行,其自身也可能会出现故障。案例中的500 kV站内融冰管母于2012年初投入使用,当年完成了对5条次线路的融冰操作,未发现融冰装置异常现象。2014年1月,该500 kV变电站进行直流融冰时35 kV交流侧管母绝缘护套烧损,2月12日该变电站站融冰时该段管母再次出现着火、冒烟、鼓包等异常现象。7月,电科院、检修公司会同南京南瑞、融冰绝缘管母生产厂家江苏维尔电气有限公司等技术人员共同对出现故障的管母进行了相关试验,并对故障绝缘管母段进行了解体检查[1]。

1 基本情况及试验内容

1.1 管母布置情况

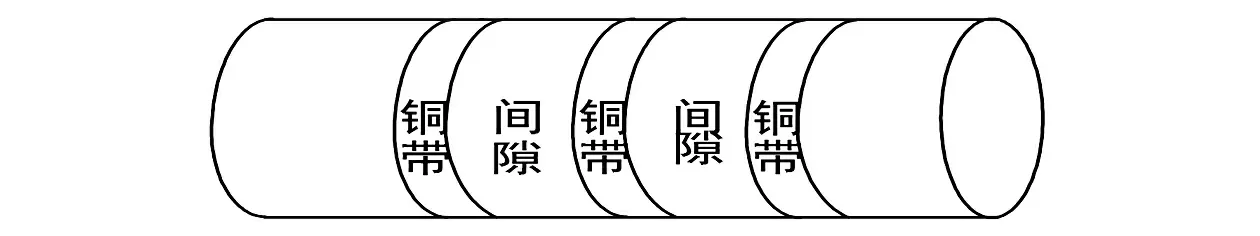

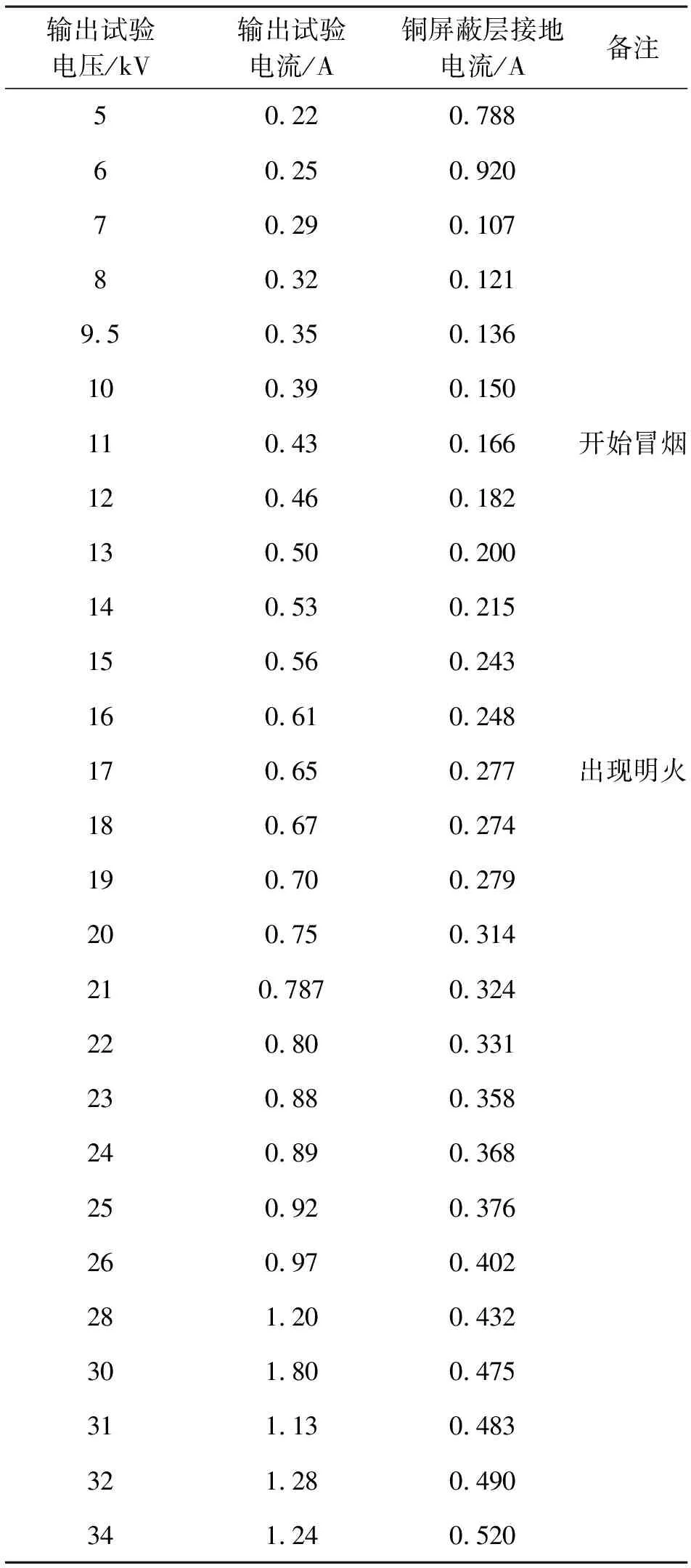

该500 kV变电站35 kV侧至融冰换流器之间采用交流绝缘管母线连接,绝缘管母长度约150 m,绝缘管母设有铜屏蔽层,铜屏蔽层单点接地。铜带采用0.1 mm厚、约25 mm宽铜箔以间绕方式在现场人工绕制。对部分绝缘管母解剖结果表明,铜带匝间距在3~40 mm之间不等,其布置示意图如图1所示,铜带的下方铺设有半导电层。

图1 35 kV绝缘管母的绕制图

1.2 相关试验内容

为全面详细地探究管母故障的原因,在测试融冰装置的绝缘电阻后对其进行了5种交流耐压试验[1~3]。相关试验具体内容及试验结果如下。

1.2.1 耐压试验前绝缘电阻测试

绝缘电阻测试主要测试35 kV交流融冰绝缘管母主绝缘对地绝缘电阻。测试仪器为KYORITSU KEW 3121A 型2 500 kV绝缘电阻表。测试数据如表1所示。单从绝缘电阻的测量结果来看,无法判断故障的原因。

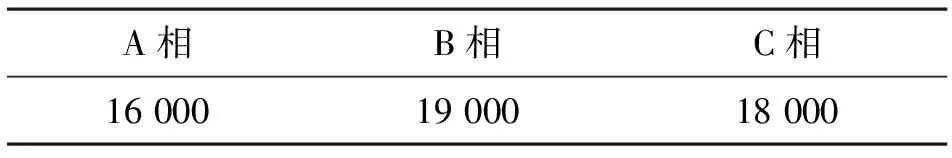

表1 主绝缘电阻 /MΩ

1.2.2 35 kV交流侧管母主绝缘耐压试验

为确定是否为主绝缘造成的故障,首先用串联谐振装置分别对35 kV侧交流融冰管母A、B、C三相主绝缘开展了耐压试验,并测量记录了铜屏蔽层接地电流。其中试验电压34 kV(1.7UN),耐压时间为0.5小时。试验数据与试验现象如表2。

表2 交流耐压时铜屏蔽层接地电流

对A、C相施加34 kV电压,耐压半小时后未发现鼓包、冒泡现象。对B相施加34 kV电压,未到半小时已发现B相管母出现新的鼓包,并在此次耐压试验前已有的一个破损处冒出浓烟,此时红外显示最高温度为172.6 ℃。完成耐压试验后,再次测量B相管母主绝缘电阻为17 000 MΩ。判断此次故障B相主绝缘已被破坏。

解体电缆后发现,烧蚀主要集中在铜屏蔽层边缘,铜屏蔽层边沿有明显发热痕迹,且沿边的半导电带已烧蚀,并有部分蔓延到对侧铜屏蔽层。管母烧蚀部位基本都位于半导电层,且基本沿通道边缘蔓延。

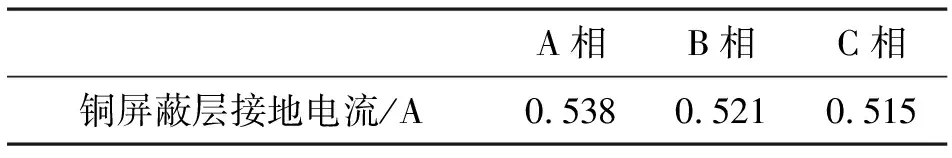

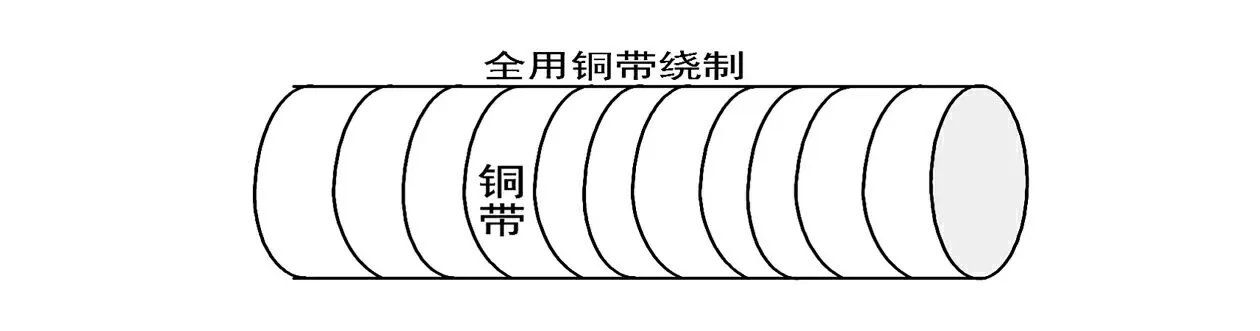

1.2.3 屏蔽层伏安特性试验

为确定此故障是否可能为屏蔽层存在缺陷,再次对35 kV交流融冰管母A相管母施加试验电压。试验初始电压5 kV,以1 kV为步长增长到34 kV。当电压加至11 kV时开始冒烟,此时输出电流和屏蔽层接地电流分别为0.43 A和0.166 A;当外加加压达到17 kV时,开始出现明火,此时输出试验电流和铜屏蔽层接地电流分别为0.65 A和0.277 A。测得的相关数据如表3所示。

试验电流与铜屏蔽层接地电流曲线伏安特性曲线如图2所示。

图2 A相融冰管母试验电压与接地电流曲线

输出试验电压/kV输出试验电流/A铜屏蔽层接地电流/A备注50.220.78860.250.92070.290.10780.320.1219.50.350.136100.390.150110.430.166开始冒烟120.460.182130.500.200140.530.215150.560.243160.610.248170.650.277出现明火180.670.274190.700.279200.750.314210.7870.324220.800.331230.880.358240.890.368250.920.376260.970.402281.200.432301.800.475311.130.483321.280.490341.240.520

1.2.4 不同屏蔽层间绕方式进行交流耐压试验

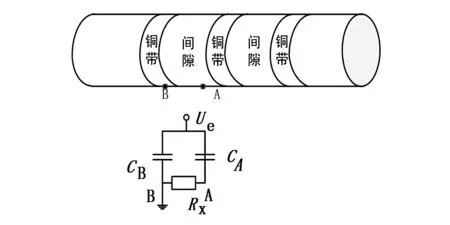

通过前述试验分析,初步推断可能是屏蔽层铜带的布置存在隐患,造成了此起故障,为验证这一推断,设计了不同间绕方式下的交流耐压试验[6]。间绕方式如图1所示,搭盖缠绕方式如图3所示,将整个管母均用铜带缠绕。

(1)首先是在间绕方式下进行试验:剥开一段A相绝缘管母外护套和聚四氟乙烯带,露出铜屏蔽层。然后进行34 kV交流耐压试验,并用红外热像仪和紫外放电检测仪对铜屏蔽层进行观察。铜屏蔽层间隙初始温度为33.8 ℃,随着耐压试验进行,铜屏蔽层间隙温度上升至149.7 ℃,出现明显高温点并伴有冒烟现象。同时,紫外测试测得发热部位伴随大量放电现象。[7]

(2)然后在带间隙搭盖缠绕方式下进行试验,剥开另一段A相绝缘管母外护套和聚四氟乙烯带,用铜屏蔽层包裹这段铜屏蔽层,确保铜屏蔽层之间没有间隙。此后试验步骤与间绕方式相同。铜屏蔽层间隙初始温度为38 ℃,加压到与间绕方式相同时间时,铜屏蔽层间隙温度为40 ℃,并未出现明显高温点。

图3 搭盖缠绕方式

1.2.5 去除铜带及铜带存在尖端凸出情况下的耐压试验

(1)将故障段的铜带去除,两端的铜带分别接地,此时同样将电缆加压至34 kV,故障段电缆没有发现明显的发热和表面放电现象。

(2)在半导电层上重新绕制新铜丝后的耐压试验:在故障最严重处重新用裸铜线密集绕制,并将绕制的铜丝一端接地,并加压至34 kV,未发现明显的发热和放电现象。

(3)为验证不均匀电场对放电的影响,在电缆的无故障段解剖一段后将铜带裸露,并在铜带的不同部位上各开两个具备尖端放电特征的小口,加压至34 kV后,未发现明显的升温和放电现象。

2 故障原因分析及结论

根据上述试验的现象和数据结果分析故障的形成机理如下。

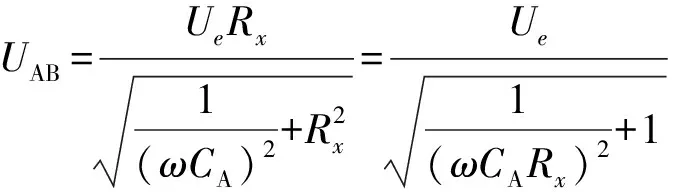

(1)间绕的铜带致使其与半导电层之间形成纵向电势

铜带采用间绕方式,形成铜带-半导电层-铜带的表面。由于铜带单端接地,使铜带基本上保持零地位(管线加34 kV电压时,铜带上电压为0.5 V左右),而铜带间隙的半导电层没有直接接地,设半导电层上A点到铜带上的B点的电阻为Rx,等效电路图如图4所示。

图4 采用间绕方式的铜屏蔽层与半导电层等效电路

(1)

由式(1)可知,随着Rx的增大,A、B两点之间的电压UAB也随之增大。

(2)半导电层-铜带层的场强分布不均诱发局部放电

经解体发现,由于采用手工绕制,半导电层和铜带绕制的工艺差,存在褶痕多、与半导电层之间接触不紧密等问题,使得半导电层-铜带的表面场强极不均匀。同时,由于半导电层的劣化,致使其电阻率分布不均,局部电阻率出现不正常的升高,致使其与铜带之间的电阻Rx增大,进而导致UAB增大。当UAB增大到一定程度时就会在临近铜带的半导电层上发生半导电层向铜带的放电。

(3)半导电层和热缩管阻燃性差是导致故障扩大、烧毁的原因

由于局部放电在半导电层积聚能量,使半导电层上出现了局部高温点,由于半导电层和热缩管均没有采用阻燃性材料,在高温作用下局部开始出现火花甚至燃烧现象,进而导致半导电层大面积烧损。

综合上述分析可知,此故障产生的根本原因在于铜带缠绕不当,诱发了局部放电,再加之外层包裹材料阻热性差,导致热量无法散失而不断聚集最终导致绝缘和管母起火继而烧毁。

3 改进措施与建议

根据上述试验结果和故障分析,为防止此类事故的再次发生,应采取以下技术措施。

(1)铜屏蔽层和半导电层的绕制工艺必须严格按照绝缘管母铜屏蔽层采用叠绕方式缠绕,并且铜屏蔽层不宜采用多点接地方式。

(2)外护套、热缩管要采用阻燃性材料。

(3)加强对同类绝缘管母的排查整改,整改后的绝缘管母投运前必须做检测试验,主要包括绝缘性能及红外检测、半导电层的理化试验、半导电层和热缩管的防水、阻燃性检测等[5]。

[1] 张真涛,张斌,邢文涛,等. 变压器绝缘管母护套烧损故障分析及处理[J].河南电力,2012(3):23-24.

[2] 赵宇,刘青,高援利,等. 高压XLPE电缆线路局部放电测试系统应用研究[J]. 电力设备,2008(9):45-49.

[3] 郑云海,吴奇宝,何华琴,等. 全绝缘母线局部放电检测与分析诊断[J] 绝缘材料,2010(4):63-66.

[4] 陈卫中. 35 kV及以上主变压器状态检修的探讨[J]. 浙江电力, 1999(5): 40-42.

[5] 电力工业部. 电力设备预防性试验规程[M]. 北京:中国电力出版社, 1997.

[6] 丁树峰. 轧制变压器铜带边部处理技术[J].机械设计与制造,2006(8):98-100.

[7] 戴利波.紫外成像技术在高压设备带电检测中的应用[J].电力系统自动化, 2003, 27(20): 97-98.