超声辅助磨削后纳米ZrO2陶瓷的表面残余应力

姚建国,宁 欣,王占奎,苏建修(河南科技学院,新乡 453000)

0 引 言

陶瓷材料磨削后存在的表面残余应力是各种加工因素共同作用的结果,其中磨粒对材料的切削作用及磨削热作用是两个主要因素[1],因此研究其影响显得极为重要。表面残余应力分为残余压应力和残余拉应力,其中残余压应力能强化表面,闭合表面裂纹,可提高材料的疲劳强度,有益于延长工件的使用寿命;而表面拉应力是材料产生断裂破坏的原因之一,因此陶瓷材料在磨削后表面应避免残余拉应力[2-4]。

目前对于残余应力的测定方法有很多,常用的有应力松弛法、X射线衍射法、超声法、磁性法、裂纹法等。其中X射线衍射法是通过X 射线衍射测定在残余应力作用下晶面间距的变化,从而计算出应力,是一种无损检测法,且测量结果比较精确。超声振动加工技术(USM)是指对工件沿一定方向施加超声频振动进行加工的方法,在硬脆材料加工方面具有独特的优越性,尤其对于不导电或电阻率高而不能采用电加工的工程陶瓷材料。超声辅助磨削加工效率高,而且能够在较大切深内实现高精密加工。超声系统通常由超声波发生器、换能器、变幅杆、工具头等部分构成。超声波发生器的作用是将普通交流电源转换成高频振荡的超声频电信号,是整个超声振动系统的能量源;换能器的作用是将超声频电信号转换成超声频机械振动。与普通磨削相比,超声辅助磨削可以增加脆性域向延性域转变的临界切削深度,实现脆性材料的延性域加工,提高材料去除率,延长工件的寿命,降低表面粗糙度。

但目前国内外在超声辅助磨削后陶瓷表面残余应力方面研究甚少,为拓展该领域的研究,作者在自制的二维超声辅助磨削系统上对纳米ZrO2陶瓷进行磨削试验,然后采用X射线衍射法对磨削表面残余应力进行测定[5],主要研究了超声辅助磨削参数对陶瓷表面残余应力的影响规律。

1 试样制备与试验方法

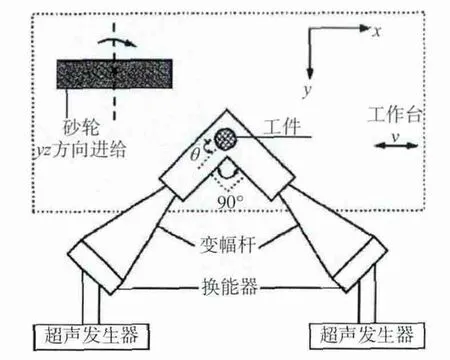

采用自行研发的二维超声辅助磨削系统对试件进行磨削,其磨削原理如图1所示。工件材料为外购的纳米氧化锆陶瓷棒料,切割成尺寸为20mm×20mm×5mm 的陶瓷片,在冈本 GTS-6016-AHD型精密平面磨床上进行磨削加工。砂轮的修整用#200SiC油石与铸铁配合修形,用#400Al2O3油石修锐,金刚石砂轮采用树脂结合剂,规格为φ270mm×35mm,超声波发生器频率为24.8,29.8kHz;振幅为21.36,23.64μm;功率为40,50,65,70,80W。砂轮速度为26.6m·s-1,轴向单程进给量 为2mm,工作台速度为0.25m·s-1,磨削深度分别为1,2,5,8,10,12,15μm,砂轮磨粒为270#(粒径14~20μm)、W20(粒径40~50μm)、110#(粒径125~140μm)。

图1 二维超声辅助磨削系统工作原理Fig.1 Principle diagram of two-dimensional ultrasound grinding system

利用X射线衍射仪,采用sin2φ法对磨削后陶瓷表面残余应力进行测试,所选φ(为入射线与试样表面法线的夹角)分别为0°,15°,30°,45°,采用右广角的设备类型,测量轴为连动,计算方式为COUNTS,采用铜靶,射线波长0.154060nm,管电压采用40kV,管电流100mA,扫描角度范围134.5°~138.3°,扫描步长0.02°。

在超声辅助磨削和普通磨削中,轴向与切向残余应力的测试根据磨削时的方向来确定,目的是对比在不同磨削方式和不同形式下的残余应力的情况。

2 试验结果与讨论

2.1 磨削方式对表面残余应力的影响

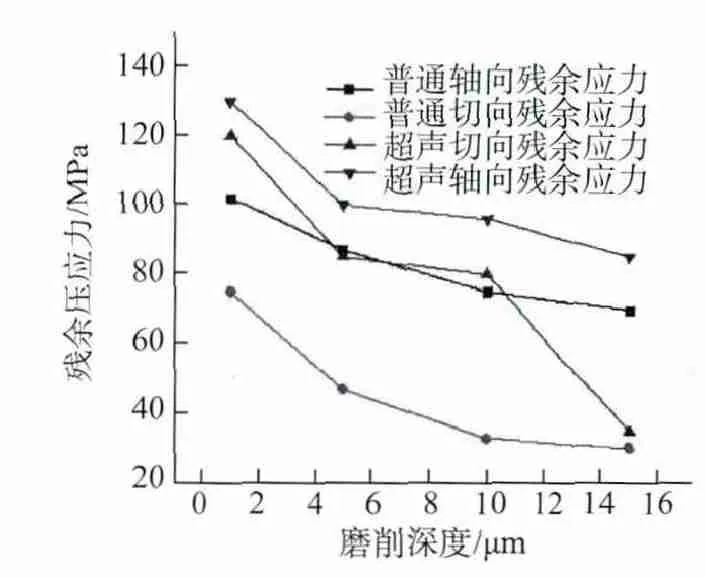

从图2可以看出,超声辅助磨削和普通磨削后纳米ZrO2陶瓷表面产生的残余应力皆为压应力;在相同磨削参数下,超声辅助磨削表面残余压应力要远大于普通磨削的,超声辅助磨削时切向和轴向两个方向上的残余应力差距较小,而普通磨削时两个方向上的残余应力差距较为明显。由此可见不同磨削方式对ZrO2陶瓷加工后表面残余应力有着不同的影响。

2.2 磨削深度对表面残余应力的影响

由图2还可知,在两种磨削方式下,ZrO2陶瓷磨削后表面残余压应力随着磨削深度的增加而减小,超声辅助磨削后表面残余压应力变化趋势较缓。主要原因有以下几点:陶瓷材料磨削表面残余应力是材料相变、热态塑性变形、机械应力引起的冷态塑性变形等综合作用产生的;超声辅助磨削可有效降低磨削区的磨削温度,减小磨削热引起的表面残余拉应力;超声辅助条件下陶瓷材料能在较大的切深内被塑性去除,而普通磨削条件下在较小的切深内才能实现塑性去除。超声辅助磨削去除材料的特殊机理使其在较大切深内仍然能以塑性方式去除材料,表面裂纹较少,所以相同磨削参数下其表面残余应力要大于普通磨削条件下的,并且随着磨削深度的增加其表面残余压应力的下降比普通磨削条件下的缓慢。

图2 两种磨削方式下ZrO2陶瓷磨削表面残余压应力与磨削深度关系Fig.2 Surface residual stress vs grinding depth for ZrO2ceramic under two grinding modes

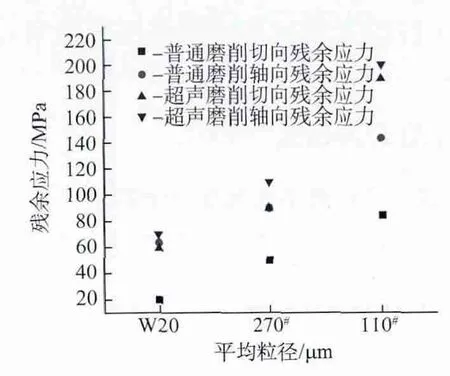

2.3 砂轮磨料粒径对表面残余应力的影响

图3 两种磨削方式下ZrO2陶瓷磨削表面残余应力与磨料粒径的关系Fig.3 Surface residual stress vs abrasive diameter for ZrO2ceramic under two grinding modes

从图3可知,磨削后表面的残余压应力随磨粒粒径的增大而增大。随着磨料粒径的增大,工件表面单位面积内的磨料数量减少,在相同的加工参数下,单颗磨粒对材料的作用力相应增大,塑性变形增大,因此磨削表面产生的残余应力也增大;另一方面,随着磨料粒径的增大,磨料之间的间隙增大,有利于磨削热向外传导,改善磨削散热条件,所以由磨削热产生的拉应力减小。因此在机械应力与热应力的综合作用下,磨料粒径较大的砂轮磨削表面产生的残余压应力也较大。

3 结 论

(1)超声辅助前后陶瓷表面产生了残余压应力。

(2)两种磨削方式下表面残余应力皆为压应力,且随着磨削深度的增大残余压应力均减小,但超声辅助磨削残余应力的减小趋势较普通磨削的缓慢;相同磨削参数下超声辅助磨削后表面残余应力大于普通磨削的。

(3)其他参数不变,随着磨料粒径的增大两种磨削方式下表面残余压应力都呈上升趋势,且超声振动磨削表面残余压应力大于普通磨削的。

[1]李伯民,赵波.现代磨削技术[M].北京:机械工业出版社,2003.

[2]柯宏发,张耀辉,陈友良.陶瓷半延展性磨削试验研究[J].金刚石与磨料磨具工程,1998(1)1:25-28.

[3]SWAIN M V.陶瓷的结构与性能[M].郭景坤,译.北京:科学出版社,1998.

[4]郑哲敏.连续介质力学与断裂[J].力学进展,1982(3)133-136.

[5]杨于兴,漆睿.X射线衍射分析[M].上海:上海交通大学出版社,1994.