钨精矿干燥包装工序粉尘立体化治理研究

陈阳

(湖南有色冶金劳动保护研究院,湖南长沙 410014)

钨是现代工业、国防及高新技术应用中极为重要的功能材料之一,广泛应用于航天、原子能、船舶、汽车工业、电气工业、电子工业、化学工业等诸多领域,可是目前国内钨精矿选矿厂虽然生产工艺成熟,但是在干燥包装工序存在收尘设备落后、职工防尘意识薄弱、职业病危害形势严峻的问题,包装与运输过程有散落粉料严重、大量有价粉料白白流失的现象,未达到清洁生产的标准。本文以某典型有色矿山的多金属选矿厂干燥包装车间存在的粉尘危害现象为例,通过现场试验采样以及实验室数据分析,从而获得车间的粉尘产生规律与部分粉尘的物理性质作为研究方案的前提依据。通过研究尘源点以及所需处理风量,设计一次扬尘与二次扬尘控制的具体方案,从而达到立体化治理粉尘危害、资源回收利用的双重目的。

1 钨精矿干燥包装生产工艺

某多金属选矿厂钨精矿干燥包装目前分为两条生产线,即黑钨干燥包装生产线和白钨干燥包装生产线。

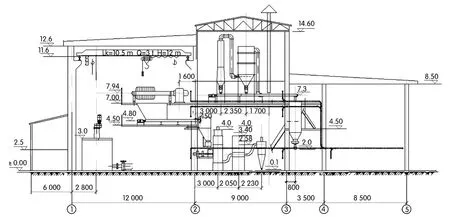

黑钨浓浆经过陶瓷过滤机初步脱水后经皮带运输机转运至双螺旋输送机,再次转运至粉体式干燥机二次脱水,干燥后的钨精矿通过负压管路进入旋风分离器与脉冲袋式分离器实现气固分离,黑钨精矿进入分离器灰斗,然后通过螺旋输送机运送至料仓。料仓底部连接半自动包装机,通过人工操作进行称重、包装、封袋,然后人工运送至库房。黑钨干燥包装工艺如图1所示。

图1 黑钨干燥包装工艺流程图

白钨浓浆通过板式压滤机初步脱水后,经过皮带运输机输送至白钨干燥槽内,使用蒸汽进行长时间干燥,干燥后使用燃烧法去除白钨内少量煤油,冷却后经过人工大包送至库房。白钨干燥包装工艺流程如图2所示。

图2 白钨干燥包装工艺流程图

2 现场产尘规律分析

黑钨和白钨干燥、包装生产工艺粉尘产生点的确定以及产尘规律的分析,是一次扬尘治理的重要依据。根据现场的实际情况进行合理布点,采取总粉尘浓度的测定去分析该点是否产生粉尘,产生的粉尘是否超标。通过测定落尘量去估算车间黑钨、白钨干燥、包装生产年粉尘流失量以及辅助分析产尘范围和确定二次扬尘治理范围。

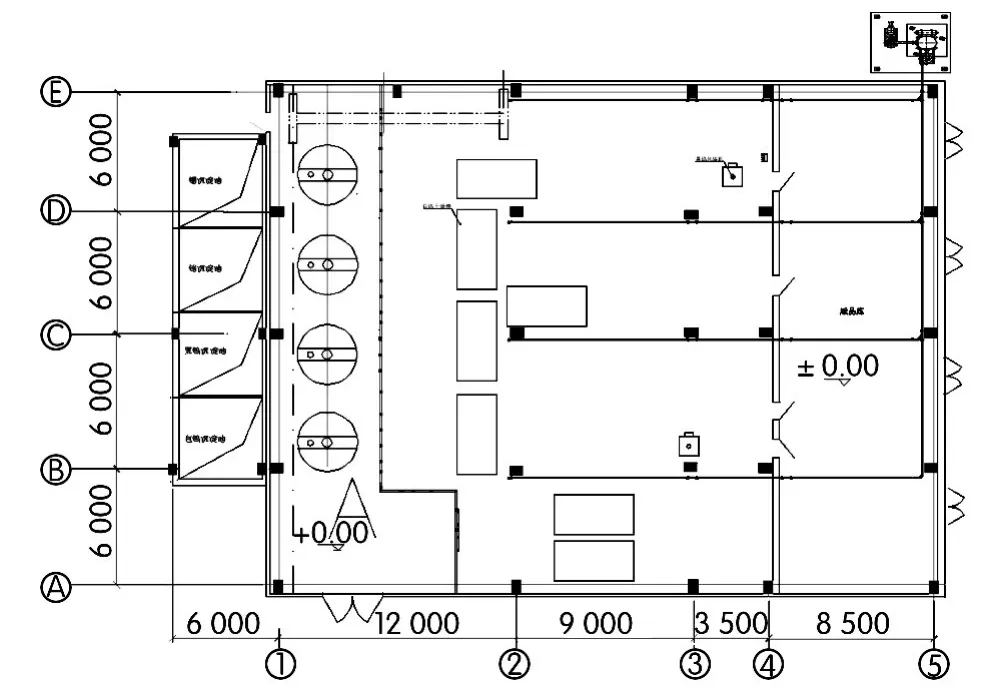

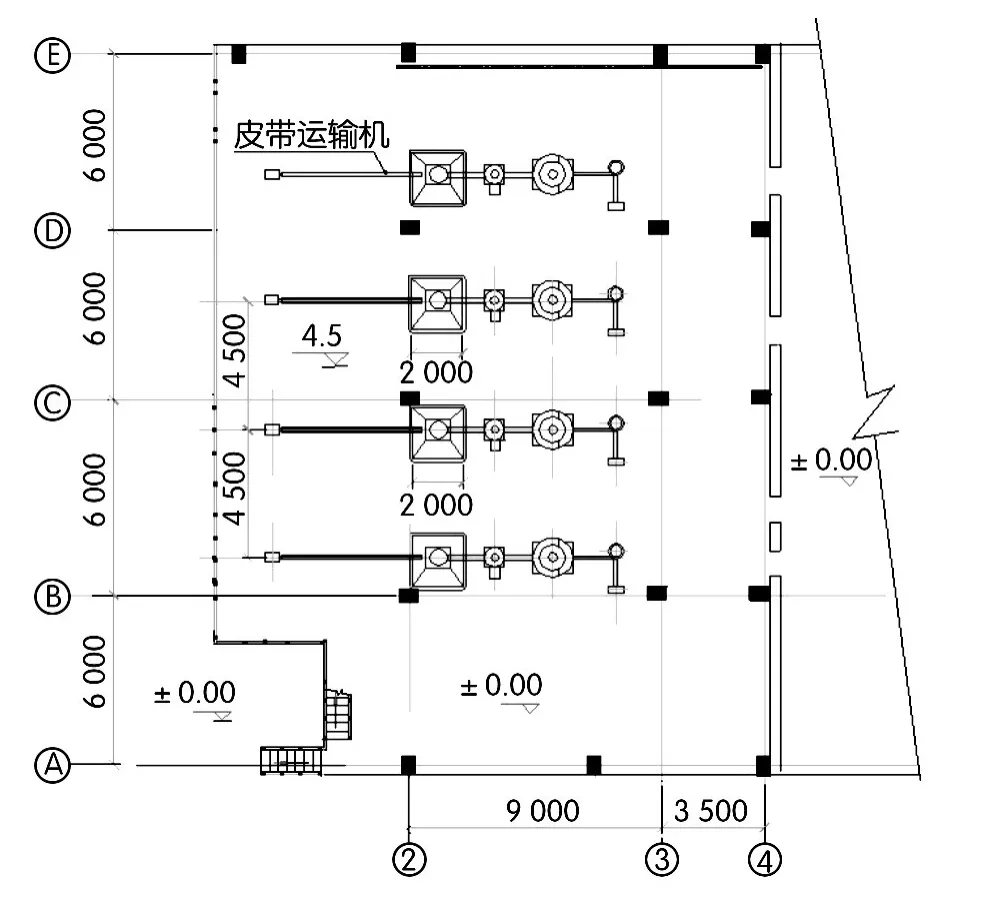

2.1 总粉尘浓度测定的采样布点与数据分析

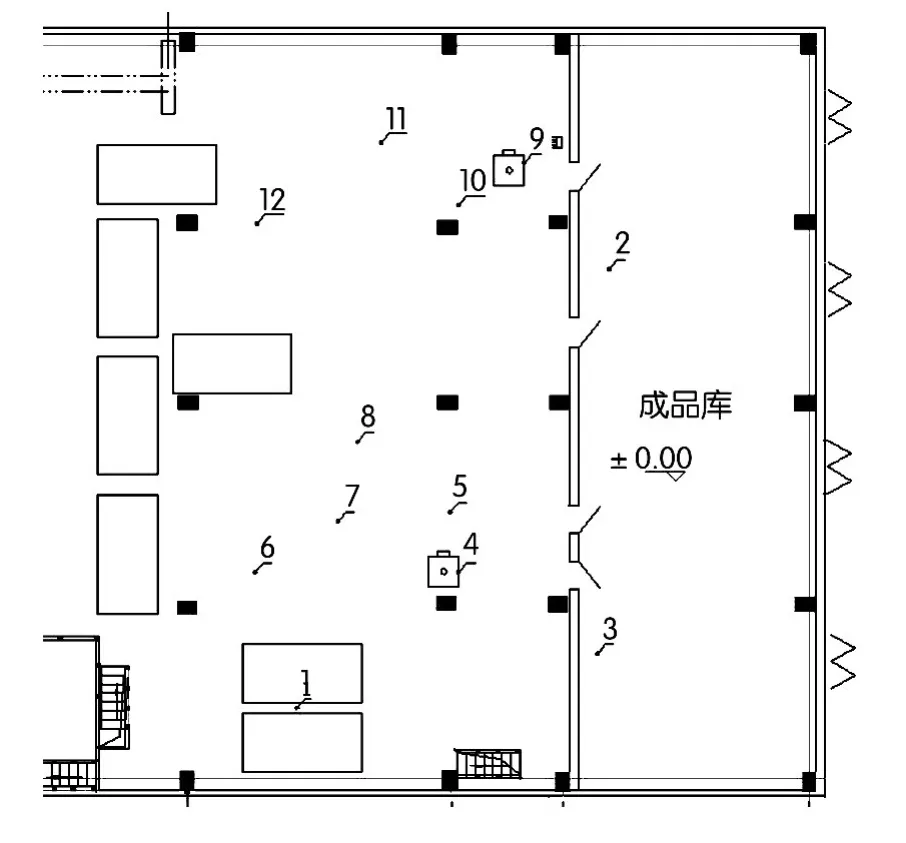

根据白钨、黑钨干燥、包装生产岗位与主要设备的位置,选取一楼黑钨包装机布置4个采样点;2个白钨干燥槽梯度布置6个点;二楼黑钨皮带运输机溜槽口平行布置2个点;三楼布袋分离器与螺旋输送机附近布置2个点。总共布置了14个具有代表性的采样点,具体采样地点如图3~图6所示。

图3 一楼黑钨包装机总尘采样布点图

图4 一楼白钨干燥槽总尘梯度采样布点图

图5 二楼黑钨皮带运输机总尘采样布点图

图6 三楼黑钨布袋分离器与螺旋输送机总尘采样布点图

参照中华人民共和国国家职业卫生标准工作场所空气中粉尘测定第1部分:总粉尘浓度(GBZ/T 192.1-2007),本次采样用已知质量的滤膜采集,由滤膜的增量和采气量,计算出空气中总粉尘的浓度。本次采样与分析使用的仪器:(1)滤膜:过氯乙烯滤膜;(2)粉尘采样器:包括采样夹和采样器两部分;(3)分析天平:感量0.1 mg或0.01 mg;(4)秒表或其它计时器;(5)箱体干燥器;(6)镊子;(7)除静电器。采样完毕后,分析所得的总尘浓度结果见表1。

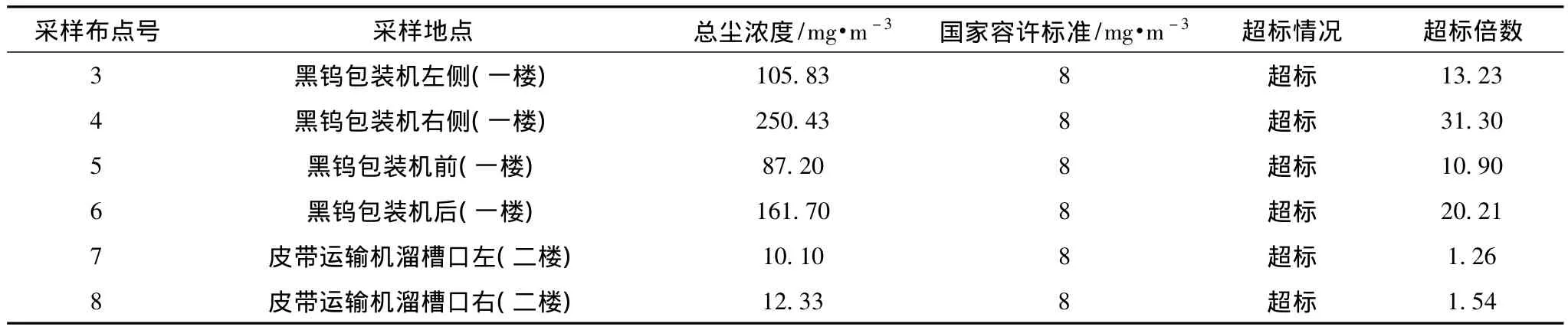

表1 总尘浓度测定表

为了确定粉尘是否为矽尘,确定总尘浓度的参照标准,也为获得粉尘游离二氧化硅含量的危害性量化值,选取部分滤膜进行测定。虽然所取代表性样品的游离二氧化硅含量均小于10%,不属于矽尘,但其数值都接近与矽尘的所定义的标准,工人若长期在该类粉尘弥漫的环境下工作,尘肺病的产生率将极大增高。参照工作场所有害因素职业接触限值第一部分:化学有害因素(GBZ 2.1-2007),游离二氧化硅含量小于10%的其它粉尘总尘容许浓度PC-TWA为8 mg/m3,对照表1总尘浓度的测定表可知,3、4、5、6、7、8号样总尘浓度超标,具体分析见表2。

表2 总尘浓度超标分析

由表2可知黑钨包装机以及皮带运输机溜槽口是重要的产尘点,所以需设置除尘净化装置,降低生产岗位的粉尘浓度,保护工人的职业健康。

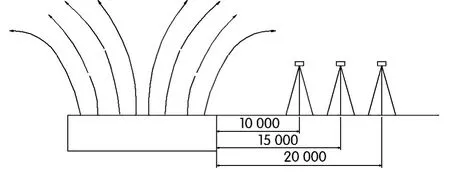

白钨干燥槽的1、2、11、12、13、14号样虽然未超过国家标准,但其总尘浓度也大部分超过1 mg/m3,且由梯度采样的结果可知,距白钨干燥槽一定距离,总尘浓度有上升趋势,扩散图如图7所示,这是由于白钨干燥槽所散发的水蒸汽以及有毒气体中含有少量粉尘,且含粉尘气流先上升到一定高度,然后随自然风以及工作场所吹风扇气流的扰动在车间内弥漫,最后冷却后沉降至干燥槽较远的地面以及设备表面,这也是车间内地面落尘量大的主要原因。

图7 白钨干燥槽梯度采样及气流散发模拟图

9与10号采样点为三楼的袋式分离器与螺旋输送机,理论上此处应该是无粉尘,但测定结果显示袋式分离器的主风机旁总尘浓度达4.73 mg/m3,螺旋输送机的总尘浓度达1.87 mg/m3,由此分析可知: (1)主风机与风筒的本体和法兰连接处出现漏灰现象;(2)布袋分离器与螺旋输送机的连接处出现漏灰现象。这两类现状的出现导致了设备外逸粉尘。

2.2 落尘量的采样布点与数据分析

为了测算粉尘的年流失量与确定二次扬尘治理与回收的范围,实验根据现场生产状况合理布置采样点(详见图8~图10),使用10 cm×10 cm的玻璃块,在玻璃块上覆盖相应面积的测试纸,采用双面胶布进行固定,进行24 h落尘量的测定。该次实验的仪器为:(1)10 cm×10 cm玻璃块、测试纸;(2)分析天平,感量0.1 mg;(3)计时器;(4)箱体干燥器;(5)镊子、双面胶;(6)样品包装袋。

图8 一楼落尘量采样布点图

图9 二楼皮带运输机落尘量采样布点图

图10 三楼黑钨落尘量采样布点图

该次实验的数据为:

单位落尘量=采样质量/采样面积×1天(24 h)。实验数据见表3。

表3 干燥包装车间落尘数据

从表3单位落尘量的数据结合布点的实际位置分析可知,1楼的黑钨包装机附近的10号、11号采样点的落尘量较大,分别为3.522 g/m2d、15.022 g/m2d,这是由于黑钨包装机外逸粉尘严重,包装机前端设置了吹风扇,且11号采样点离包装机较近,在工作岗位的下风向,而10号采样点在包装机的左下方。9号采样点位于包装机顶部,单位落尘量达0.292 g/m2d,说明包装机顶部外逸粉尘且包装过程散发的粉尘弥漫在空气中所致,但数值低于10号采样点,这是由于大量粉尘被吹风扇的干扰气流带至下风向。12号采样点单位落尘量达0.512 g/m2d,说明受包装机散发粉尘飘落与白钨干燥槽散发粉尘双重因素所至。

一楼1号、4号、5号、6号、7号、8号的落尘主要是由于干燥槽所散发出来的蒸汽夹带着粉尘在车间无组织排放,弥漫在空气中,沉降所致。

成品库的2号与3号样的单位落尘量分别为0.202 g/m2d、0.008 g/m2d,这是由于每个包装袋开有质检孔,转运过程中会散落一部分粉尘,而成品库进出门设有吹风扇,导致空气中二次扬尘沉降所致。

二楼13号、14号、15号、16号采样点的单位落尘量异常大,结合现场设备情况分析,这是由于皮带运输机的下料口与进口部位未采取密闭措施与净化措施,且粉尘随皮带运动的惯性抛洒扬尘所至。

三楼17号、18号、19号、20号采样点的单位落尘量虽然数值不大,但理论上应该无粉尘外逸和落尘,这是由于主风机以及主风机与风筒的连接管、布袋分离器与螺旋输送机的连接给料阀门、料仓的连接处出现漏风现象所导致粉尘外逸。

3 立体化粉尘治理方案

根据试验测定分析确定了一次扬尘的产尘源以及范围和散落粉料的二次扬尘治理范围,针对其范围以及产尘特点研究立体化粉尘治理的方案,以达到全方位解决粉尘外逸,实现资源综合回收利用的目的。

3.1 一次扬尘治理方案

3.1.1 黑钨包装机粉尘治理方案

包装机工作岗位附近的4个总尘浓度测试结果严重超出国家允许的标准,落尘量测试结果也偏大,这说明包装机粉尘外逸且无净化收集装置是产尘严重的主要原因。

在现有生产条件状况下,对包装机的夹带装置与下料装置采取局部密闭并设置侧吸罩,对整个机器采用镀锌钢板进行全密闭并设置上侧吸罩,且取消现在生产岗位的吹风扇,吸风罩外接一体式除尘器。方案效果图如图11所示(现有生产条件)。

图11 包装机粉尘治理方案示意图

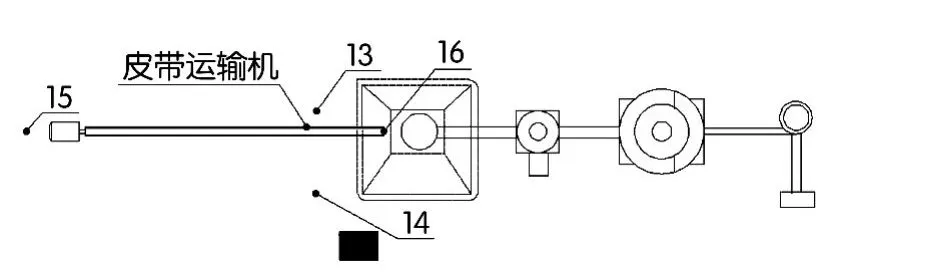

3.1.2 黑钨皮带运输机粉尘治理方案

黑钨皮带运输机工作岗位附件的2个总尘浓度测试结果超出了国家允许的标准,这是由于黑钨皮带运输机的进料口与下料口都未设置密闭装置,也未设置吸尘罩与净化装置,当皮带运动时,粉料作惯性抛物运动,大部分粉料进入溜槽,较小粉尘就弥漫在空气中。还有一部分粉料由于惯性抛物运动散落在皮带机的附近。落尘量测试结果异常偏大是由于一部分粉料由于惯性抛物运动散落在皮带机的附近,还有一部分粉料含有一定湿性粘结在皮带上,反复运动过程中跌落在地面。

为解决皮带运输机工作岗位粉尘超标的问题,需在皮带运输机的进料口与下料口设置密闭装置,并设置吸尘罩与一体式除尘装置,方案效果图如图12所示。

图12 皮带运输机粉尘治理方案效果图

3.1.3 白钨干燥槽含尘蒸汽治理方案

从总尘浓度测试结果和落尘量的测定结果分析可知,白钨干燥槽所散发出来的蒸汽夹带着少量粉尘,且未超过国家标准,但是长期无组织室内排放,将会导致车间环境温度升高、湿度大、岗位视线差等问题。为解决这类问题,需有组织的排放干燥槽的蒸汽,采用图13的方案解决。

图13 白钨干燥槽蒸汽粉尘处理方案

3.1.4 其它产尘点技术处理方案

袋式分离器的主风机旁总尘浓度和螺旋输送机的总尘浓度虽然未超过国家标准,但理论上应该无粉尘或极微小的粉尘,由此分析知下述现象导致粉尘外逸:(1)主风机与风筒的本体和法兰连接处出现漏灰现象;(2)布袋分离器与螺旋输送机的连接处出现漏灰现象。针对上述现象,可采取以下措施进行治理:(1)检查布袋漏风情况,及时更换现有布袋,加强设备管理;(2)补焊设备漏风处,无法补焊处采用密封材料进行封堵。

3.2 二次扬尘治理方案

为获得二次扬尘控制系统的一部分设计参数,需知道落尘的堆积密度,为此在现场随机取6个落尘样品,参照国家标准粉尘物性试验方法(GB 16913-2008-T)进行堆积密度的试验分析,取堆积密度最高的数据作为设计依据值,得设计依据值为1.94 g/cm3。

二次扬尘控制系统采用罗茨真空泵作为气源设备,厂房布置活动接口,工人手持吸尘装置进行清扫。气源设备装在系统的末端,当真空泵运转后,整个系统形成负压,由管道内外存在的压力差空气被吸入输料管。同时物料和一部分空气便同时被吸嘴吸入,并被输送到分离器。在分离器中,物料与空气分离。被分离出来的物料由分离器底部的旋转式卸料器卸出,而未被分离出来的微细粉粒随气流进入除尘器中净化,净化后的空气经系统中配置的消声器排入大气。

结合落尘量的分析结果与车间厂房的结构和设备布置位置,进行二次扬尘控制系统的管网布置,布置图如图14~图17所示。

4 结论

以典型有色矿山多金属选矿厂钨精矿干燥包装工序的粉尘立体化治理研究为例,形成了一套由检测、分析、立体化治理措施的成套技术,该成套技术能高效控制一次扬尘的外逸问题,解决二次扬尘的控制难题,实现资源回收与清洁生产。

图14 二次扬尘控制系统管网平面图

图15 二次扬尘控制系统一楼管网平面图

图16 二次扬尘控制系统二楼管网平面图

图17 二次扬尘控制系统三楼管网平面图

[1] 谭天祐,梁风珍.工业通风除尘技术[M].北京:中国建筑工业出版社.1984.

[2] 徐学耘,汪永庆.固定式真空吸尘清扫装置的发展[J].水利电力施工机械,1993,(3):12-15.

[3] 张勋.集中式真空吸尘系统介绍及与国外同类产品的技术比较[J].医药工程设计杂志,2001,(3):23-26,44.

[4] 张勋.集中式真空吸尘系统设计概论[J].硫磷设计与粉体工程,2001,(4):27-34.

[5] 王介生.罗茨中央真空吸尘系统管网和风机特性研究[J].棉纺织技术,2004,(12):22-25.

[6] 周玉申.生产性粉尘的特性研究[J].木材加工机械,2005,(5):28-33.

[7] 宋交才.生产性粉尘的危害与控制[J].湖南安全与防灾,2011,(5):46-48.

[8] 段尖鹰.冶金企业集中式真空吸尘系统[J].科技情报开发与经济,1999,(5):74-75.

[9] 杨伦.气力输送工程[M].北京:机械工业出版社,2006.

[10]杨伦.粉体工程基础[M].北京:中国建筑工业出版社,1980.

[11]张慎衷.气力输送系统输送风速的确定原则和鼓风机风量的换算方法[A].胡传映,孙鸿范,杨长骙,等.中国物料搬运学会第一届学术年会论文集[C].西安:中国机械工程学会物流工程分会,1980.115-121.

[12]黄标.气力输送[M].上海:上海科技出版社,1984.

[13]马文斗.空气污染控制工程[M].北京:冶金工业出版社,1994.