在线铁谱图像分析中基于蚁群算法改进Otsu的设计与应用

陶 辉,陈闽杰,贺石中,冯 伟

(广州机械科学研究院有限公司 设备状态检测研究所,广东 广州 510700)

铁谱图像分析是铁谱技术的重点和难点[1]。机器磨损状态的在线监测具有重要的工程意义,图像可视在线铁谱系统提供了新的技术手段,在线铁谱图像获取机器磨损状态信息是铁谱诊断技术的核心和瓶颈[2]。由于不同的磨损机理对应监测设备不同的损伤形式,因此对磨粒类型的智能识别,其实质是一种故障模式识别。对磨粒类型的正确识别是进行磨损模式识别的重要任务,它直接关系到磨粒识别的最终结果,对设备的磨损状态监测、故障诊断的准确性有着重要影响。传统磨粒分析对技术人员经验及知识水平依赖性较大,分析精度差别较大,且只能做一些定性描述,这影响了铁谱技术的应用与发展,并阻碍了对采用磨粒进行磨损故障诊断后续数据处理的自动化、智能化和系统化的发展。随着人工智能及油液分析技术的信息化发展,磨损故障诊断也进入了智能化阶段,并有了尝试性运用。在该领域,文献[2]研究了一种新的在线铁谱图像分析的方法,经过图像采集、二值化、磨粒分割、特征构造、趋势分析等对铁谱图像进行诊断;文献[3]设计了一种融合在线铁谱图像特征信息的磨损状态诊断方法,再融合能量、熵、惯性矩、局部平稳性等图像纹理特征对磨损状态进行分析、诊断、评价;文献[4]针对铁谱图像磨粒计算分析问题,研究了采用YUV颜色空间方法二值化、合理卷积模板实现锐化;并通过运用减背景法和自动阈值法,提高了磨粒分割准确率;文献[5]提出了二次二值化方法,改进了磨粒识别效率、采用线性滤波处理磨粒图像和低通滤波处理背景噪点,提高了识别精度;文献[6]基于D-S证据理论的信息融合方法应用于磨损颗粒的自动识别,编制了相应的计算机识别程序,在对磨粒图象的形态特征参数进行筛选和统计分析的基础上,研究了各参数的统计容许限和决策基元概率;文献[7]提出了基于遗传算法的信息融合柴油机故障诊断方法,采用对油液磨粒的特征进行柴油机的故障监测,本文正是在文献[3]、[4]、[6]的在线铁谱磨损分析基础上,设计一种较为准确基于蚁群算法改进Otsu法来解决铁谱图像边缘问题的同时,量化大小磨粒个数及比例。

在线铁谱图像成像过程中,会受流道油液回流、拍摄光线、亮度等的影响;同时,获取的磨粒形貌复杂,磨粒特征参数较多,每个特征参数对于磨粒识别的贡献不同,而且不同的磨粒特征参数之间可能存在一定的相互关系等,算法的精确性与时效性显得尤为重要;本文通过Kirsch算子检测出图像边缘,再设计基于蚁群算法改进Otsu方法求取最佳阈值并进行二值化处理,然后基于灰度堆栈空间实现磨粒自动定位的方案在水电厂得到了较好的应用。

1 磨粒轮廓特征

数字磨粒图像由许多像素组成,如经二值化后的磨粒图像,磨粒图像由0和1两种像素组成,则:面积(A)表示像素为0的个数总和;周长(P)表示边界像素间距离的总和(上、下、左、右像素间的距离为1,对角线像素间的距离为);圆形度为Rd=4πA/P2。这样对像素进行各种统计分析,便得到了磨粒在统计分析方法上的各种轮廓特征。

面积A为在磨粒图像上的面积,表示磨粒的投影面积大小:

等效直径D为磨粒的等效直径:

磨粒长宽比Rs,该参数反应了磨粒的形状。如Rs接近1表示该磨粒处于圆形或正方形;如Rs远远大于1,则表示该磨粒是细长状或条型:

2 Kirsch边缘检测算法

目前,多种边缘检测算子已经被提出;主要有经典的一阶微分边缘检测算子,如Roberts,Prewitt和Sobel算子,二阶微分边缘检测算子如Marr-Hildreth和Marr-Poggio算子,阶梯型边缘检测算子如canny算子。从简单性和效果性两方面考虑,我们选择了快速Kirsch边缘检测方法[7]。

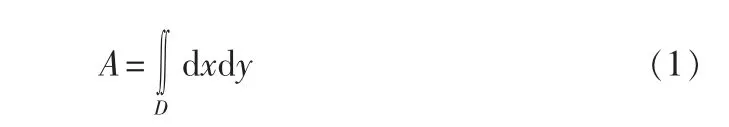

Kirsch算子由8个3×3窗口模板组成,每个模板分别代表一种特定的检测方向,其模板算子如图1所示。

图1 Kirsch算子Fig.1 The Kirsch operator

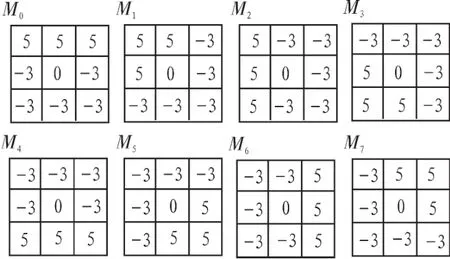

在进行边缘检测时,把每个模板(加权矩阵)分别与图像中的一个3×3区域做卷积运算,选取输出值为最大的模板。然后把取得最大值的边缘模板MK的方向k作为边缘方向。假设图像中的任一点P(i,j)及其周围3×3区域的灰度如图2所示,设 qi(i=0,1,…,7)为图像经过 Kirsch 算子第 i个模板处理后得到的灰度值。经过所有处理后,点(i,j)的灰度值即是qi中的最大值。采用这种Kirsch算子处理一幅M×N的图像所需的运算量为:加法运算次数为PN=56M×N次,乘法运算次数为MN=16M×N次。如此大的运算量影响图像边缘检测处理的速度,所以本文中采用快速Kirsch算法(FKC)来实现图像的边缘检测。

图2 区域示意图Fig.2 Sketchmap of regional

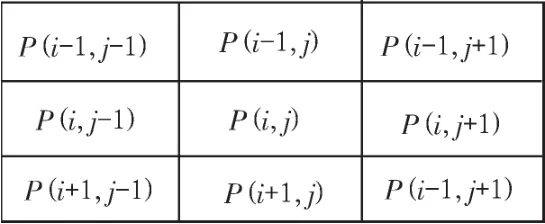

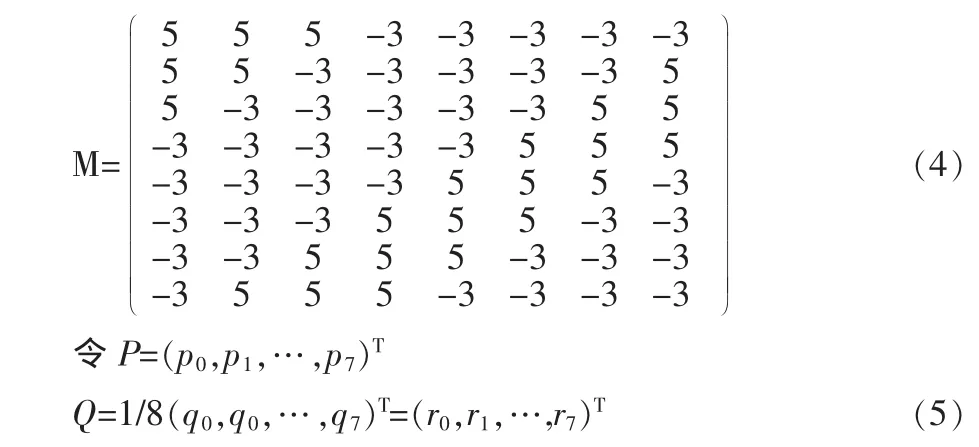

FKC算法的思路为:将Kirsch算子8个模板因子按顺时针方向(不包括中央值0)成一个8×8的矩阵M,则M为一个循环矩阵,将每一行元素的值移位便可得到下一行元素的值。这样我们对M进行变换可以得到BM=C

则有MP=8Q

经过转化公式得CP=8BQ

同理,图像经快速Kirsch算法处理后其中任一点P(i,j)的边缘强度 Q(i,j)=max{qk}=8max{rk} k=(0,1,…7),采用FKC算法对一副M×N图像进行边缘检测的运算量为:加法运算次数为21M×N次,乘法运算次数为3M×N次,明显在效率上有了很大的提高。

3 基于蚁群算法改进Otsu算法的设计与实现

图像二值化处理的重点就在与阈值的选择,阈值的确定也是二值化处理的前提。二值化阈值设置过小易把部分背景错误识别为目标;阈值设置过大则会把部分目标识别为背景。采用最大类间方差法(Otsu)求阈值可以完成二值化。Otsu方法通过计算目标与背景两大类间的最大方差而动态得到阈值,然后对检测出的边缘做二值化处理。将蚁群算法与求类间方差最大来选择阈值的方法相结合,优化了求解阈值的过程,从噪声图像中提取更清晰的目标特征,加快了求最优解的速度。

3.1 Otsu(最大类间方差法)

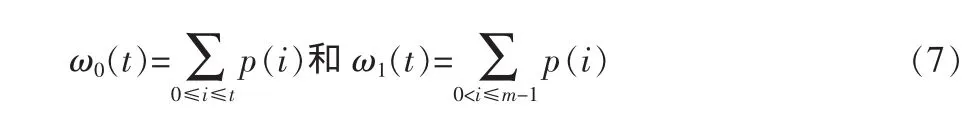

设 f(i,j)为 M×N 图像(i,j)点处的灰度值,灰度级为 m,假设 f(i,j)取值为[0,m-1]。 记 p(k)为灰度值为 k 的频率,则有

假设在f(i,j)中找出一个灰度值t作为阈值,将图像分割成两部分,即

然后用整数 t将其分为两组 C0={0,1,…,t}和 C1={t+1,t+2,…,m-1}

于是,C0和C1的比例分别为:

C0与C1的均值分别为

总均值 μ=ω0(t) μ0(t)+ω1(t)μ1(t)

于是两组间方差:

上式公式中,从 0,1,…,m-1之间改变 t,求方差最大值时的 t,即 maxσ2(t)时的 t值为最佳阈值。 Otsu致命的缺陷是当目标与背景灰度差不明显时,会出现无法忍受的白点区域,甚至会丢失整幅图像的信息,因此受到一定的限制。

3.2 基于蚁群算法改进Otsu的设计

蚁群算法 (ACO)是近几年提出的一种新型模拟进化算法。算法模拟真实蚂蚁的协作过程,由许多蚂蚁共同完成,每只蚂蚁在候选解的空间中独立地搜索解,并在所寻得的解上留下一定的信息量,信息量越大的解被选择的可能性也越大。蚁群算法是一种全局优化的启发式算法,已经成功地应用到TSP、QAP等组合优化难题。最大类间方差法中的阈值确定可以看作是一种优化求解问题,其解决过程是一种寻优过程,阈值就是最优解。

对于灰度图像,阈值范围在0~255之间,求解最优阈值属于参数优化问题。如图3所示,利用二进制编码,可以把参数优化问题抽象成蚂蚁觅食过程中寻找最优路径的过程,从而运行蚁群算法进行优化。

图3 蚂蚁觅食示意图Fig.3 The ant foraging diagram

假设蚂蚁从第一位出发,依次经过每位寻找食物,每一位的状态有两种,不是“0”就是“1”,当蚂蚁沿实线由1到2则将起点1的状态表示为“1”,当蚂蚁沿虚线由1到2则将起点1的状态表示为“0”,其他的依次类推。由此可见,蚂蚁最终找到食物的路径的二进制组合为:00000000~11111111,将其转化为十进制即为0~255,正好是阈值的解空间范围。该问题中,觅食路径的好坏与这条路径的目标函数有关,目标函数越大,则路径越优。一个二进制代码代表一条路径,即一个阈值的候选解,将此二进制代码解码后为:

其中bi为第i位的状态。

运用m只蚂蚁来建立问题的解,其长度为8并且解中的每一个元素为相应位的状态,蚂蚁运用信息素给每位状态进行标记。τij表示第位的状态为j时的信息素浓度。每位仅有2种信息素浓度,状态为0的和状态为1的信息素浓度。运用蚁群算法求解阈值的具体实现步骤如下:

1)参数初始化。令时间n=0、循环次数Nc=0和蚂蚁数目k=0,设置最大循环次数 Ncmax,令 τij(n)=const,其中 const表示常数,且初始时刻 Δτij(0)=0。

2)循环次数 Nc=Nc+1。

3)蚂蚁数目 k=k+1。

4)路径选择。蚂蚁k在运动过程中,根据各条路径上的信息量决定其转移方向,用tabuk来记录蚂蚁k所走的路径。在搜索过程中,蚂蚁k在第i位状态为j的概率为:

式中,α为信息启发因子,表示轨迹的相对重要性,反映了蚂蚁在运动过程中所积累的信息在蚂蚁运动时所起的作用,其值越大,则该蚂蚁越倾向于选择其他蚂蚁经过的路径,蚂蚁之间协作性越强。

5)若 k<m,转第 3)步,否则执行第 6)步。

6)信息更新。为了避免残留信息过多,引入人类大脑的记忆特点,在信息不断存入大脑的同时,存储在大脑中的旧信息随着时间的推移逐渐淡化,甚至遗忘。信息量的调整规则如下:

式中,ρ表示信息素挥发系数,则1-ρ表示信息素残留因子,为了防止信息的无限积累,ρ的取值范围为:ρ⊂[0,1),Δτij(n)表示本次循环中第i位状态为j上的信息素增量,(n)表示第k只蚂蚁在本次循环中残留在第i位状态为j上的信息素量。目标函数选择选择最大类间方差法中的maxσ2(t),根据此函数来决定信息素的更新。

7)若目标函数达到最优或循环次数达到最大值,则结束循环并输出计算结果,否则清空tabuk并跳转到第2)步。

4 实验结果与分析

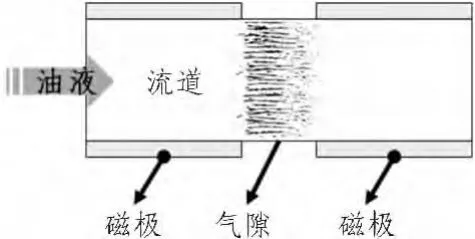

在线铁谱成像结构示意如图4。

图4 成像结构示意图Fig.4 diagram of image structure

三峡电厂现场,工作人员选取了5号水轮发电机组2012年油液进行了在线测试,实验在线磨粒获取的图像如图5(a),根据 otsu法,磨粒图像处理结果如图5(b),基于蚁群算法改进Otsu法对磨粒图像处理结果如图5(c)。

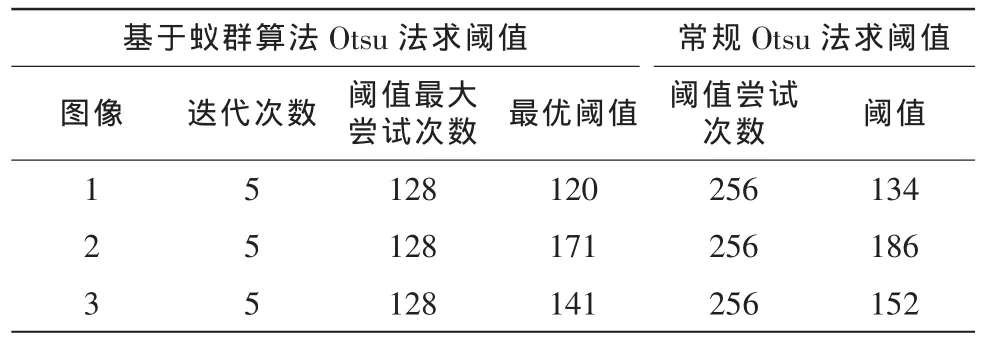

本算法实际所用参数如下:α=1,蚁群规模N=3,信息素更新和局部搜索比例为0.2,信息素保留率ρ=0.5,实验中设置最大迭代次数为5,蚂蚁个数k=10,所以搜索次数为60次,表1中列出了基于蚁群算法改进Otsu法和常规Otsu法所选取的最佳阈值比较。

图5 三种磨粒图像对比Fig.5 Comparisons of three abrasive images

表1 改进方案和原方案比较Tab.1 The improvement plan and the original plan

由表1可以看出,经过60次阈值搜索全部求得最佳阈值,说明此方法的自适应性良好。蚁群算法阈值搜索次数均在100次以下,而常规Otsu法都需要256次阈值尝试。

综上所述,本文方法比常规Otsu法阈值尝试次数减小50%,缩短了搜索时间,改进Otsu法可以加快最优阈值的搜索过程,使其执行效率得到较大的提高。

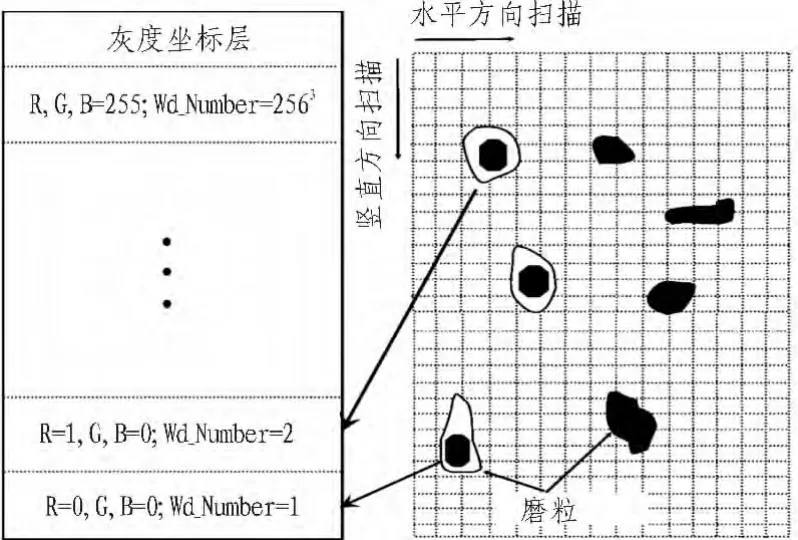

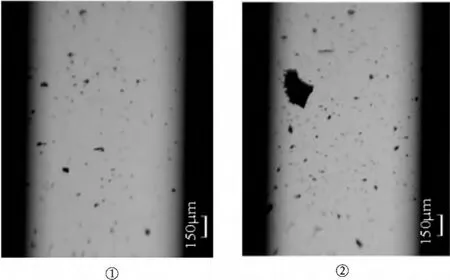

与此同时,采用基于灰度堆栈空间的磨粒自动定位方法提取并量化磨粒特征信息,示意图如图6;为了建立统计像素点与实际长度关系,在成像装置前加入直尺标度后获得如图7。

图6 灰度堆栈空间的磨粒自动定位示意图Fig.6 Automatic wear particle orientation of gray stack space

图7 编码为①、②加入尺度大小的磨粒图像Fig.7 Code is①、② adding scale particle image

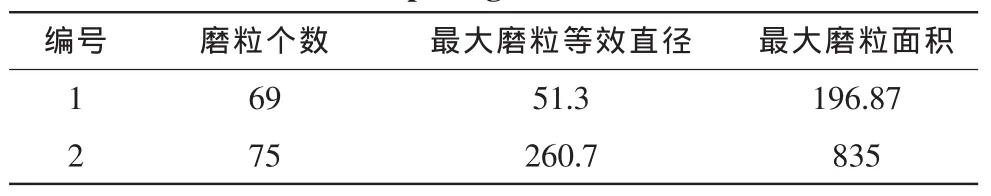

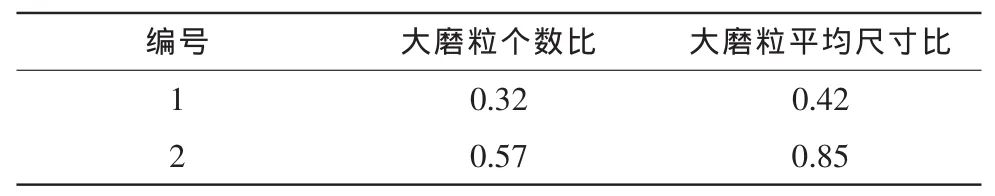

基于蚁群算法Otsu法提取的磨粒形态特征和统计特征如表 2、表 3。

表2 形态特征Tab.2 M orphological characteristics

表3 统计特征Tab.2 Statistical characteristic

5 结束语

油液监测技术领域,在线铁谱传感器相较于其他传感器,有着获得的信息量大、信息不易处理、诊断复杂、诊断结果对摩擦学专家的技术和经验依赖性强等特点。通过现场实践在线图像特征分析处理方法可以看出,本文提供的基于蚁群算法改进Otsu方法,对解决在线铁谱图像分析中磨粒特征信息提取、自动识别、故障诊断等摩擦磨损问题提供了很好的参考和借鉴。

[1]谢友柏.摩擦学的三个公理 [J].摩擦学学报,2001,21(3):161-166.XIE You-bo.The three axioms of tribology[J].Tribology,2001,21(3):161-166.

[2]WU Tong-hai,MAO Jun-hong,WANG Jing-tao,et al.A new on-line visual ferrograph[J].Tribology Transactions,2010,52(5):623-631.

[3]陶辉,冯伟,贺石中,等.一种融合在线铁谱图像特征信息的磨损状态诊断方法[J].哈尔滨理工大学学报,2012,21(4):13-19.TAO Hui,FENG Wei,HE Shi-zhong.A fusion of on-line Ferrograph image feature information of wear condition diagnosismethod[J].Journal of Harbin University of Science and Technology,2012,21(4):13-19.

[4]武通海,邱辉鹏,吴教义,等.图像可视在线铁谱传感器的图像数字化处理技术[J].机械工程学报,2008,21(6):83-87.WU Tong-hai,QIU Hui-peng,WU Jiao-yi,et al.Journal of image,the visual on-line Ferrograph sensor of digital image processing technology of[J].mechanical engineering,2008,21(6):83-87.

[5]WU Tong-hai,WANGWei-gang,WU Jiao-yi,etal.Improvement on on-line ferrograph image identification[J].Chinese Journal ofMechanical Engineering,2011,23(1):1-6.

[6]李艳军,左洪福,吴振锋,等.基于D-S证据理论的磨粒识别[J].航空动力学报,2003,18(1):53-58.LI Yan-jun,ZUO Hong-fu,WU Zhen-feng,et al.D-S evidence theory of wear particle recognition[J].Journal of Aerospace Power,2003,18(1):53-58.

[7]YE Zhi-wei,ZHENG Zhao-bao,YU Xin-ning.Automatic threshold selection based on ACO[C]//Beijing:IEEE International Conference on Neural Networks and Brain,2005,52(2):120-123.