SLP方法在工厂布局优化中的应用

西安工程大学机电学院 张 钰 陈永当 王俊峰

物流设施布局是整个物流网络系统的关键节点,是连接上、下游的重要环节,起着承上启下的作用,并且这些大型设施的建设和运营需要耗费大量的资源。因此,这些设施的选址十分重要,合理、科学的设施选址可以有效地节约资源、降低物流成本,优化物流网络和空间布局,提高企业物流的经济效益和社会效益,确保提供优质服务,是实现集约化经营、建立资源节约型物流至关重要的一步。

1.系统设施规划布置方法SLP(Systematic Layout Planning)

设施规划是根据系统需要达到的功能目标,对系统内的各项设施、人员、物资等进行系统的规划和设计,以求物流路线系统的合理化、最优化,通过改变和调整布置调整和优化生产物流,达到提高整个生产系统经济效益的目的。

系统布置设计(SLP)方法主要是通过对企业生产流程、物料运输等进行详尽分析的基础上,运用以作业单位物流与非物流的相互关系分析进行生产设施规划设计的方法,通过图形和表格将数据表现出来,条理清晰进行工厂及厂内设施的布置设计。利用SLP方法,对企业物流设施进行合理规划,有效的缩短生产周期。

2.SLP在工厂布局中的应用

2.1 概况

某减速器厂有地16000m2,厂区南北为200m,东西宽80m,现需要进行厂房的平面布置和优化,减少物料的重复搬运,降低运输成本,达到最优生产系统。

根据减速箱的结构及工艺特点,设立11个单位,分别为原材料库、铸造车间、热处理车间、机加工车间、精密车间、标准件和半成品库、组装车间、锻造车间、成品库、办公服务楼、设备维修车间,分别承担原材料的存储。备料、热处理、加工与装配、产品性能试验、生产管理等各项生产任务。

2.2 SLP分析

2.2.1 产品工艺过程

通过对减速器生产工艺的分析,计算出生产过程的物流量,从收集的大量数据中,找出关键操作点。

减速箱的生产过程可分为零件加工阶段→总装阶段→性能实验阶段,所有零件、组件在组装车间集中组装。将减速箱所有工艺过程汇总在一张图中,得到减速箱总工艺过程图。该图清楚地表示出减速箱生产的全过程以及各工序和各作业单位之间的物流情况。

2.2.2 绘制产品初始工艺过程

为了研究各零件、组件生产过程之间的互相关系,将总工艺过程图中的产品按照物流强度大小顺序,由左到右排列于产品工艺过程表中,即最左边的产品物流强度最大,由左到右物流强度逐渐递减,这样得到减速箱工艺过程表如表1所示。

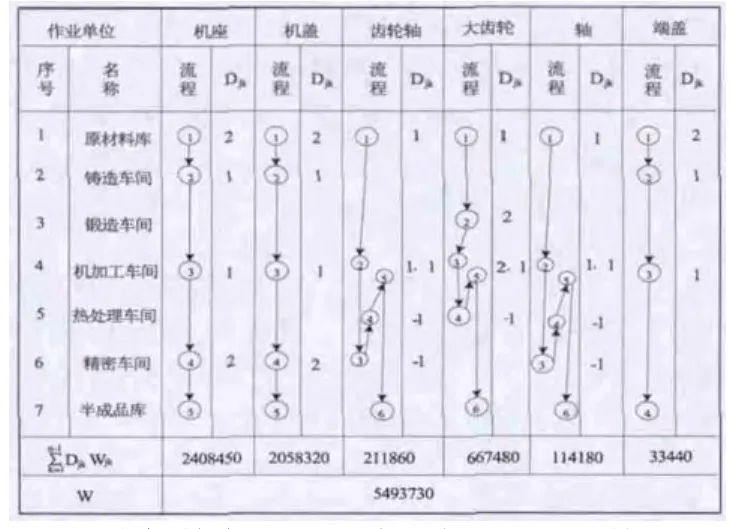

表1 初始产品工艺过程表

由初始产品工艺过程表—可知,按照现行的工艺顺序,存在物流倒流的情况,为了使物流顺流强度W达到最大,可对某些作业单位的顺序进行交换。经计算发现交换作业单位3与4、5与6,可使顺流强度到达最大。通过交换调整,得到调整后的较佳产品工艺过程如表2所示。

表2 较佳产品工艺过程表

2.2.3 物流分析

(1)绘制从至表

根据减速箱较佳产品工艺过程表,绘制出减速箱工艺过程物流从至表,如表3所示。

(2)绘制物流强度汇总表

根据产品的工艺过程和物流从至表,统计各单位之间的物流强度,并将物流强度汇总到物流强度汇总表4之中。

表4 物流强度汇总表

(3)物流强度分析表

将个作业单位对的物流强度按大小排序,自大到小填入物流强度分析表中,根据物流强度分布划分物流强度等级。

作业单位对或称为物流路线的物流强度等级,应按物流路线比例或承担的物流量比例来确实。针对减速箱的工艺过程图,利用表4中统计的物流量,按由小到大的顺序绘制物流强度分析表,对于作用单位之间不存在固定的物流,物流强度等级为U级。

(4)绘制作业单位物流相关图

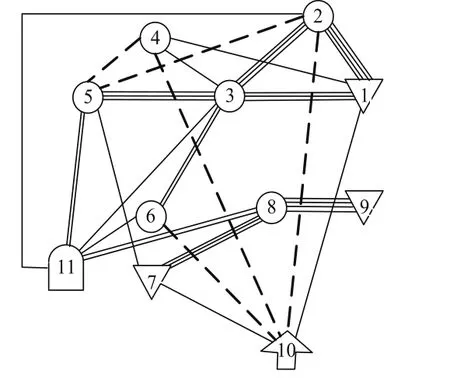

根据以上分析,绘制作业单位物流相关图,如图1所示。

表3 减速箱加工工艺从至表

图1 作业单位物流相关图

2.2.4 作业单位非物流相互关系分析

针对减速箱生产特点,制定各作业单位间相互关系密切程度理由为:①工作流程的连续性;②生产服务;③物料搬运;④管理方便;⑤安全及污染;⑥振动、噪声、烟尘;⑦人员联系;⑧信息传递。根据减速箱各作业单位关系密切程度理由制定减速箱“基准相互关系”,在此基础上建立非物流作业单位相互关系图,如图2所示。

图2 作业单位非物流相关图

2.2.5 作业单位综合相互关系分析

从图1和图2可知,减速箱厂作业单位物流相关与非物流相互关系不一致。为了确定各作业单位之间综合相互关系密切程度,需要将两表合并后再进行分析判断。其合并过程如下:

(1)选取加权值

加权值的大小反映工厂布置时考虑因素的侧重点,对于减速箱来说,物流因素(m)影响并不大明显大于其他非物流因素(n)的影响,因此,取加权值m:n=1∶1。

(2)综合相互关系的计算

根据该厂各作业单位对之间物流与非物流关系等级的高低进行量化,并加权求和,求出综合相互关系。

(3)划分关系密级

通过计算得到综合关系分数取之范围为-1~7,按分数排列得出各分数段所占比例如表5所示。在此基础上与表中推荐的综合相互关系密级程度划分比例进行对比,若各等级相差太大,则需要对作业单位对之间的关系密切程度作适当的调整,使各等级比例与相互关系密级与划分比例推荐的比例尽量接近。

表5 综合相互关系密级等级划分

(4)建立作业单位综合相互关系表

将表6中的综合相互关系总分转化为关系密级等级,绘制成作业单位综合相互关系图,如图3所示。

图3 作业单位综合相互关系图

2.3 工厂总平面布置

由于减速箱厂作业单位之间相互关系数目较多,为绘画方便,先计算各作业单位的综合接近程度。综合接近程度分数越高,说明该作业单位越应该靠近布置图中心;分数越低,说明该作业单位应该远离布置图的中心,最好处于布置图的边缘。因此,布置设计应该按综合接近程度分数高低顺序进行,即按综合接近程度分数高低顺序来布置作业单位顺序。各作业单位布置顺序依次为:①机加工车间;②组装车间;③原材料库;④精密车间;⑤铸造车间;⑥半成品库;⑦精密车间;⑧成品库;⑨热处理车间;⑩锻造车间;1111设备维修车间。

在绘制作业单位位置关系图时,作业单位之间的相互关系用表6所示的连线类型来表示。为了绘制简便,用“○”内标注号码来表示作业单位,而不严格地区分作业单位的性质。减速箱厂作业单位位置相关图如图4所示。

表6 关系密级表示法

选取绘制比例1∶1000,绘制单位为mm,减速箱厂作业单位面积相关图,如图5所示。

图4 减速箱厂作业单位位置相关图

图5 减速箱厂作业单位面积相关图

2.4 方案的评价与选择

综合考虑物流因素和非物流因素对工厂设施布局的影响,运用加权因素法对减速箱厂进行评价,通过计算选择综合评分最高的方案为工厂布局最优方案。

3.结论

(1)运用SLP系统布置设计方法对减速器厂进行平面布置,可以有效的改善车间之间的物流量,减少重复搬运距离,提高了工厂内的搬运效率。

(2)通过SLP进行设施布置改善后,有效的减少了物流搬运中出现的交叉迂回现象,极大的提高了车间内的物流效率,使得设备、工人和空间得到了有效的利用,降低了产品成本。

(3)对工厂的布局优化也有利于工作环境的改善,使生产更加安全可靠,便于管理、监督。

[1]蒋祖华.工业工程专业课程设计指导书[M].北京:机械工业出版社,2006.

[2]齐二石.物流工程[M].北京:中国科技出版社,2005.

[3]刘旺盛.系统布置设计-SLP法的改进研究[J].物流技术,2006(10):82-85.

[4]朱耀祥.设施规划与物流分析[M].北京:机械工业出版社,2004.

[5]柴磊.基于SLP方法的农产品物流中心布局优化[J].问题研究,2007(12):54-55.

[6]蒋祖华.工业工程实践案例及方法[M].清华大学出版社,2008.

[7]阚树林.基础工业工程[M].高等教育出版社,2005.