超声波探伤系统在中厚钢板生产中的应用和评价

丛 琛

自动化

超声波探伤系统在中厚钢板生产中的应用和评价

丛 琛

(马钢股份有限公司工程管理部,安徽马鞍山243000)

介绍了超声波自动探伤系统的基本组成,描述了关键技术和系统的基本参数。通过对钢板的对比探伤分析,超声波自动探伤系统不但满足了生产流程的要求,对钢板自动评级及提高钢板质量起到了促进作用。

超声波探伤;报警;缺陷;自动评估;应用

1 引言

近几年,随着我国工业化和现代化建设的迅猛发展,管线钢、船板、锅炉用钢板的需求量剧增,加之这类板材应用在高温、高压、高速度或高应力场合的特殊性,所以对中厚钢板的内部质量及使用安全提出了更高的要求,可对于大面积、高强度的板材内部缺陷检测,仅仅依靠手工探伤,存在着探伤覆盖率低,速度慢,探伤结果不准确,探伤工人劳动强度大等问题,难以满足日益扩大的专用板生产需求。超声波无损检测因为具有检测灵敏度高、指向性好、检测速度快、穿透力强等优点,成为检查钢铁产品内在质量的理想手段,在线超声波自动化探测系统是以自动探伤为基础,定量计算缺陷的长度、面积、百分比,并根据相关国内特殊的行业标准,自动评价和确认钢板的内部质量等级。目前钢板超声波探伤技术正向实时成像、自动评价的超声波全自动探伤方向发展。

2 自动化超声波探伤系统介绍

超声波检测技术作为无损检测的重要手段,提供了一种评价固体材料的微观组织及相关力学性能,微观和宏观不连续性的有效方法。当超声波从一种介质进入另一种介质时,将反射回部分声能,当钢板中存在缺陷时,由于缺陷介质与钢的声阻抗不同,即有反射现象发生。超声脉冲反射法就是通过测量信号的往复时间确定缺陷深度,测量回波信号的幅度来确定缺陷的大小和方向。

在线自动化超声波探伤系统是综合运用机械、超声、电子、信号处理、计算机、网络等技术,实现自动扫查、自动判定缺陷、自动确定缺陷大小和位置、自动评定缺陷等级的综合性系统设备,该系统实现了100%全覆盖式一次性通过扫查。

实现方法是:由若干个探头(如4个)组成一个组合,形成一定的声束宽度(72 mm),每个探头组间隔一定距离(144 mm),根据被检测钢板宽度而设置的若干对(如15对)主探头组“一”字排列,分为两排在线一次性纵向扫查,单独设置两组探头组合,进行周边100%扫查;若干台多通道的主探伤仪和一台多通道的边部探伤仪并行工作,各台探伤仪的每个通道在同步电路的控制下,轮流循环工作;回波信号顺序进入高速A/D变换电路,进行数字化;数字化后的回波数据,由报警电路和高速处理器对波形的相位、幅度等特征进行相干分析,剔除干扰杂波后,根据设定的报警门限,对越过门限的波形数据加入缓存并产生中断,数据处理微机收到中断后,读取探头的探查位置和回波数据,然后依据当前所探板材的种类、厚度及波形的特征,得出缺陷的当量大小,再与已知的专家特征库中的数据及标准要求进行比较,评定缺陷的级别。最后用图像信息处理的办法,生成缺陷分布图,检出钢板中所有标准要求的危害性缺陷。

3 关键性技术应用

3.1 缺陷报警处理方法

在自动化探伤系统中,探头对钢板的相对速度都很高,不可避免地引起灵敏度的改变,为了防止引起误报,采用比例报警技术,(需要说明的是,无论什么方法,耦合机构都必须保证有足够的检测灵敏度,声能无法返回或返回甚少时,是无法检测到缺陷的)。另两条就是缺陷波F1逸50%进波报警和回波B1<50%的失波报警,通过三种报警技术的应用,极大地减少了漏报和误报。

3.2 相关报警技术

超声波探伤技术还采用了时间相关、特征相关和位置相关三种技术。为可靠地检出缺陷,任一通道的重复频率必须保证单个缺陷至少连续报警N次,特征相关报警就是对报警波形的相位,升、降时间进行进一步分析,以剔除连续三次干扰杂波产生的误报。位置相关就是对缺陷点的分布以及单位面积内的报警信息进行分析,剔除耦合不良,仪器失常及表面问题等引起的误报。

3.3 通带滤波技术

在线自动化探伤系统中,使用的都是5 M的探头,对此特定检测频率,在模拟电路和数字电路中加有带通滤波器,允许5 M左右的频率信号通过,其它频率信号被削弱。因此,探伤仪具有很强的抗干扰能力。

3.4 自动增益和自动评估技术

由于钢板厚度、材质和内部缺陷是复杂多变的,不同种类的钢板,缺陷变化千差万别,为适应未知情况,本系统具有自动增益设定和自动评估功能,评估系统采用权限分级控制,能对钢板中的线状缺陷自动进行长度测量,自动进行面积测量和百分比测量;能自动评定出钢板的实际探伤级别,能对钢板中的缺陷进行精确的定位;能打印出探伤图及缺陷的位置标注。建立的专家库系统,可以根据经验修改评估算法和关键参数,实现自动评级,以提高自动评定钢板等级的科学性和合理性。

3.5 单点缺陷合并理论

按照超声波探伤要求,合并后的单点缺陷的集合组成缺陷区,计算出各个伤区的指示长度、指示面积、面积百分比,取各伤区指示长度的最大值Lmax、指示面积的最大值Smax、面积百分比的最大值Pmax,再按执行标准对钢板进行自动判级。

4 对比探伤试验结果分析

超声波探伤设备系统安装调试完成后,要经过一段时间的对比实验是很重要的,要确定对探伤准确无误后,探伤系统才能投入使用,在探伤对比阶段,最少要进行上百张次钢板的探板工作。例如在某工程项目做的探伤对比实验中,共探板280多张次(包括同一钢板多次探伤),排除重复探伤,共探钢板112张,钢板厚度从12 mm到30 mm,宽度从1600 mm到2500 mm,长度从6300 mm到11450 mm。其中有缺陷钢板51张,完全没有缺陷的钢板61张。有缺陷的钢板中一级钢板17张,二级钢板2张,改判钢板32张。判级合格的钢板和手工探伤完全一致。改判有误的钢板9张。因表面弯曲度、表面打磨、表面戳伤造成灵敏度变化的误判6张。因表面污物(沙子、铁屑、钢丝、边部毛刺)造成耦合不好的误判2张,该问题为偶然因素。因为干扰波引起的单点缺陷误报但判级正确的钢板6张,该问题通过改变探伤速度和相关报警技术解决。

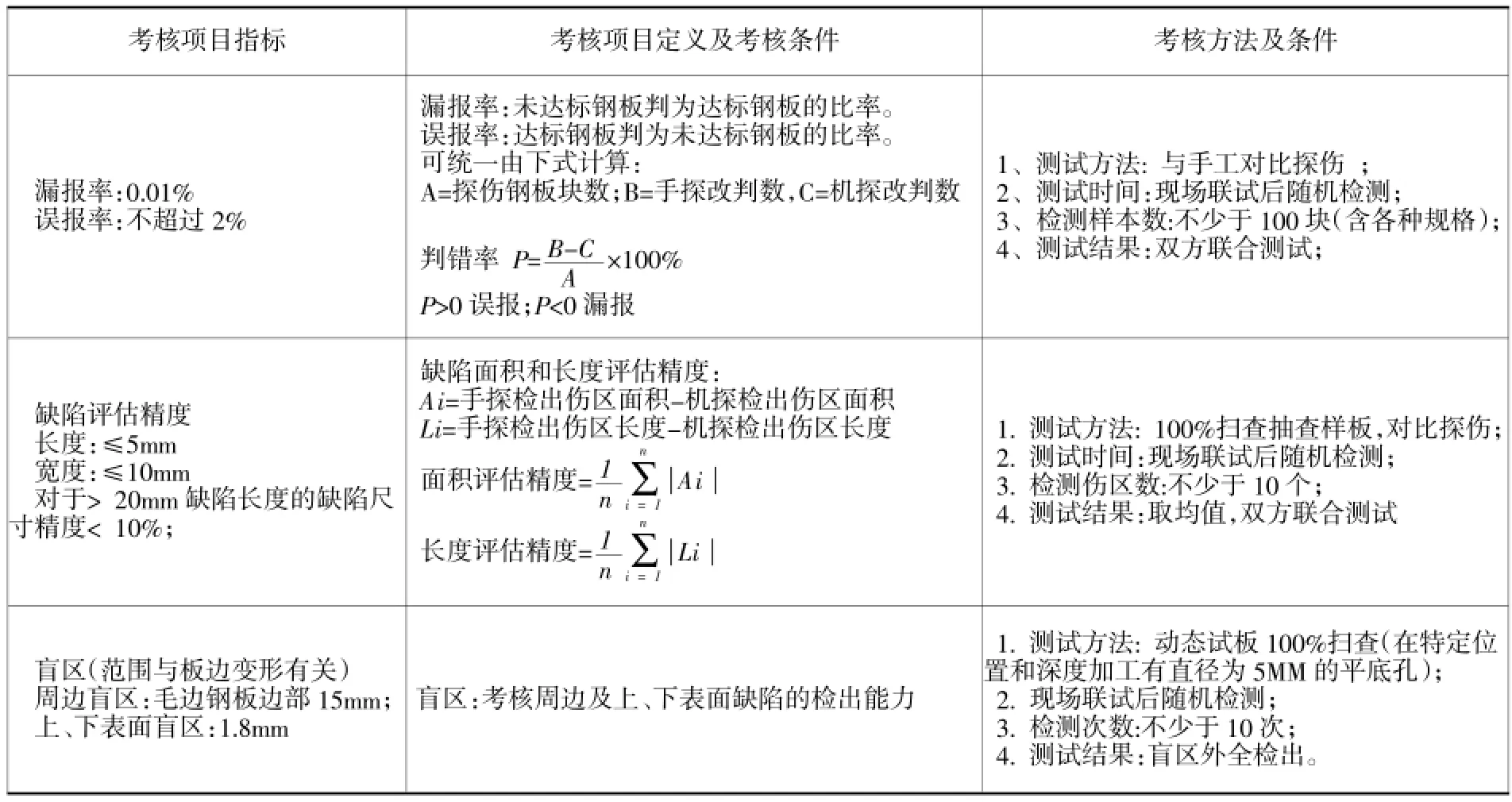

因耦合水质引起的单点缺陷漏报但判级正确的钢板1张,该问题通过改善水质解决。综合以上结果,自动探伤合格,人工探伤也合格的准确率100%,自动探伤不合格,人工探伤合格的误报率为9/112=8.04%,排除已解决问题和偶然因素,误报率不超过2%。其超声波对比探伤技术保证及功能考核依据如表1。

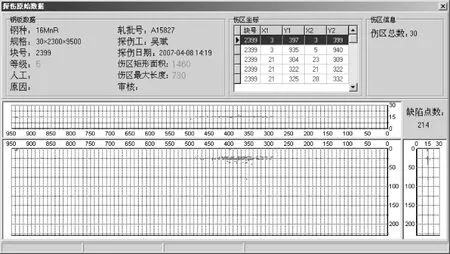

图1为一实际探测钢板缺陷分布图的探伤报告。

5 结语

在线自动化超声波探伤设备和评价系统,要结合现场具体情况,以实现占用场地少,空载时间比例小,在实际应用中科学合理地将现场生产工艺、专家经验、管理制度与探伤软件相结合,使系统具有良好的稳定性、可靠性,加快探伤节奏,提高探伤产量;利用缺陷评估算法,减少了漏探、误探,确保了检测结果的准确可靠,提高了钢板等级评定的准确性。

表1 超声波对比探伤技术保证及功能考核依据

图1 实际探测钢板缺陷分布图的探伤报

目前国内生产的在线自动化超声波探伤设备已实现了超声检测结果的三维位置显示,并且能对钢板内部质量进行定量评价,保证了系统的先进性和实用性,与国外同类探伤系统(加拿大NDT公司、日本Mitsubishi公司、德国Nukemu、NDT公司等)相比,在易用性、经济性、可维护性方面都有较大优势,已经成为中厚板检测的重要手段之一,成为很有应用前景的主流的无损检测方法。

[1]Albert S.Birks,Robert E.Green,Jr等.美国无损检测手册(超声卷) [M].上海:世界图书出版公司.1996年.

Application of the Supersonic Flaw Detecting System in Medium and Heavy Plate Production and Performance Assessment

Cong Chen

(Project Management Dept.of Maanshan Iron and Steel Co.Ltd.,Maanshan,Anhui 243000,China)

Thebasicconfigurationofautomaticsupersonicflawdetectingsystemis introduced and the coretechnologyandbasicparameters ofthesystemarepresented. Through comparative analysis of flaw detection for steel plates,it is proved that the automatic supersonic flaw detecting system not only satisfies the requirement of production process,but also plays a positive role in automatic plate classification and improvement of plate quality.

supersonic flaw detecting;alarm;flaw;automatic evaluation;application

TP274

B

1006-6764(2014)10-0068-03

2014-06-26

丛琛(1963-),男,1988年毕业与华东冶金学院,大学本科学历,工程师,现从事电气管理工作。