极软岩返修巷道钢管混凝土支架支护方案研究*

高延法 冯绍伟 刘珂铭 黄华意 谢浩 朱德保

(中国矿业大学 (北京)力学与建筑工程学院,北京市海淀区,100083)

目前,软岩巷道支护通常是将现有的锚网喷支护、预应力锚杆 (索)、金属支架、钢筋混凝土支护、料石碹支护等技术加以组合对巷道进行支护。但由于巷道变形的力学机制较为复杂,现在软岩巷道支护依然面临不少难题与挑战。

井下灌注式钢管混凝土支架是一种承载力高、惯性矩大、具有良好力学性能并且施工方便的支护形式。借助内填混凝土,增强管壳的稳定性,借助钢管壳的约束作用使混凝土处于三向受压状态,使内部混凝土具有更高的抗压强度和抗变形能力,二者力学性能上的共生现象使得材料的强度得以充分发挥,在相同用钢量的条件下,钢管混凝土支架的承载能力可达U 型钢支架的3倍,特别适合于软岩巷道、深井巷道和动压巷道的支护。本文以龙口北皂煤矿二采区回风巷为工程背景,介绍了钢管混凝土支架在极软岩返修巷道中的应用,为其他条件类似的软岩巷道的稳定性控制提供借鉴。

1 北皂煤矿返修巷道地质条件

北皂煤矿海域二采区回风巷埋深350m,位于煤2顶板中。返修巷道试验段位置主要在煤2上部的含油泥岩顶板中。煤2顶板含油泥岩单轴抗压强度5.7~12.5 MPa。

二采区回风巷原有支护采用U36 钢棚壁后浇注支护,钢棚间距800mm。巷道顶板破碎区采用加打锚杆及加密顶梁方法支护。U36 型钢支架支护后,巷道局部出现平顶,碹骨腿部内收,支护3个月后,巷道宽度由原来的4.3m 缩小到3.0m,底臌变形量超过1m,已不能满足巷道使用需要。由于U36支架支护强度不够,不能提供足够的支护反力,在围岩压力作用下,支架结构破坏严重,失去承载能力。

2 现场地应力测量与岩石力学参数测试

2.1 现场地应力测量

采用套孔应力解除法在北皂煤矿海域试验巷道处进行了地应力测量,地应力测量使用空芯包体应力计。测量结果如表1。测量结果得出了3个主应力大小,其中最大主应力σ1为11.1 MPa,σ1方向的方位角为236.9°。

表1 二采区回风巷地应力测量结果

2.2 岩石力学参数测试

在北皂煤矿井下现场取芯,在实验室对岩石试块强度进行测试,岩石力学参数见表2。

2.3 岩石水理性质及矿物成分测试

实验室测试结果表明,岩石中粘土矿物含量平均为42.7%,最高达72.7%。在粘土矿物中,蒙脱石含量为60%~90%。岩石吸水率为20%~50%,平均36.2%。岩石膨胀率为8%~18%,平均13.5%。

综合测试表明二采区回风巷道围岩属于典型的吸水膨胀性极软弱岩层。

表2 岩石力学参数

3 基于钢管混凝土支架的复合支护方案设计

依据二采区回风巷地应力测量结果、巷道围岩特性与返修巷道现场实际及尺寸要求,设计了基于钢管混凝土支架的复合支护方案。

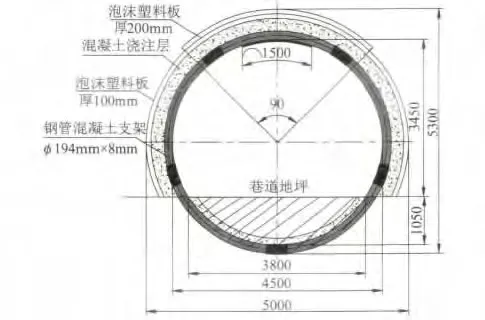

3.1 钢管混凝土支架设计

支架断面形状设计为圆形,内径为4.5m,地坪巷道断面尺寸3.8 m×3.45 m (宽度×净高)。支架主体钢管选用ø194mm×8mm 的20#无缝钢管,单位长度重量为36.7kg/m,钢管混凝土支架结构分为左帮段、右帮段、左底拱段、右底拱段和顶拱段,套管连接。支架之间使用钢管混凝土连杆连接,支架间排距0.8m。

3.2 支架壁后碹体支护设计

金属网钢筋直径为8 mm,网孔大小100 mm×100mm。让压泡沫塑料板厚度200mm,给予巷道围岩一定的预留变形量。支架与围岩之间充填400mm 厚的C20混凝土碹体。

基于钢管混凝土支架的复合支护方案如图1所示。

图1 钢管混凝土支架支护巷道断面图

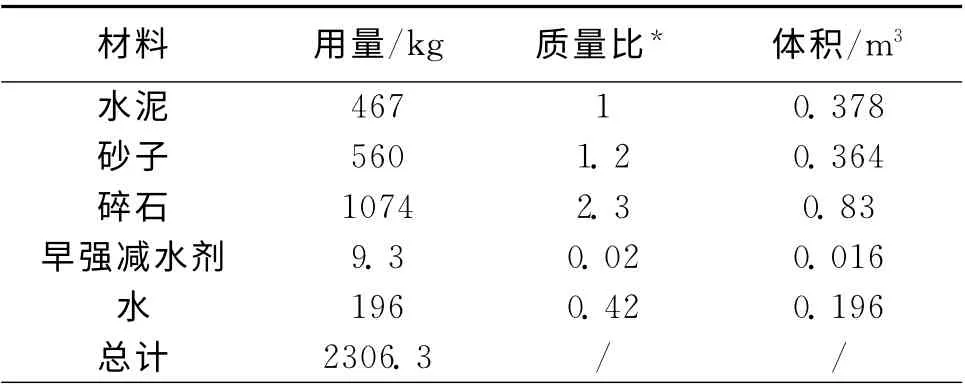

3.3 混凝土配比设计

钢管核心混凝土强度等级为C40。水泥选用42.5 级普通硅酸盐水泥。粗骨料选用粒径5~20mm的碎石,细骨料选用粒径0.35~0.5mm优质河砂。混凝土坍落度大于180mm。混凝土配比与材料用量见表3。

表3 混凝土配比

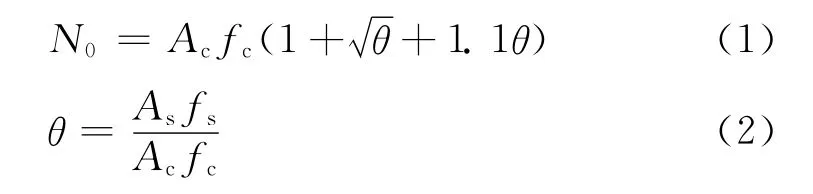

3.4 支架承载力计算

3.4.1 支架短柱承载力计算

支架钢管规格为ø194 mm×8mm,钢管混凝土结构轴压短柱极限承载力设计值N0为:

式中:fs——钢材的屈服极限,取215N/mm2;

fc——混 凝 土 轴 心 抗 压 强 度, 取19.1N/mm2;

As——钢管横截面积,取4672mm2;

Ac——钢管内填混凝土横截面积,取24872 mm2;

N0——钢管混凝土结构轴压短柱极限承载力,kN。

将已知数据代入式 (1)和式 (2),得钢管混凝土结构轴压短柱极限承载力为2247kN。

3.4.2 支架承载能力计算

钢管混凝土支架上部半圆拱的极限承载能力表示为:

式中:Nu——钢管混凝土支架上部半圆拱的极限承载力,kN;

φ——折减系数,考虑长细比和偏心率的影响,折减系数取0.78。

将已知数据代入式 (3),得钢管混凝土支架的极限承载能力为1752.7kN。

4 支架载荷与巷道变形监测

4.1 钢管混凝土支架载荷监测

分别在支架的顶部、两帮及左右两底脚处安装液压枕6台,平均3d观测一次,观测数据曲线如图2所示。

图2 钢管混凝土支架载荷观测曲线

图2显示,钢管混凝土支架在15d达到稳定,稳定后该支架左顶、左帮、左底脚、右顶、右帮、右底脚分别承受力为43.0 kN、129.3 kN、58.3kN、138.8kN、56.4kN、130.8kN,远小于该型号钢管混凝土支架的极限承载力。

4.2 巷道变形观测

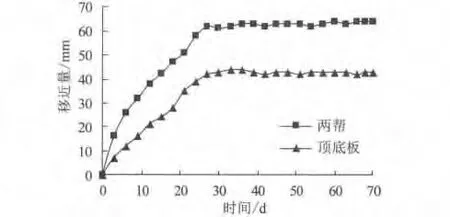

采用十字布点法对两帮变形以及顶底板变形进行观测,每3d 观测一次。钢管混凝土支架支护70d 内测得两帮及顶底板累计移近量如图3所示。

图3 支架变形观测曲线图

图3显示,支护70d后,钢管混凝土支架的两帮累计移近量为61 mm,顶板累计移近量为43mm。钢管混凝土支架支护1a后,又对支架变形进行监测,支架变形已趋于稳定。支护结构的可靠性保证了巷道的长期稳定。

5 结论

(1)北皂煤矿二采区回风巷围岩主要为含油泥岩,岩石单轴抗压强度5~10MPa,粘土矿物含量平均为42.7%,吸水率为20%~50%,膨胀率为8%~18%,属于典型的吸水膨胀性极软弱岩层。

(2)地应力测量得出二采区回风巷处最大主应力为11.1 MPa,方位角为236.9°。

(3)设计了基于钢管混凝土支架的复合支护方案。支架断面设计为圆形,主体钢管选用ø194mm×8mm 的20#无缝钢管,内填C40混凝土,辅以金属网和400mm 厚混凝土碹体支护。

(4)工程实践表明采用基于钢管混凝土支架的复合支护方案能够有效抑制极软岩巷道的变形,维持巷道的长期稳定。

[1] 郭卫卫,柴肇云,康天合等.软岩动压巷道支护加固技术及其应用 [J].中国煤炭,2011(10)

[2] 牛多龙,华心祝,陈登红.深部复杂顶板条件下回采巷道锚网索支护技术 [J].中国煤炭,2013(8)

[3] 王连国,李明远,王学知.深部高应力极软岩巷道锚注支护技术研究 [J] .岩石力学与工程学报,2005 (16)

[4] 肖峰.软弱围岩巷道U 型钢可缩性支架联合支护机理研究 [D].西南交通大学,2007

[5] 康红普,王金华,林健.煤矿巷道支护技术的研究与应用 [J].煤炭学报,2010 (11)

[6] 高延法,王波,王军等.深井软岩巷道钢管混凝土支护结构件性能试验及应用 [J].岩石力学与工程学报,2010 (Z1)

[7] 李学彬.钢管混凝土支架强度与巷道承压环强化支护理论研究 [D].中国矿业大学 (北京),2012

[8] 刘国磊.钢管混凝土支架性能与软岩巷道承压环强化支护理论研究 [D] .中国矿业大学 (北京),2013

[9] 高延法,李学彬.钢管混凝土支架注浆孔补强技术数值模拟分析 [J].隧道建设,2011 (4)

[10] 马正兴.极弱软岩层力学性质与高强度支护技术方案研究 [D].中国矿业大学 (北京),2013

[11] 蔡绍怀.现代钢管混凝土结构 [M].北京:人民交通出版社,2007