富氧燃烧锅炉CO2纯化技术研究综述

黄卫军 李延兵 廖海燕 王 俊 王 鹏

(1.神华国华 (北京)电力研究院有限公司,北京市朝阳区,100025;2.神华江苏国华陈家港发电有限公司,江苏省盐城市,224631;3.华北电力大学,北京市昌平区,102206)

1 引言

化石燃料燃烧排放的CO2对全球环境造成了显著影响,引起了全世界的关注,碳捕集技术越来越受到人们的重视,世界各国科研机构对碳捕集技术进行了深入研究。目前针对燃煤电站锅炉CO2减排的技术路线主要有3种:(1)燃烧前捕集:化石固体燃料进入气化炉,在压力和热量的作用下生产出合成气,合成气为H2和CO,其中CO 在水煤气转换反应器被转换成H2和CO2,CO2与H2分离并被回收,H2作为燃料燃烧; (2)燃烧后捕集:对锅炉烟气中的CO2通过化学吸收、膜分离法、低温蒸馏法等进行分离;(3)燃烧中捕集——富氧燃烧:用高纯度的氧代替助燃空气,同时采用烟气循环调节炉膛内的介质流量和传热特性,可获得高达90%~95%体积浓度 (干基)的富含CO2的烟气,实现CO2的大规模化富集和减排。

富氧燃烧技术与现有燃烧技术具有良好的承接性,加之锅炉烟气压缩纯化技术可实现近零排放,锅炉富氧燃烧烟气压缩纯化技术已经成为21世纪碳捕集技术最具竞争力的一个重要发展方向。

煤粉富氧燃烧烟气中含有燃料的氧化产物及其他杂质(SOX、NOX、HCl、Hg等)。烟气中的水分在运输过程中会冷凝,堵塞管道;烟气中的酸性气体与水结合会腐蚀管道;埋存盐水层中SO2的存在还会使石膏 (CaSO4)和重晶石 (BaSO4)沉积,导致储池堵塞,降低注入能力;烟气中除CO2以外的其他组分会使运输成本增加10%~25%,储存容量增加2~4 倍,因此CO2纯度要求在95%以上。为实现富氧燃烧CO2捕集,需对锅炉排放的烟气进行纯化处理。

2 传统的富氧燃烧CO2纯化技术及系统

传统的烟气处理是将富含CO2的烟气经过冷凝、纯化、压缩等一系列操作最终达到大规模CO2输送和储运的要求,主要是低温冷凝分离的物理过程,将烟气经过多次压缩和冷凝,以引起CO2的相变,从而达到从烟气中分离出CO2的目的。目前富氧燃烧CO2的纯化工艺一般有以下几种。

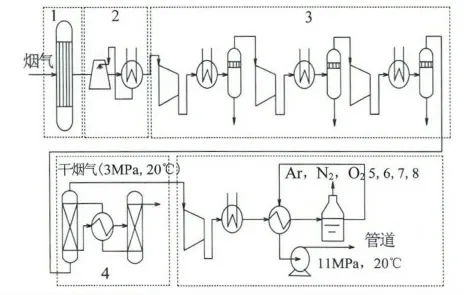

2.1 直接压缩冷凝工艺

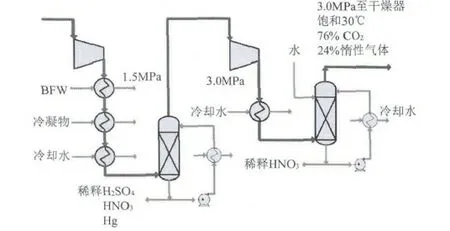

直接压缩冷凝工艺主要包括8个工艺过程,如图1所示。

(1)除尘;

(2)凝结水冷却烟气到常温或采用湿法脱硫工艺冷却,分离出大部分水;

(3)三级压缩三级冷凝分离水,出口压力3 MPa(为接下来的TEG 脱水做准备);

(4)三甘醇脱水工艺进一步脱水到<50ppm;

(5)将干燥的烟气压缩到CO2的临界状态;

(6)冷却使CO2液化;

(7)分离出非冷凝气体 (Ar、N2、O2);

(8)利用高压泵将液态CO2加压到11 MPa进行管道运输。

图1 直接压缩冷凝工艺流程

将混合气体视做理想气体,按照理论方法计算,可得到分离效率接近100%的效果,但实际气体在高压下会偏离理想气体状态,不能按理想气体进行计算。这种方法理论上可行,但是实际分离效果很差,CO2回收率只有40%左右。该工艺的优点是系统比较简单。

采用深冷法对CO2进行分离,理论上来说简单易行,但是随着分离过程的进行,CO2的分压会越来越小,分离也会越来越困难。要提高CO2的回收率,就需要采用多级分离设备,造价也会大大提高,且气体压缩需要消耗大量的能量,会提高厂用电率,因此,深冷法分离还需要进行工程上的论证。

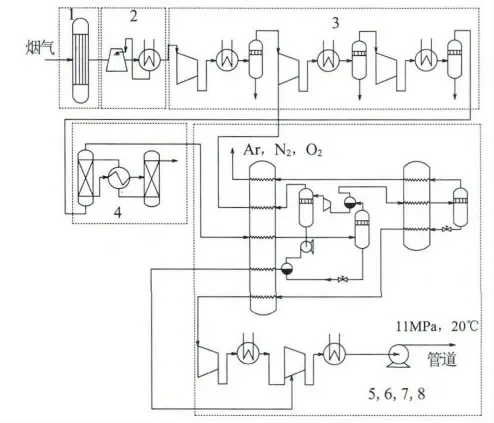

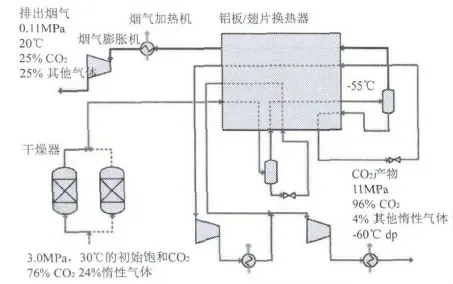

2.2 自产冷量分离工艺

自产冷量分离工艺和直接压缩冷凝工艺相比,除尘、冷却、三级压缩三级冷凝以及TEG 脱水工艺都是一样的,但在最后一步提纯CO2的工艺上有所不同,该工艺通过进行多级分离,然后将分离出来的气体进行泄压降温冷却达到深冷分离气体的目的。此系统的优点是CO2回收率高,缺点是系统比较复杂。自产冷量分离工艺流程如图2所示。

2.3 CANMET 自主分离工艺

CANMET 自主分离工艺的特点是在自产冷量分离工艺多增加一级分离和膨胀进行充分分离并利用自产冷量,并且将一部分气体进行循环分离,设备相应增多,流程更加复杂。据CANMET 实验室的分析比较,自主分离工艺的单位能耗和回收率均比自产冷量分离工艺要好。CANMET 实验室的新型分离工艺流程如图3所示。

图2 自产冷量分离工艺流程

图3 CANMET 实验室的新型分离工艺流程

在工业上经常采用的CO2分离工艺还有精馏法。目前来说比较少用,一般用于天然CO2的提纯上。

3 新颖的富氧燃烧CO2纯化技术及系统

3.1 法液空公司压缩纯化系统

法液空公司 (Air Liquide)认为,烟气组分和CO2成品要求对CO2压缩纯化单元 (CPU)的设计和投资有着非常重要的影响。目前,对CO2成品埋存的要求还没有共识。这些规定需综合考虑运输和最终利用的要求,而且这些规定都不是针对富氧燃烧系统的,并未考虑到烟气中的SOX和NOX,法液空公司提出了3套压缩纯化方案。

(1)无净化:所有烟气经过压缩—干燥—压缩,CO2回收率接近100%,但CO2浓度与进口相当,这种方案适用于CO2进口浓度与期望浓度相当且对其他组分浓度无严格要求的系统。

(2)部分冷凝:压缩—干燥,冷却至非常低的温度冷凝出至少90%的CO2,冷凝箱中CO2浓度取决于成品压力、进口烟气组分、冷凝级数和冷凝温度。对于典型的烟气组成,很容易达到95%浓度的CO2,且将O2控制在1000ppm 级。

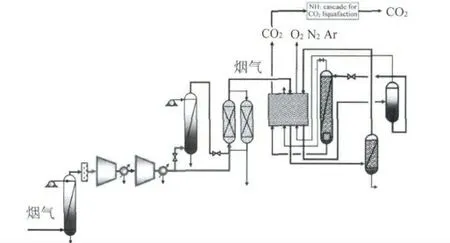

(3)部分冷凝+精馏:在方案2的基础上进一步纯化冷凝CO2,目标仍为90%回收率,很容易得到超过99%纯度的CO2,且O2含量可以更低。图4给出了带精馏系统的压缩纯化系统的流程图。

图4 带精馏系统的压缩纯化系统流程

法液空公司的压缩纯化工艺在澳大利亚Callide 30 MWe富氧燃烧示范电站上得到了应用,该系统每天可以捕集二氧化碳75t,浓度达99.9%。

3.2 普莱克斯公司高、低硫煤压缩纯化系统

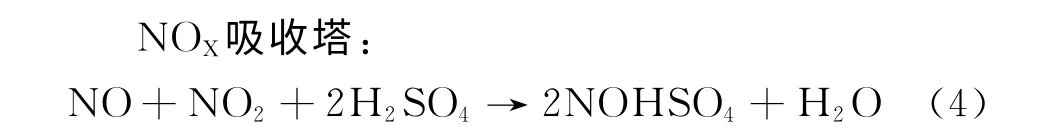

普莱克斯公司针对高硫煤和低硫煤提供了两套相应的SOX、NOX、Hg脱除方法。其中,高硫煤的脱除方法改自铅室法制硫酸工艺,流程如图5所示。

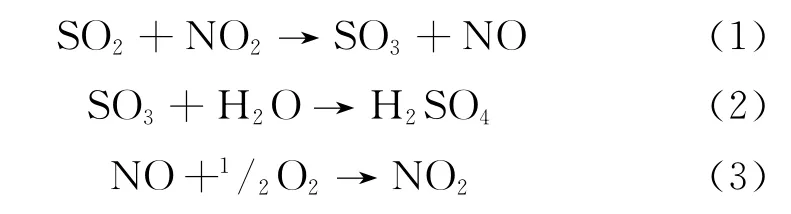

在SO2反应器和NOX吸收塔中发生的反应主要包括:

SO2反应器:

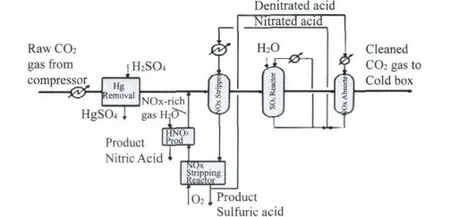

低硫煤工艺首先将烟气冷却至室温,并将冷凝物分离,送到活性炭床进行氧化 (SO2→SO3,NO→NO2),当带有SOX和NOX的活性炭饱和以后,通过 水 洗 除 掉SO3和NO2进 行 重 生 (SO3→H2SO4,NO2→HNO3),根据需要可以用N2进行干燥,然后脱Hg。其工艺流程如图6所示。

随着气源多元化和天然气体制改革深入,天然气电厂多气源和气源市场化会成为趋势。一些气电装机规模较大的企业将会把产业链向上游延伸,通过建设或控制部分气源或LNG 接收站以保障燃料供应,管道天然气不再是唯一的选择。此外,随着页岩气、煤层气以及煤制气等非常规天然气的加快发展,使用这些气源的电厂将会增多,气电企业对燃料成分及热值变化的关注程度也会逐渐加强。

图5 普莱克斯公司高硫煤SOX/NOX/Hg脱除工艺流程

图6 普莱克斯公司低硫煤SOX/NOX/Hg脱除工艺流程

3.3 美国气体化工公司酸性压缩工艺及应用

美国气体化工公司于2006年提出了协同脱除SO2、NOX、Hg的压缩工艺。烟气首先经过填料塔水洗除掉灰分、H2O、HCl、SO3,脱除过程结合湿法烟气脱硝和制酸工艺中的铅室法,重要的反应是:

硝酸生产方法的反应是反应 (8)和反应 (5):

烟气被压缩到约1.5MPa,在这一压力下反应(5)容易将NO 氧化成NO2,反应 (6)容易将SO2转化为SO3。反应 (6)产生的NO 又作为反应物参与反应 (5)。带有再循环液体的接触塔提供了足够的停留时间,保证了通过反应 (5)、反应(6)可完全脱除烟气中的SO2。在所有SO2转化为H2SO4后,烟气被压缩到3 MPa,在这一压力下NOX会通过反应 (8)和反应 (5)转化为硝酸。另一个带有再循环液体的接触塔为脱除NOX提供足够的停留时间,汞与生成的硝酸反应,从而被脱除。如图7所示。

图7 脱除SO2/NOX/Hg的CO2压缩净化系统

再经过再生的干燥床,通过自产冷量将CO2冷却到-55℃ (接近三相点),非冷凝气以气相被分离,其中CO2分压为0.5 MPa,摩尔分数为20%~25%。最后根据需要对CO2进行加压,CO2可达到95%~98%。另外压力为3 MPa的惰性气体可以通过透平回收能量,如图8所示。

图8 CO2压缩和纯化系统

气体化工公司的烟气压缩处理技术已经在德国Vattenfall 30 MWt/h富氧燃烧示范项目中得到了应用,并进行了100%二氧化碳压缩和纯化的试验研究。

常规电厂锅炉烟气中SOX(硫氧化物如SO2和SO3)通过FGD 单元脱除,在FGD 单元中,CaO或CaCO3与SO2反应形成硫化钙、硫酸钙,设备和运行成本均较高。烟气中NOX脱除则采用SCR 单元,脱硝催化剂使用3 年或更短的时间就会因中毒、堵塞而失去活性,催化剂的更换成本较大,运行中工况变动、调整不当导致NOX生成量大,SCR 单元的设备成本及运行成本也较高。利用著名的铅室法和硝酸生产方法压缩处理富氧燃烧烟气,在高压下脱除SOX和NOX,生产商业级硫酸,不仅可以降低设备和运行成本,还可以通过销售硫酸获利。

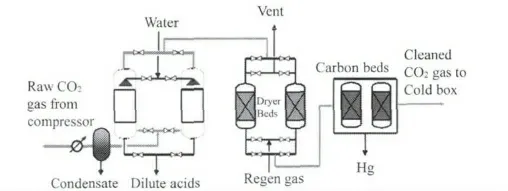

Shah等 (2009)描述的另一种SOX、NOX脱除方法采用活性炭,经过反应 (9)和反应 (5)直接氧化SO2和NO。烟气被压缩到2.5~3.5 MPa,然后送入至少由两个床层构成的活性炭床系统。一个床用于处理烟气,另一个则用来水洗再生。水洗产生稀硫酸和硝酸的混合酸溶液。在脱除SOX和NOX后,烟气经干燥器、活性炭床和冷箱处理。通过采用图9中的冷箱结构,该过程可产生超高纯度CO2。

图9 冷箱CO2分离系统

4 国内富氧燃烧CO2纯化研究

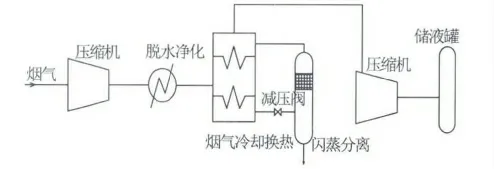

国内各高等院校和有关科研机构开展CCS 的研究已有10 年以上历史。华中科技大学建立了3 MWt/h富氧试验台架,配套了CO2压缩纯化装置,烟气处理能力按照100%设计,该试验装置由四川空分提供。3 MWt/h压缩纯化系统选择了简化的自产冷量分离工艺,其简易流程如图10所示。

CO2提纯设备主要由CO2压缩机、净化系统和冷箱组成,利用CO2物性特点,将处理后的含80%CO2的烟气加压至3 MPa,经过净化后进入冷箱,经两次低温分离得到纯度大于96%的CO2气体。该工艺的特点是可以通过板翅式换热器实现多流股的分离、换热,从而完成CO2节流分离的提纯。

图10 3 MW 压缩系统简易流程

该纯化装置进行了几次试验,没能连续运行。干烟气中CO2含量达到80%左右,但是进入CPU的CO2浓度测试只达到67%左右,分析原因可能是烟道漏风造成。该系统较为简单,没有考虑S、N 等氧化物的脱除。

华北电力大学阎维平教授富氧燃烧煤烟气联合脱硫脱硝试验研究表明:富氧燃烧烟气中NO 在高压常温工况下能高效地转化为HNO3,当压力大于2MPa时,90%以上的NO 均会转化为稀硝酸,且烟气中初始NO 浓度越高,NO 的转化率越大。SO2与NO 的联合脱除试验证明SO2先发生反应,氮氧化物起催化剂作用,SO2转化为SO42-的一次转化率小于35%,采用稀硝酸和稀硫酸溶液再循环与烟气接触将大大提高SO2转化率。

浙江大学惠文博的加压脱除富氧燃烧烟气酸性污染物试验认为NOX-SO2-O2混合气体在非碱性溶液中有一定的脱除效率,在湿润情况下较大的反应压力有助于SO2转化为SO42-,从而提高了SO2的脱除率。

神华国华电力研究院联合国内科研机构、设计单位,拟建一台50kg/h 的CO2压缩纯化中试装置,开展CO2压缩纯化关键技术研究,以掌握系统工艺、设备和关键的运行参数。

5 富氧燃烧烟气压缩纯化技术展望及研究重点

结合富氧燃烧碳捕集烟气需要被压缩的特点,铅室法压缩纯化技术通过简易的压缩纯化过程即可达到95%以上的CO2纯度,满足大规模管道输送和存储的需要。该技术不仅便于回收烟气中的CO2,还能大幅度地减少SO2和NOX等污染物排放,实现污染物的一体化协同脱除,是一种近零排放的清洁燃煤利用技术。

国内外已经开展了富氧燃煤烟气CO2铅室法压缩纯化技术的研究,并在富氧燃烧试验项目中得到初步应用,但是技术稳定性和成熟度还未达到商业利用的要求,还需研究如下重点:

(1)研究富氧燃烧烟气CO2压缩纯化特性,在中间压缩级进行N、S及其他化合物的析出检测,研究N、S等化合物在CO2气体压缩过程中的转化析出机理,研究不同压力、温度下HCl、SO2和NOX等浓度因素对压缩纯化后CO2纯度的影响。

(2)研究铅室法压缩纯化系统及关键设备的工作特性,获取最优功率,降低能耗。探索压缩纯化装置的变负荷适应能力。

(3)研究富氧燃烧CO2烟气中的Hg等重金属的去除方式。

(4)对不同纯度的CO2原料气进行压缩纯化技术经济性分析,找出不同纯度CO2原料气下的最优系统参数变化规律和控制方案。

(5)研究压缩纯化过程中设备的腐蚀特性。

6 结语

富氧燃烧技术与现有燃烧技术具有良好的承接性,富含CO2的烟气经压缩纯化后可实现近零排放。传统和新颖的富氧燃烧CO2纯化技术有各自的优缺点,相对而言,铅室法CO2压缩纯化技术具有在高压下联合脱除SOX和NOX生产商业级硫酸的优势,降低了设备和运行成本。但其技术稳定性和成熟度还未达到商业利用的要求,还需进一步研究CO2压缩纯化特性、设备工作特性、腐蚀特性等。

[1] 李延兵,廖海燕,张金升等.基于富氧燃烧的燃煤碳减排技术发展探讨 [J].神华科技,2012 (2)

[2] 惠文博,周俊虎,刘建忠.加压纯化富氧燃烧烟气的气相模拟研究 [J].能源与环境,2013 (2)

[3] Sass B M,Farzan H,Prabhakar R,Gerst J,Sminchak J,Bhargava M,Nestleroth B and Figueroa J.Considerations for Treating Impurities in Oxy-Combustion Flue Gas Prior to Sequestration [J].Energy Procedia,2009 (1)

[4] 张茂,吴少华,李振中.火电厂CO2捕集及资源化技术 [J].电站系统工程,2007 (5)

[5] Klas Andersson,Peter Maksinen.Process evaluation of CO2free combustion in an O2/CO2powerplant[D] .Goteborg:Chalmer universtity of technology,2002

[6] 李新春,孙永斌.二氧化碳捕集现状和展望 [J].能源技术经济,2010 (4)

[7] 孔红兵,柳朝晖,陈胜等.600MW 富氧燃烧系统过程建模及优化 [J].中国电机工程学报,2012 (2)

[8] Michael B Wilkinson,Mark Simmonds,et a1.Oxy-fuel conversion of heaters and boilers for CO2capture[C].Washington D.C.:Second National Conference on Carbon Sequestration,2003

[9] COOPER C D,ALLEY F C.Air pollution control:adesign approach [M].USA:PWS Publishers,1995

[10] KEILIN.Development of the catalytic chamber processfor the manufacture of sulphuric and nitric acids fromwaste flue gases[R].USA:Tyco Lab,1969

[11] 白伟,胥洪亮,张涛.板式脱硝催化剂的再生研究[J].电力科技与环保,2014 (4)

[12] 黄卫军,於晓博,朱延海等.锅炉降负荷NOx大幅生成原因分析及对策 [J] .电力科技与环保,2014 (2)

[13] 阎维平,李海新,鲁晓宇.基于碳捕集的富氧燃煤烟气联合脱硫脱硝试验研究 [J].环境科学学报,20l3 (5)

[14] 张东明,杨晨,周海波.二氧化碳捕集技术的最新研究进展 [J].环境保护科学,2010 (5)