滚珠式打开机构失效模式仿真计算及试验验证①

张 涛,杨喜军,睢丽琴,杨 乐,刘东洋,罗利萍

(1.中国航天科技集团公司四院41所,西安 710025;2.中国航天科技集团公司四院7414厂,西安 710025)

0 引言

滚珠式打开机构作为推力终止结构的一种形式,在国内外固体导弹上广泛使用。一方面,它可用来调节导弹射程,控制导弹命中精度;另一方面,若导弹在飞行过程中出现无法排除的重大故障,根据控制系统可提前发出关机指令,让导弹提前终止飞行,以免造成更大损失[1-3]。目前,国内广泛使用的打开机构方案为在发动机壳体上对称地开若干个孔,在孔的位置上安装与发动机轴线成某一角度的反向喷管。其功能是当推力终止时,由打开机构打开反向喷管,燃气流经反向喷管排出时建立反推力来抵消发动机助推力。从反向喷管的功能来看,其结构完整性是发动机建立负推力的基础和关键。

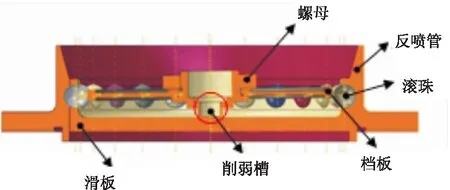

滚珠式打开机构主要由反喷管、滑板、挡板及滚珠构成。滑板为承力板,兼作堵盖,上有均布弧形槽,供滚珠周向定位。起爆管得到推力终止信号后工作,炸断滑板中心削弱槽,兼作抛放挡板的动力。在挡板抛放时,反喷管中的挡板、滚珠一并飞出,实现机构打开[4]。

在某型号飞行试验中,由于发动机打开机构滑板中心轴偏斜,导致其承载能力降低,自锁结构提前失效,飞行试验失利。因此,针对该问题,本文采用有限元数值计算方法,进行了滑板中心轴偏斜不同角度下的打开机构承载能力计算;同时,利用自主设计的气压模拟试验装置,模拟发动机工况,测得打开机构的承载能力和失效模式,以检验计算结果的正确性。

1 计算模型及仿真计算

1.1 计算模型

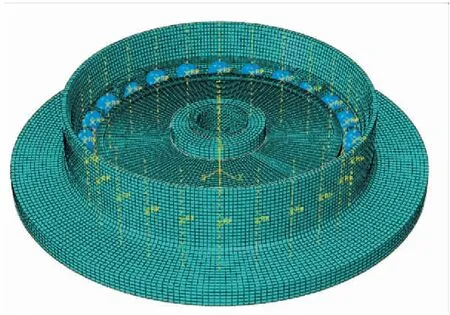

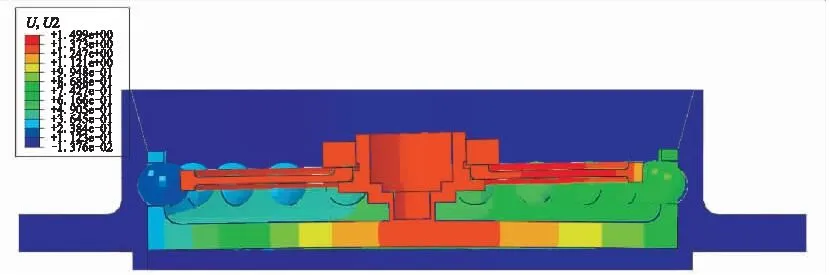

基于ABAQUS/Explicit有限元软件,建立了打开机构几何模型,如图1所示。除螺纹部分外,模型与零件形状与尺寸细节均在模型中得以体现。建模后,将各零件进行有限元离散,考虑到结构形状的复杂程度,反喷管、挡板、螺母采用三维六面体单元,滑板采用三维四面体单元,单元总数共计216 922个(见图2)。为减少单元数量,降低计算难度,滚珠用刚体来模拟。

图1 滚珠式打开机构组件几何模型

图2 滚珠式打开机构组件有限元模型

(1)边界条件

设置反喷管法兰盘位移约束为固定约束。在滑板下表面设定均布压力边界条件,压力在设定时间t内线性增加到最大值。根据实际连接状态,其余各零件之间建立接触模型。

(2)接触模型

在各零件之间均按照实际装配关系定义接触关系。由于接触关系中的摩擦行为无法获知,且为简化问题,在模拟中不考虑摩擦(即假设摩擦系数为0)的影响。挡板上螺母和反喷管上螺纹部位用Tie约束,即完全绑定在一起,模拟螺纹和螺纹之间不能存在相互位移。

(3)材料属性

滚珠采用刚体假设,其他零件材料均为30CrMnSiA,假设材料为弹性,弹性模量208 GPa,密度为7.8 g/cm3。仅考虑材料弹性性质,忽略塑性性质,将导致结果中滚珠与各零件的局部挤压区域的应力高到不合理的程度(如超过2 000 MPa),但这不影响对主要问题的分析。实际上,这些高应力水平并不存在,应力超过材料屈服极限,这意味着零件上部分区域可能产生轻微的塑性变形,这些区域主要在滚珠挤压点上,对评估打开机构故障机理影响很小。在考虑材料塑性的算例中,材料弹性性质设置与弹性假设相同。

1.2 算例

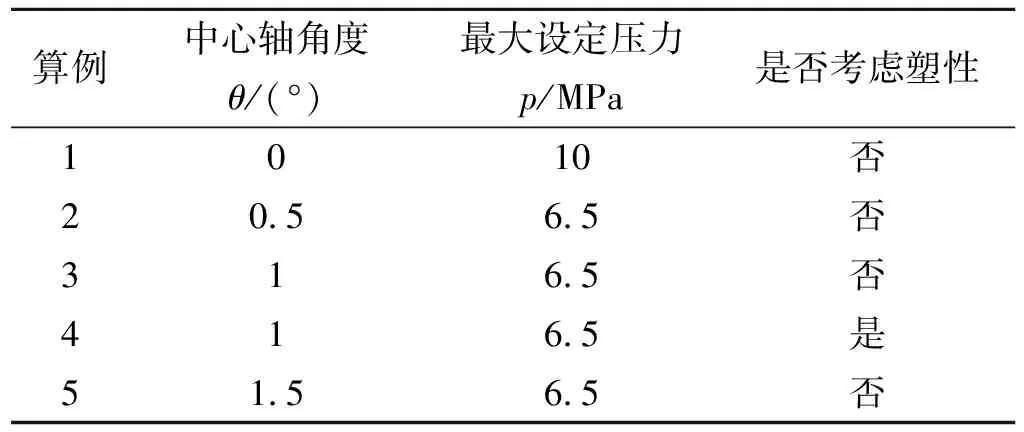

本研究主要为探索滑板中心轴消弱槽偏斜对打开机构的承载能力影响,因此计算过程中不考虑零件装配间隙对计算结果的影响。研究过程共设计了5个算例,以体现中心轴不同的偏斜程度,各算例的计算参数如表1所示。

表1 算例参数

打开机构中的零件除滚珠外材料为30CrMnSiA,该种金属在承受约1 200 MPa应力水平下将产生塑性屈服,从而进入塑性强化阶段。计算中考虑材料塑性将更真实,但材料塑性行为是严重的非线性特征,将引起计算时间极大地延长,甚至无法收敛。因此,为提高计算效率,只在第4个算例考虑了材料塑性行为。

1.3 计算结果及分析

计算结果如图3~图7所示。其中,主要对算例3和算例4计算结果进行了对比,分析考虑塑性对计算结果的影响。

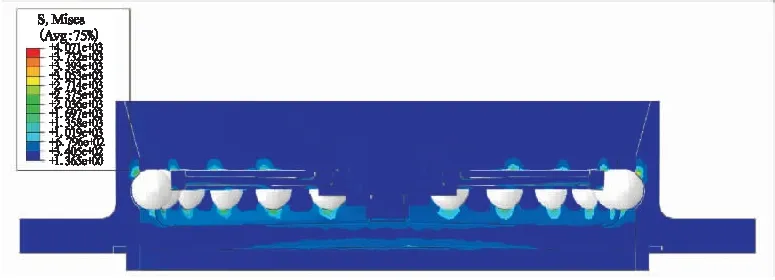

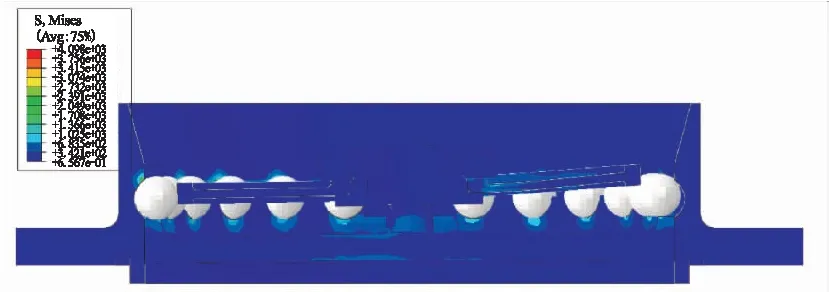

(1)算例1、2计算结果表明,滚珠卡止约束正常,滑板组件锁定有效(图3、图4)。

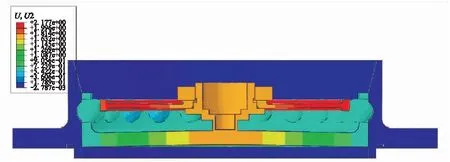

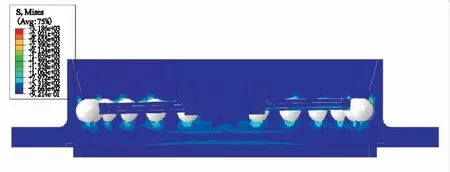

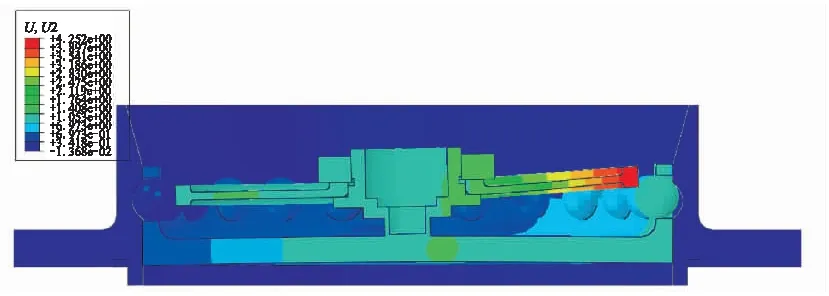

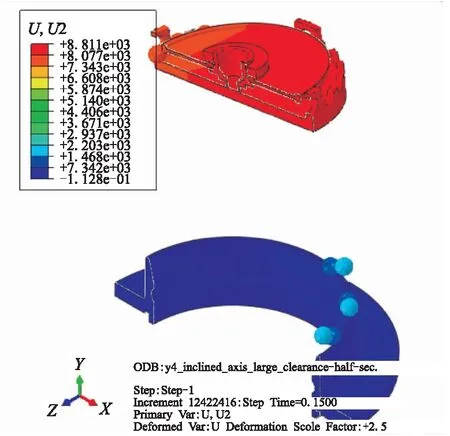

(2)算例3计算结果表明(图5),滚珠卡止约束即将出现问题,压板一侧已经呈现较大向上翘曲变形,滚珠有脱离滑板上定位孔的趋势,但当前滑板组件尚未脱离。

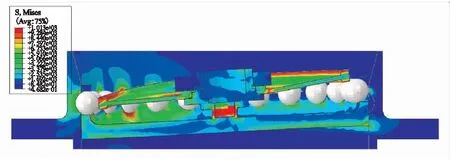

而考虑了塑性的算例4,滚珠卡止约束已经失效。这与实际情况各条件的相符程度较高。由图6可见,压板一侧已经呈现较大向上翘曲变形,滚珠已经脱离滑板上定位孔。与算例3相比,滑板组件的脱离载荷将会降低约10%。

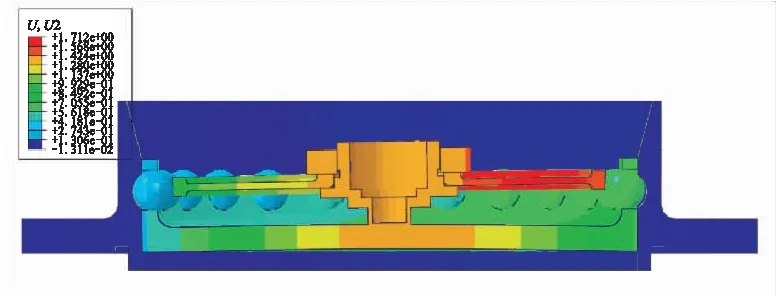

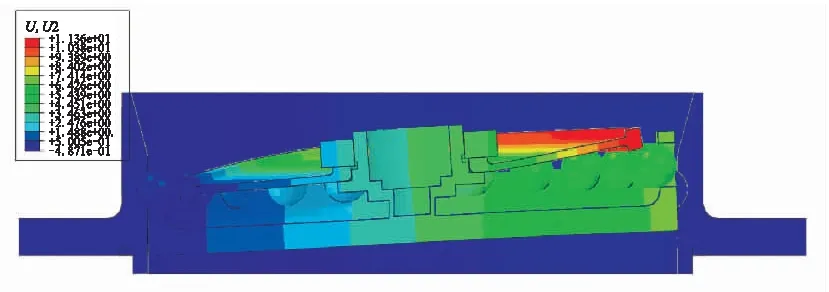

(3)对于算例5,p=5.525 MPa时,滚珠处于环形槽中,机构卡止有效,如图7所示。在下个载荷步(p=5.85 MPa)到来之际,打开机构已经产生脱离。可推测,脱离的临界载荷在5.525~5.85 MPa之间。

(a)Von-Mises应力

(b)轴向位移

(a)Von-Mises应力

(b)轴向位移

(a)Von-Mises应力

(b)轴向位移

(a)Von-Mises应力

(b)轴向位移

(a)Von-Mises应力,p=5.525 MPa

(b) p=5.525 MPa 时轴向位移

(c)p>5.525 MPa时轴向位移

通过以上5个算例的计算过程和结果,可得出如下结论:

(1)滑板中心轴偏斜,与反喷管轴线产生夹角,夹角存在使挡板对滚珠的约束状态不一致,在持续增压过程中,挡板较高一侧滚珠在向上运动过程中,挤压挡板边缘的下侧,对挡板局部造成向上的作用力,迫使挡板产生明显的向上弯曲变形,随后滚珠脱离反喷管上的环形槽,产生向侧下方移动的趋势,滚珠向打开机构轴心方向发生位移,使得滑板组件与反喷管之间的约束失效,滑板组件随即在内压作用下脱离反喷管。

(2)滑板中心轴偏斜角度增加,打开机构承载能力降低。综合5个算例可见,在中心轴与反偏斜角度较小(如θ<0.5°),该机构在10 MPa条件下,仍不会发生脱离,说明此种条件下机构具有很高的安全性。

(3)在相同的偏斜角情况下,考虑材料塑性后,滑板组件的脱离载荷将会降低约10%。机构故障打开压力降低。

(4)仿真计算结果是对θ与打开机构承载能力关系的模拟和趋势预测,计算结果需进行工程试验验证。

2 验证试验

利用气压模拟试验装置,对滚珠式打开机构仿真计算结果进行了验证。

2.1 试验装置

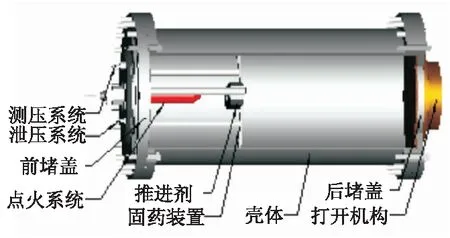

气压模拟试验装置主要由壳体、前堵盖、后堵盖、点火系统、推进剂、测压系统、卸压系统、固药装置、密封件、紧固件等组成,见图8。

图8 气压模拟试验装置

气压模拟装置工作原理如下:点火系统接收到电信号开始工作,点燃推进剂,推进剂在密闭的空腔内燃烧,燃气产生压强。需要泄压时,或在设定的时间节点发出二次点火信号,泄压系统工作,壳体内腔的气体泄出,压强下降。

2.2 试验过程及结果

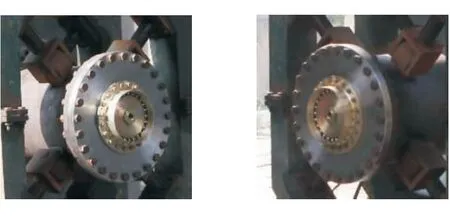

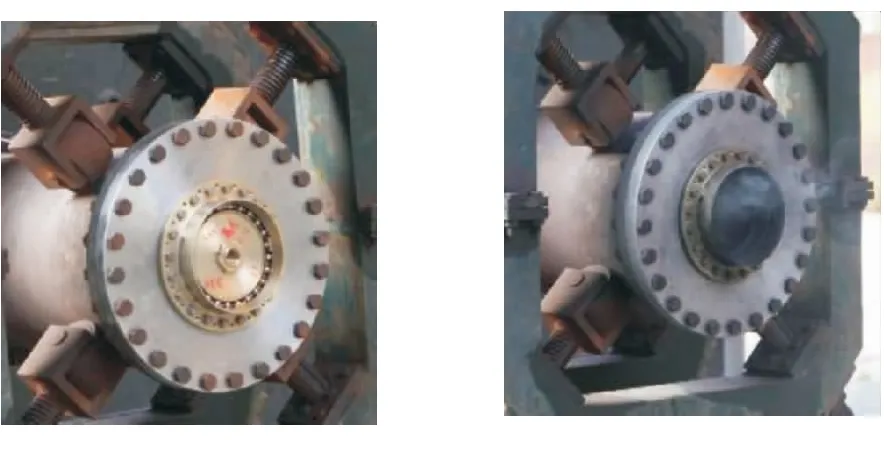

气压模拟验证试验共进行3发点火试验,中心轴角度θ依次为0、1、1.5°。

试验发动机卧式安装在试车台上。试验前,在前堵盖的2个测压孔位置安装2路测压传感器。另外,试验过程进行实时视频监控。

试验1~试验3试验前、后状态见图9所示。可见,试验1中,试验装置最大压强9.5 MPa,打开机构结构完整,挡板与滑板均未飞出;试验2中,当试验装置点火后约0.5 s,内腔压强7.38 MPa时,打开机构挡板与滑板整体飞出;试验3中,试验装置点火后约0.4 s,内腔压强5.91 MPa时,打开机构挡板与滑板整体飞出。

(a)试验1前 (b)试验1后

(c)试验2前 (d)试验2后

(e)试验3前 (f)试验3后

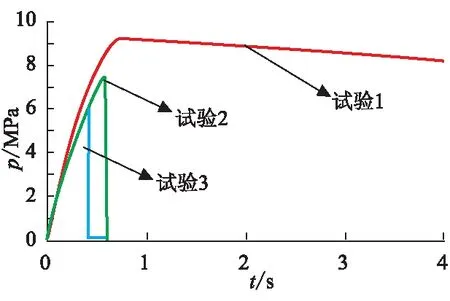

根据压强测试数据,绘制了3发试验的压强-时间曲线,见图10。验证试验结果表明:

(1)验证试验中打开机构的失效机理和失效模式与仿真计算一致。在增压过程中,挡板挤压滚珠,使得滚珠脱离环形槽,滑板组件与反喷管座自锁约束失效,滑板与挡板整体飞出。

(2)当滑板中心轴偏斜未偏斜时,内腔压强9.50 MPa时,打开机构结构完整,表明滚珠式打开机构在其零、部组件合格、装配正常的情况下,具有能较高的承载能力。

(3)滑板中心轴偏斜会影响打开机构承载能力。当滑板中心槽偏斜1°,内腔压强7.38 MPa时,打开机构结构失效,挡板与滑板整体飞出;当滑板中心槽偏斜1.5°,内腔压强5.91 MPa时,打开机构结构失效,挡板与滑板整体飞出。

(4)滑板中心槽偏斜角度越大,打开机构承压能力越低。

图10 压强-时间曲线

3 结论

(1)滚珠式打开机构具有较强的承载能力,一般情况下承载能力可达10 MPa左右。

(2)从仿真计算和验证试验结果可看出,在相同偏斜角情况下,打开机构失效载荷基本一致。

(3)滑板中心轴偏斜,会引起滚珠式打开机构承载能力下降。偏斜角度越大,其承载能力越低,即中心轴偏斜1°,其承载能力降低15%~20%。

(4)从计算和试验过程认识到,滚珠式打开机构存在装配困难、承载能力无法直接检测等缺点。因此,有必要根据需要设计一种新型的打开机构。

参考文献:

[1] Ristori A,Dufour E.Numerical simulation of rocket motor[R].AIAA 2001-3139.

[2] 陈汝训.固体火箭发动机设计与研究[M].北京:宇航出版社,1992.

[3] 张明信,张胜勇.固体火箭发动机推力终止试验技术探讨[J].固体火箭技术,2000,23(4):1-4.

[4] 周金仙,谢蔚民,冯志平.固体火箭发动机反向喷管推力终止过程的压力冲击问题[J].推进技术,1989(4):1-6.

[5] 张四清.某固体发动机反向喷管型面优化设计[J].固体火箭技术,2002,25(2):25-27.

[6] 任亿君.反向喷管的滚珠式打开机构[J].推进技术,1985.

[7] 陈魁.试验设计与分析[M].北京:清华大学出版社,2005.

[8] 鞠玉涛,朱福亚.火箭导弹技术引论[M].南京:南京理工大学出版社,2003.

[9] 薛群,徐向东.固体火箭发动机测试与试验技术[M]北京:宇航出版社,1987.