边界层控制方法降低喷管喉衬烧蚀综述①

陈林泉,王立武,刘勇琼,郑凯斌,吴 秋

(1.中国航天科技集团公司四院四十一所,西安 710025;2.西安航天复合材料研究所,西安 710025)

0 引言

喉衬作为固体火箭发动机的关键部件,对发动机的性能有重要影响[1]。C/C复合材料以其高强度、良好的耐烧蚀性能、极高的抗热冲击性能等优点,广泛用作固体火箭发动机的喉衬材料[2-4]。在发动机工作过程中,喉衬内型面受高温、高压、高速且含有侵蚀性粒子的热流冲刷而遭到破坏,引起内型面尺寸变化、喉径扩大,从而降低喷管效率,最终降低了发动机性能。因此,喉衬的烧蚀性能是喷管考核的主要指标。

喷管的烧蚀过程非常复杂,其中各种因素的作用相互影响,包括推进剂组分、发动机工作条件、反应组分的输运、气相和喷管表面的化学反应以及喷管几何形状和材料特性[5]。除了化学烧蚀外,还有金属氧化物粒子(如Al2O3)对喷管表面碰撞产生的机械剥离,以及热应力导致的结构破坏[6]。喉衬烧蚀实际上是一个包括传热、传质、传动量和化学反应的复杂物理化学过程[7-8]。研究表明,喷管喉衬烧蚀主要分为热化学烧蚀和机械剥蚀,其中热化学烧蚀起主导作用[2-3,6],在喷管喉部更是如此[9]。为使高性能发动机得以实现,必须对喷管喉衬烧蚀进行深入研究,掌握喉衬烧蚀过程,了解高温高压条件下喉衬烧蚀机理,进而找出降低喉衬烧蚀的方法。降低喷管喉衬烧蚀通常有3种不同的方法:(1)提高喷管喉衬材料的热化学耐烧蚀性能;(2)改进固体推进剂配方;(3)控制喷管的边界层。另外,也可对上述方法进行组合使用[10]。

本文从创新设计方法入手,基于现有的材料及技术水平,介绍了一种边界层控制方法[11],实现对喷管边界层的控制,降低喷管喉衬的温度和喷管边界层内氧化组分的浓度,从而降低喷管喉衬的烧蚀率。介绍了边界层控制方法的国内外研究发展现状,阐述了该方法降低喷管喉衬烧蚀的机理及效果, 分析了该方法存在的问题及发展趋势。

1 边界层控制方法

在上世纪的研究中,降低喷管喉衬烧蚀的研究主要集中在提高喉衬材料的耐烧蚀性能,通过不断研究新材料来满足这一要求。但其研究难度较大、研制周期相对较长。因此,研究者也在不断探索其他途径来降低喉衬的烧蚀。2001年的美国专利文献中提到了几种降低喉衬烧蚀的方法,包括使用装药产生缓冲边界层降低喷管烧蚀、改进喷管型面设计减少粒子对壁面的碰撞、喷管使用耐烧蚀防护层等[12-14]。

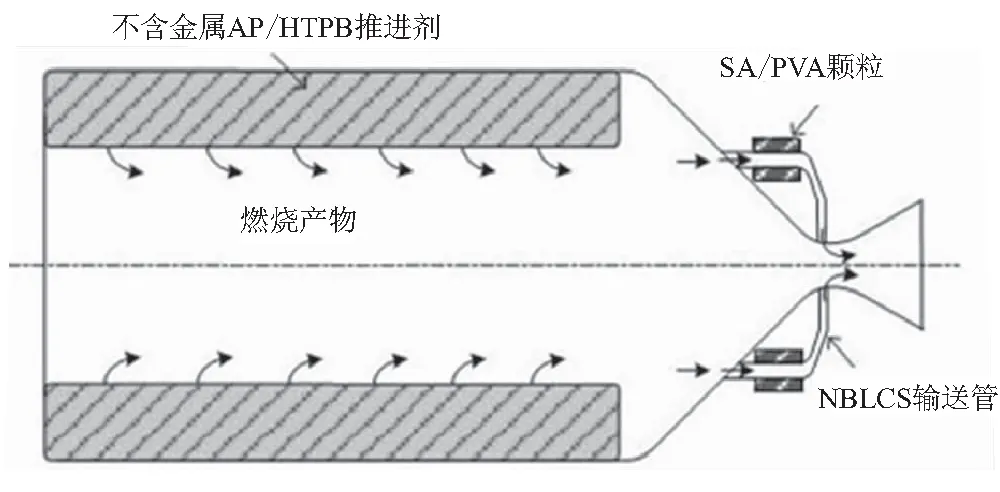

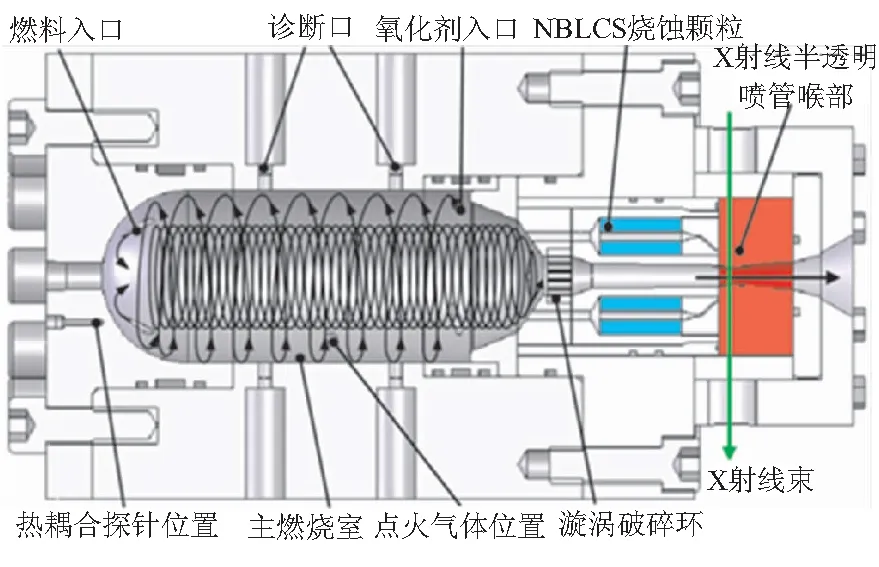

近年来,在MURI-RNEM(2004-2009)计划[7]中,逐渐发展了一种边界层控制方法[11],来降低喷管喉衬烧蚀。边界层控制方法即Nozzle boundary-layer control system,简称NBLCS。图1显示了固体火箭发动机NBLCS的原理图。

图1 有NBLCS的固体火箭发动机示意图

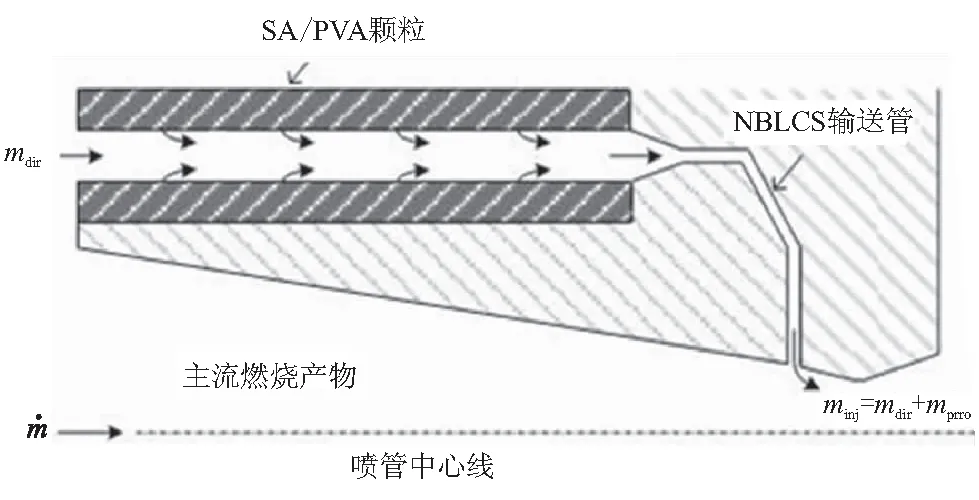

该系统采用4个带中心孔的药柱作为烧蚀材料,将一小部分推进剂燃气(mdiv)引入烧蚀材料(SA/PVA)颗粒,燃气将能量传给烧蚀材料,如图2中的放大图所示。该材料的高温分解温度相对较低,来自燃烧室的燃烧气体将能量传递给SA/PVA颗粒使其热解,转移的推进剂燃烧气体(mdiv)与热解的SA/PVA颗粒(mpyro)之间相互作用生成低温富燃气体混合物,并通过4个喷射孔喷射到喷管喉部稍上游区域[11]。喷射气体的温度比固体推进剂的火焰温度要低很多,形成的富燃气体将消耗边界层内的氧化组分,喷射质量流通过4个喷射口的变化如下:

minj=mdiv+mpyro

(1)

NBLCS通过降低喷管喉衬的温度以及喷管边界层内氧化组分(H2O、OH和CO2)的浓度,从而有效地降低喷管喉衬烧蚀率。边界层控制方法已被试验验证是有效的,并用于喉衬烧蚀的试验研究[15]。

图2 NBLCS输送管和喷射位置放大图

2 国内外研究现状

目前,NBLCS在国外仍处于试验研究阶段,国内暂无对该方法的研究。美国的宾夕法尼亚大学在NBLCS降低喷管喉衬烧蚀方面做了一系列的工作,主要包括理论研究与试验研究,通过理论与试验的结合,为NBLCS的工程应用奠定了基础。

2.1 理论研究

在理论研究方面,MURI-RNEM的很多学者基于前人的研究成果,积极地研究了喷管的热化学烧蚀并建立了相关模型。在热化学烧蚀模型中加入了NBLCS特性,对该方法降低喷管烧蚀的机理及效果进行分析。

20世纪60~70年代,由于计算机发展水平的限制,许多学者[6,8,16-17]建立了简化模型预测喷管的退移速度,认为退移速度依赖于表面的多相化学动力学,以及氧化组分向表面的扩散速度和表面反应产物离开表面的扩散速度。80年代,Kuo和Keswani[18-19]建立了更详细的喷管退移速度模型,尽管他们的模型比早期模型有很大改进,并能够适当地预测退移速度,但模型中仍涉及一些不必要或者在特定条件下成立的假设或近似。Borie等[20]用实验和模拟研究了C/C喷管的烧蚀,模型中的数值方法与Kuo和Keswani[18]的模型非常相似,但扩展了C/C喷管材料。

Wolt和Webber[11]在2004年首次提出NBLCS,阐明了NBLCS降低喷管喉部烧蚀的基本理论与方法。Acharya和Kuo[21]更新了Kuo和Keswani的模型,该过程中改进了喷管表面反应的多相动力学的设置,并将NBLCS引入到喷管中,对于金属和非金属推进剂,该模型可预测55 MPa下喷管喉部的烧蚀速度。

Piyush Thakre等[5]移除了先前研究中应用的许多近似和假设,引入了NBLCS,考虑了推进剂化学、详尽的热流动力学、气相化学动力学、喷管表面的多相化学反应、组分通过边界层的扩散速度、点火持续时间以及喷管材料特性的变化,建立了理论和数值模型。

Ragini Acharya等[22]更新了GNEM代码来预测石墨喷管的热化学烧蚀速度,引入了NBLCS,结合了最近建立的烧蚀材料退移速度的经验公式[23],分析了富燃气体到达喷管喉部前的流场结构,研究了NBLCS喷射引起的喷管退移速度和表面温度的下降,比较了不同反应动力学机制下NBLCS对控制喷管喉部烧蚀速度的效果。Ragini Acharya等[24]使用非金属推进剂研究了NBLCS对石墨喷管烧蚀过程的影响,以类似导电电路的形式建立了喷管退移速度的计算模型。计算结果显示,采用NBLCS后,喷管喉部的退移速度降低了80%。

Piyush Thakre等[25]模拟了文献[26]中报道的试验研究,特别关注了喷射流体对喷管近表面物理化学过程的影响。此外,进行了NBLCS喷射温度、速度、位置的参变量研究。Daniele Bianchi等[27-28]也建立了具有NBLCS特征的喷管烧蚀模型,用来预测喷管的烧蚀速度。

尽管模拟结果充分表明了NBLCS降低喷管烧蚀的有效性,但仍有很多方面需要进行更深入的研究。应充分模拟NBLCS喷射角度、喷射位置、喷射口数量和喷射质量等参变量的影响,从而选取最佳的喷射角度、最有利的喷射位置、最适宜的喷射口数量、最小的喷射质量;需要扩展NBLCS对金属推进剂的研究,了解NBLCS对机械剥蚀的影响;提高预测喷管烧蚀的精度,在理论上更精确地模拟NBLCS降低喷管烧蚀的效果;必须详尽地分析NBLCS对发动机整体热结构、喷管效率的影响,衡量附加烧蚀颗粒引起的消极质量,从而为NBLCS的实际应用奠定理论基础。

2.2 试验研究

2.2.1 SA/PVA烧蚀颗粒试验研究

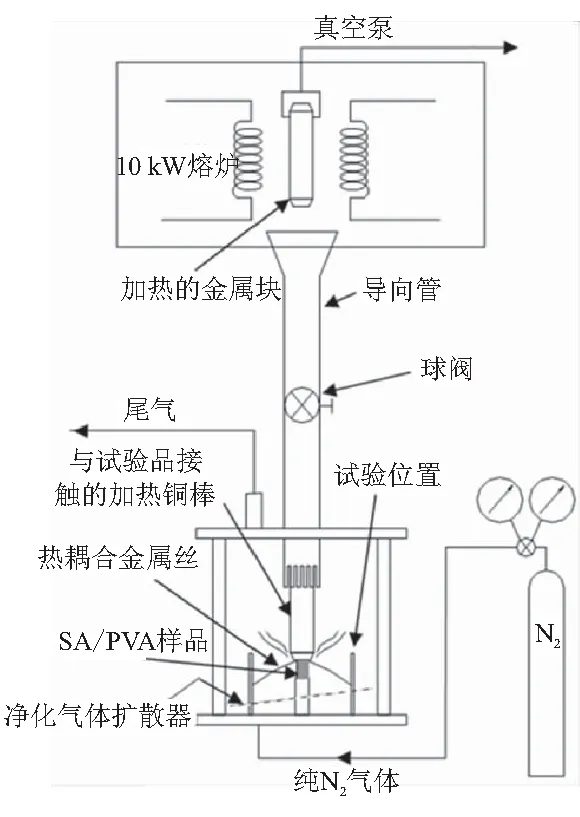

Kenneth K Kuo等[27,29]进行了2个独立的试验,表征并分析了SA/PVA颗粒被加热到特定表面温度或承受已知热流量时的特性,试验装置如图3所示。其中,一个试验在已知的初始温度下使用了加热金属棒,这可实现热传导驱动的SA/PVA颗粒的高温分解以及表面退移速度的测量,该试验为建立热流与表面退移速度之间的关系提供了数据。在另一个试验中,应用FTIR诊断学进行了SA/PVA颗粒的快速热分解特性研究。

图3 传导高温分解和蒸发试验装置的示意图

结果显示,SA/PVA样品在543~1 163 K不会降解成更小的颗粒,它将融化并蒸发而没有显著的化学分解。从傅里叶变换的红外光谱测量中发现,当温度达到773 K时,富燃颗粒会熔化并蒸发。基于泡沫层形成、不稳定转变沸腾和膜沸腾过程的理解,对观察的富燃SA/PVA颗粒的退移速度行为进行了详细地分析,用泡沫形成过程解释了中间温度区域退移速度行为的急剧变化。此外,SA/PVA颗粒的表面退移速度仅依赖于表面热流量且呈线性关系,并建立了热流量与富燃颗粒表面退移速度之间的经验关系。这些结果已经用于喷管喉部烧蚀过程的计算模拟[22,24]。SA/PVA材料表面退移速度与热流量的经验关系式为

(2)

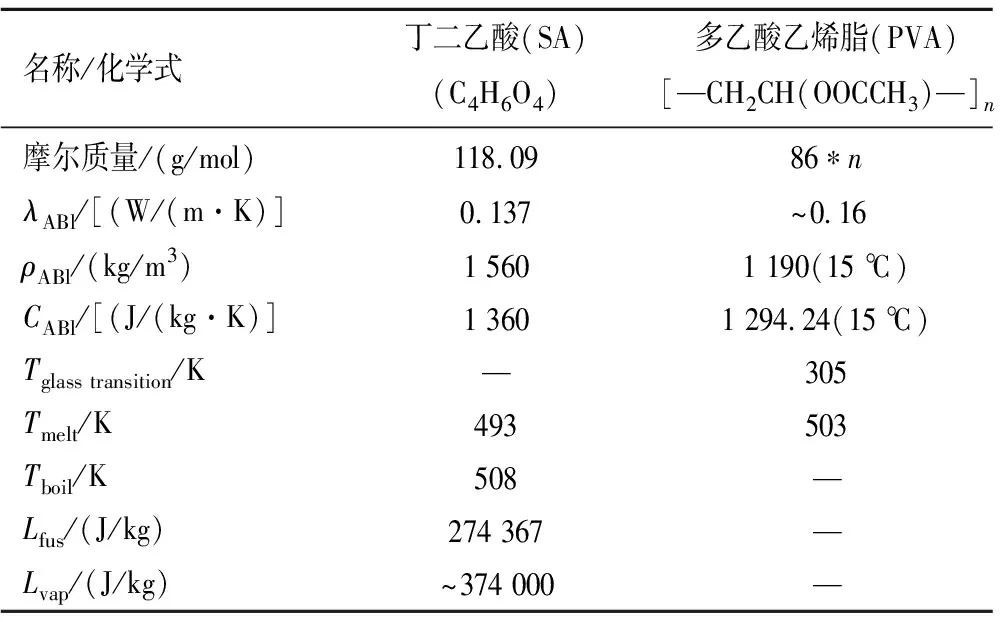

SA/PVA的热力学特性如表1所示。

表1 SA/PVA的热力学特性

选择SA/PVA作为NBLCS的烧蚀颗粒材料,是由于它生成富燃气体时具有相对较低的高温分解温度,从而能有效地降低喷管壁面的温度[24]。根据Giesler的试验研究[30],当喷管喉部温度高于2 600 K时,喷管喉部的烧蚀速度显著增加,因为此时会形成亚稳态的碳的同素异形体“线型碳”,它可改变喷管材料与氧化组分的反应速度。尤其对于高能推进剂,应该选择合适的烧蚀材料,将喷管喉部的温度降低到2 600 K以下,从而更好地降低喷管的烧蚀速度。尽管SA/PVA颗粒显示了很好的热力学性能,但随着研究的不断深入,可采用具有更好热力学特性的烧蚀材料。有效地降低喷射流体的低温,更好地降低边界层内氧化组分的浓度,使用最少质量的烧蚀颗粒,最大限度地减少发动机携带的消极质量。

2.2.2 NBLCS试验研究

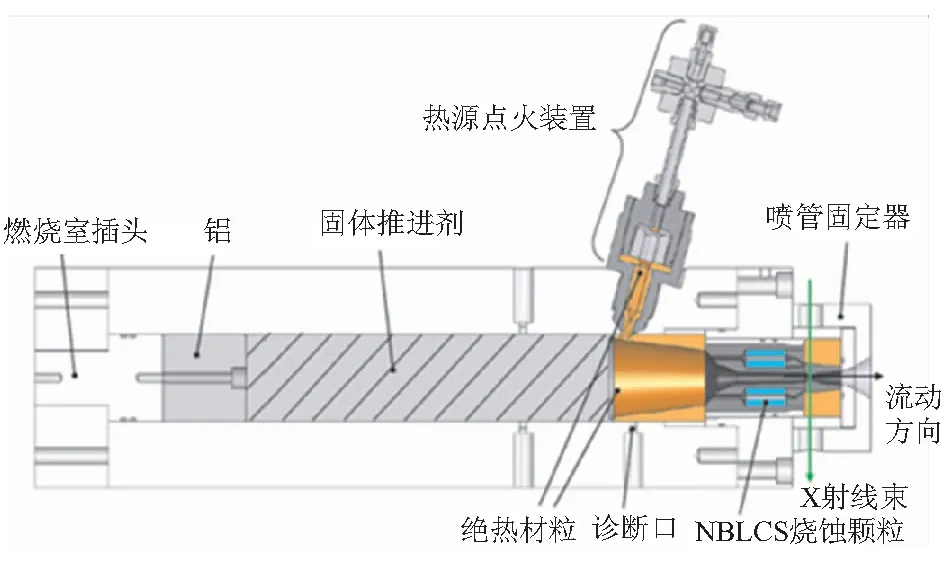

宾夕法尼亚大学的高压燃烧实验室建立了2套发动机燃烧室设备:一套是固体推进剂火箭发动机模拟器(RMS),如图4所示;另一套是小型试验器械固体火箭发动机(ISPM),如图5所示。

图4 RMS漩涡燃烧室示意图

图5 ISPM发动机的示意图

RMS是一个气体反应物双向漩涡燃烧室,用于表征不同燃烧产物组分下石墨喷管材料的烧蚀速度。ISPM是一个厚壁燃烧室,用于进行非金属和金属固体推进剂的喷管烧蚀研究,其最高名义压力可达到41.4 MPa。RMS和ISPM试验装置都使用相同的喷管装配组件,而没有考虑几何尺寸对测量的喉部烧蚀速度影响。喷管试验部分和入口区域的设计具有以下优点:

(1)超高的工作压力可达到41.4 MPa;

(2)半透明的X射线通道可观察到喷管喉部的变化,所以能推演即时的烧蚀速度;

(3)采用了NBLCS,为了不影响喷管喉部表面,使用光学方法测量喷管试验样品的喉部直径[10]。

Brian Evans等[31]在RMS中加入了NBLCS[11]的特征,评估了NBLCS对降低喷管喉部烧蚀的效果。进行了2组试验:

(1)进行3个没有NBLCS但改变燃烧室压力的试验;

(2)进行了3个有NBLCS的试验,它们的燃烧室压力与没有NBLCS的3组压力分别相同。

在发动机工作过程中,NBLCS成功地将喷管喉部烧蚀速度降低到不可测量的水平。证明了NBLCS降低喷管喉部烧蚀的效果,建立了无量纲喷管退移速度的经验公式。

Brian Evans等[32]使用ISPM评估了NBLCS对降低喷管喉部烧蚀的效果,试验中使用非金属推进剂,因为非金属推进剂的烧蚀环境最恶劣。对于试验ISPM-08,推进剂产物气体仅通过了4个SA/PVA颗粒中的3个,这造成喷管的非对称热化学烧蚀;对于SA/PVA颗粒完全作用的区域,喷管的局部烧蚀速度几乎为零;但考虑到流道阻塞引起的第4个SA/PVA颗粒的故障,该试验的整体烧蚀速度不为零。对于试验ISPM-04,在发动机持续燃烧过程中,推进剂产物气体始终通过NBLCS的4个SA/PVA颗粒。所以,NBLCS成功地将喷管的烧蚀速度降低到零。Brain Evans等使用ISPM证明了NBLCS降低喷管喉部烧蚀的效果,更新了中喷管退移速度的无量纲关系式[31]。

尽管RMS与ISPM试验验证了NBLCS降低喷管烧蚀的有效性,但仍存在一定问题。RMS燃烧室试验的最高压力只有10 MPa,无法进行超高压力下的试验研究;ISPM试验过程中,发生SA/PVA流道堵塞现象。因此,今后仍需对上述2套试验设备进行改进,可通过研制新型氧化剂与燃料的注入设备,从而提高RMS燃烧室的压力,进而能够在超高压力下进行NBLCS的试验研究。此外,对RMS和ISPM烧蚀研究试验,必须进行详尽的流场诊断,包括固体火箭发动机压力耦合不稳定现象、金属推进剂的颗粒流场研究、残渣的形成和沉积过程,以及超高压力下的燃烧现象。

NBLCS的设计仍可进一步得到优化。从试验来看,目前NBLCS的工作时间相对较短,对于发动机工作条件下NBLCS应有更长的工作时间;需要评估热解这些烧蚀颗粒对推力的影响;要对NBLCS的参变量影响进行试验研究,确定低温富燃气体的最佳喷射条件;设计更好的烧蚀颗粒流道,防止流道堵塞现象的发生。NBLCS从理论研究到实际应用,还需进行更深入研究,精确地分析NBLCS对降低喷管烧蚀的效果,有效地验证NBLCS的实用性,为今后NBLCS的实际应用提供实验依据。

2.3 目前的研究水平

在理论方面,很多学者建立了采用NBLCS的烧蚀模型,这些模型都可预测气体温度的降低及可用富燃组分的消耗。模拟结果表明,即使在极端的传热传质条件下,采用NBLCS后,喷管喉部的化学烧蚀也基本为零。

在试验方面,对SA/PVA的高温分解特性进行了研究,得到了其高温分解特性,并建立了其烧蚀速度与热流量之间的计算关系式。分别使用RMS与ISPM试验装置,对NBLCS降低喷管喉部烧蚀的效果进行了试验研究。RMS和ISPM试验都证明了NBLCS可实现零烧蚀,并建立了喷管退移速度的无量纲关系式[33-34]。

3 结束语

NBLCS通过降低喷管近壁面处的温度和氧化组分的浓度,能有效降低喷管喉衬的化学烧蚀。该系统对喷管烧蚀率的降低主要归因于喷射流体的低温,其次归因于近壁面处氧化组分浓度的降低。NBLCS喷射对喷管流量有很小的影响,即使在超高压下,有NBLCS垂直喷射的计算烧蚀率也可忽略。所以,在各种不同的工况条件下,NBLCS对充分降低火箭喷管化学烧蚀显示了很大潜力。

然而,但该系统仍可进一步得到优化。选择更好的烧蚀颗粒,以此来提高系统的整体性能;采用更好的方法向边界层内引入富燃物质;最小化喷射的烧蚀颗粒的质量。此外,应加深NBLCS的实用性研究,需要综合考虑NBLCS与发动机性能之间的平衡:采用NBLCS发动机可实现更高的燃烧室压力,能够产生更大的推力和更高的比冲;但发动机需要携带烧蚀材料,这会增加整体系统的惰性质量。因此,必须综合考虑发动机工作压力、NBLCS烧蚀材料的选择、喷射方法以及喷射质量的最小化,深入研究这些参变量,以得到最优的NBLCS系统,从而更好地降低喷管喉部烧蚀率。

综上表明,NBLCS可有效地降低喷管喉部烧蚀率,但仍有很多问题亟待解决。只有不断提高理论研究的深度和试验研究的合理性,才能更好地解决NBLCS的实际应用问题。

参考文献:

[1] 杨飒.C/C喉衬烧蚀性能的实验研究[J].固体火箭技术,2009,32(3):284-287.

[2] 黄海明,杜善义,吴林志,等.C/C复合材料烧蚀性能分析[J].复合材料学报,2001,18(3):76-80.

[3] 张红波,尹健,熊翔,等.C/C复合材料烧蚀性能研究进展[J].材料导报,2005,19(7):97-99.

[4] 左劲旅,张红波,熊翔,等.喉衬用炭/炭复合材料烧研究进展[J].炭素,2003,114(2):9-12.

[5] Thakre P K,Yang V.A comprehensive model to predict and mitigate the erosion of carbon-carbon/graphite rocket nozzles[R].AIAA 2007-5777.

[6] Delaney L J,Eagleton L C,Jones W H,et al.A semi quantitative prediction of the erosion of graphite nozzle inserts[J].AIAA Journal,1964,2(8).

[7] Kuo K K,Brezinsky K,Hanagud S,et al.Fundamental understanding of propellant/nozzle interaction for rocket nozzle erosion minimization under very high pressure conditions[R].ADA 439823,2005.

[8] McDonald A J,Hedman P O.Erosion of graphite in solid propellant combustion gases and effects on heat transfer[J].AIAA Journal,1965,3(7).

[9] Toru Shimada.Numerical analysis of flow inside a solid rocket motor with relation to nozzle inlet ablation[R].AIAA 2006-3891.

[10] Evans B,Kuo K K,Cortopassi A C,et al.Char acterization of nozzle erosion behavior under rocket motor operating conditons[J].International Journal of Energetic Materials and Chemical Propulsion,2010,9(6):533-548.

[11] Wolt P J,Webber J A.Demonstration of a nozzle boundary layer cooling system (NBLCS) as a means to mitigate nozzle erosion[C]//Proceedings of the JANNAF 40th Combustion Subcommittee Meeting,CPIA,Charleston,SC,13-17 June,2004.

[12] Pate R A,Perkins F M.Propellant grain capable of generating bufferd boundary layer for reducing rocket nozzle recession[P].US 6226979 B1,2001.

[13] Hennessey K P.Erosion resistant rocket nozzle[P].US 6330793 B1,2001.

[14] Singer V,Carr C E.Rocket motor nozzle assemblies with erosion-resistant liners[P].US 6209312 B1,2001.

[15] Evans B,Kuo K K,Ferrara P J,et al.Nozzle throat erosion characterization study using a solid-propellant rocket motor simulator[R].AIAA 2007-5776.

[16] McCuen P A,Schaefer J W.A study of solid- propellant rocket motor exposed materials behavior[J].Air Force Rocket Propulsion Lab,1965,AFRPL-TR-65-33.

[17] Gowariker V R.Mechanical and chemical contributions to the erosion rates of graphite throats in rocket motor nozzles[J].Journal of Spacecraft,1966,3(10):1490-1494.

[18] Kuo K K,Keswani S T.A comprehensive theoretical model for carbon-carbon composite nozzle recession[J].Combustion Science and Technology,1985,42:145-164.

[19] Keswani S T,Kuo K K.Validation of an aerothermochemical model for graphite nozzle recession and heat-transfer process[J].Combustion Science and Technology,1986,47:177-192.

[20] Borie V,Brulard J,Lengele G,et al.Aerothermochemical analysis of carbon-carbon nozzle regression in solid-propellant rocket motors[J].Journal of Propulsion and Power,1989,56:665-173.

[21] Acharya R,Kuo K K.Effect of pressure and propellant composition on graphite rocket nozzle erosion rate[J].Journal of Propulsion and Power,2007,23(6):1242-1254.

[22] Acharya R,Kuo K K.Graphite rocket nozzle erosion rate reduction by boundary layer control using ablative materials[C]//45st Aerospace Sciences Meeting,AIAA,Reston,VA,2007.

[23] Kuo K K,Acharya R,Boyd E,et al.Succinic acid/poly-vinyl acetate pyrolysis study of SA/PVA as ablative material for boundary layer control system in high-pressure graphite rocket nozzle[R].AIAA 2007-5775.

[24] Acharya R,Kuo K K.Graphite rocket nozzle erosion rate reduction by boundary-layer control using ablative materials at high pressures[J].International Journal of Advancements in Energetic Materials and Chemical Propulsion,2008,7(4):402-412.

[25] Piyush Thakre,Vigor Yang.Mitigation of graphite nozzle erosion by boundary-layer control in solid rocket motors[J].Journal of Propulsion and Power,2009,25(5).

[26] Evans B,Kuo K K,Ferrara P J,et al.Nozzle erosion characterization in a non-metallized solid-propellant rocket motor simulator[C]//7th International Symposium on Special Topics in Chemical Propulsion,Sept.2007.

[27] Daniele Bianchi,Francesco Nasuti.Navier- stokes simulation of graphite nozzle erosion under a wide range of pressure conditions[C]//47th AIAA/ASME/SAE/ASEE Joint Propul- sion Conference And Exhibit.2011.

[28] Bianchi D,Turchi A,Nasuti F,et al.Numerical analysis of nozzle flows with finite-rate surface ablation and pyrolysis-gas injection[C]//47th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit.2011.

[29] Kenneth K Kuo,Ragini Acharya,Boyd E,et al.Pyrolysis evaporation study of succinic acid/polyvinyl acetate for reducing nozzle erosion[J].Journal of Propulsion and Power,2009,25(3).

[30] Geisler R L.The prediction of graphite rocket nozzle recession rates[J].CPLA publication,1981,342:173-196.

[31] Evans B,Kuo K K,Ferrara P J,et al.Characterization of nozzle erosion phenomena in a solid-propellant rocket motor simulator[C]// 44th AIAA/ASME/SAE/ ASEE Joint Propulsion Conference and Exhibit.2008.

[32] Evans B,Kuo K K,Boyd E,et al.Comparison of nozzle throat erosion behavior in a solid-propellant rocket motor and a simulator[C]//45th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit.2009.

[33] Brian Evans.Nozzle erosion characterization and minimization for high-pressure rocket motor applications[D].Ph.D.Dissertation,Department of Mechanical Engineering,The Pennsylvania State University,August.2010.

[34] Lin Chia-yung.Important findings and observations of the rocket nozzle erosion processes and theoretical/numerical simulations[D].Master Dissertation,Department of Mechanical Engineering,The Pennsylvania State University,August.2010.