铸铁烘缸检验策略的制定

郭方文黄彦标杨海堂

(1. 广西特种设备监督检验院 南宁 530219)

(2. 广西南宁凤凰纸业有限公司 南宁 530031)

铸铁烘缸检验策略的制定

郭方文1黄彦标2杨海堂1

(1. 广西特种设备监督检验院 南宁 530219)

(2. 广西南宁凤凰纸业有限公司 南宁 530031)

文章首先介绍了一起铸铁烘缸爆炸事故的分析结果,对铸铁烘缸的损伤模式进行了识别,依据损伤模式制定了铸铁烘缸定期检验的策略,以宏观检验、壁厚测定、水压试验为主。实践证明该检验策略实现了检验有效性和经济性的统一。

爆炸事故 铸铁烘缸 定期检验 检验策略

1 铸铁

广西区内有多家造纸企业,拥有2000多台铸铁烘缸,由于铸铁烘缸的耐磨损性良好、制造工艺简单,造价低廉,被广泛地应用于造纸工业的纸张烘干、定型。多年来未出现大的特种设备安全事故,但随着烘缸朝大型化,高参数化发展,其使用安全形势发生了较大的变化,对使用安全管理和定期检验均提出了更高的要求。

2011年12月南宁某大型造纸厂一台日本制造的BF烘缸在运行时发生爆炸,该烘缸2008年投入运行,到爆炸时运行未满3年,期间没有出现严重异常,爆炸当天下午发生纸干的不好的现象,外排了一部分冷凝水,未造成人员伤亡,直接经济损失1000多万元。根据事故调查报告结论,直接原因为烘缸操作端螺栓通孔处爆炸前存在陈旧性轴向裂纹,该源裂纹经过长时间腐蚀,在交变应力的作用下,形成裂纹面疲劳扩展至表面,在内压、烘缸转动离心力和托辊压力的共同作用下最终发生爆炸事故。

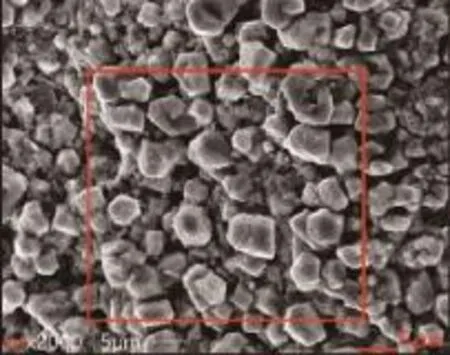

图1所示为裂纹源。典型断口宏观特征如图2所示,在转动前方纵向断面的两端螺栓孔附近观察到有颜色异域正常区断口的暗灰色断口,怀疑此区域在爆炸前已经存在裂纹。依据扫描电镜检测结果,观察到暗灰色区域断口表面均覆盖一层结晶状的或较密实的铁的氧化物,如图3所示,这是在高于常温下形成的氧化物特征。还观察到有受到规律性挤压的轮胎状痕迹,如图4、图5所示。这些痕迹显示,该区域受到过运行过程的温度、应力等环境因素的影响,从而确定该区是在烘缸爆炸前已经存在的裂纹区域。

图2 纵断面操作端螺栓孔断口

图3 结晶状铁的氧化物

图4 断口表面挤压和锈蚀痕迹

图5 石墨片和珠光体片层形貌

由于该设备投用未满三年,未进行首次定期检验,但分析事故的原因对铸铁烘缸的定期检验策略的制定具有重要的参考价值。

2 铸铁烘缸损伤模式识别

铸铁烘缸主要介质为水和水蒸汽,设计温度一般为143℃。介质本身对设备腐蚀比较小,不会造成大的减薄。其损伤模式通常为机械接触损伤、磨损、低应变脆性断裂。

2.1 机械接触损伤

铸铁烘缸的机械接触损伤主要是生产过程中的刮

刀造成的,刮刀使用一段时间后局部会发生变形,容易割伤烘缸表面甚至形成沟槽,降低了烘缸的有效厚度,造成烘缸承载能力下降。

2.2 磨损

烘缸的磨损是生产过程中缸面与产品的相对摩擦运动造成的,主要会造成烘缸的均匀减薄,尤其是运行时间长的烘缸,会造成明显的减薄。

2.3 低应变脆性断裂

铸铁烘缸失效多是在使用过程中产生的裂纹引起的。大多数烘缸是用灰铸铁制成的,由于灰铸铁属于脆性材料,材料性能较脆,铸铁在铸造过程中易发生铸造缺陷,且内部铸造组织较钢材疏松,晶粒较粗,分散着大量的片状石墨,强度和塑性低,没有明显的弹性变形特征,在变形过程中突然断裂,为低应变脆性断裂[1],缸面典型性缺陷如图6所示。

图6 缸面典型裂纹缺陷

同时由于铸铁烘缸两端轴头不仅承受着缸体的自重和缸内冷凝水重量,还要承受着使烘缸转动的扭矩。烘缸在均速转动下产生较大的离心惯性力。在端盖与轴头等连接处承受着相当大的动应力,容易使该位置出现裂纹。如图7某企业一台烘缸驱动轴脆性断裂。

图7 驱动轴脆性断裂

3 定期检验策略制定[2]

铸铁烘缸的特殊性决定了难以采用普通容器检验的仪器,由于其材质对超声波衰减非常大,且每个烘缸单独铸造,其衰减差别各异,检验检测机构则由于缺乏成熟的检验检测设备,同时由于造纸烘缸多是成套或成组布置,间隙空间小,传统的检验方案要么就大而全,包含宏观检查、壁厚测定、无损检测、硬度测定、强度校核等诸多项目;而部分检验机构只进行常规的宏观检验和安全附件检验。存在检验过度或检验不足的问题,未能实现一般性和特殊性的统筹兼顾,也无法实现检验有效性和经济性的和谐统一。

本文提出的检验策略是在分析和总结大量烘缸检验结果的基础上提出的,检验策略以宏观检验、壁厚测定抽查、耐压试验为主,必要时可针对检出缺陷增加检测有效性高的无损检测方法进行定量定性。

3.1 宏观检验

对烘缸进行内外表面裂纹、腐蚀、划伤、母材脱落、铸造缩孔等缺陷检查,重点检查内壁结构不连续、形状突变处,浇铸冒口区,厚薄差较大部位缸盖、缸体圆弧过渡区等部位等处有无严重的腐蚀、磨损、缩孔、疏松等缺陷,外表面有无裂纹、腐蚀及机械接触损伤等缺陷。必要时可借助5~10倍放大镜重点检查。必要时增加几何尺寸检验,主要检查锥颈与缸壁夹角,锥颈长度应是否符合相关规范要求,锥颈与缸体及法兰是否光滑过渡等。

3.2 壁厚测定抽查

因为铸铁内部有大量的片状石墨,对超声波有较大的反射作用,通常采用超声波探伤仪对铸铁烘缸进行测厚,检测前先用游标卡尺测量边缘缸面厚度,再用超声波探伤仪测量,调节材料声速后反复比对,比对后选择代表性部位进行壁厚测定抽查。

3.3 耐压试验

由于烘缸制造时遗留的内部缺陷难以用常规检验方法检出,推荐每两个检验周期进行一次水压试验。试验压力取最高工作压力的2倍。水压试验进水、加压可从进汽端管线接入;从另一侧缸盖预设的排气孔排气。保压后重点检查缸面、缸体与缸盖的链接部位以及螺栓孔,经检查无渗漏、无可见变形、无异常响声为合格。

4 检验实例

按照前文确定的检验策略,对广西某大型造纸企业的100多台烘缸进行定期检验,检验完毕后发现其中两台烘缸存在重大缺陷。其中编号为EC-15的烘缸在封头部位发现一处300mm长的开口裂纹(如图8所示)。

图8 EC-15烘缸缸盖裂纹

在某小型造纸厂宏观检验合格后进行水压试验时,缸盖圆弧法兰发现一长约150mm贯穿性裂纹,裂纹从螺栓孔起裂呈放射状指向传动轴。耐压试验刚开始未见泄露,水压逐渐增大后才喷射状泄露。该台设备安全状况等级评定为5级。企业更换缸盖法兰后重新投入使用。检验实践证明该方案科学合理,兼顾了检验经济性及有效性。

5 结论

1)铸铁烘缸由于自身的优良特性,在造纸印染等行业广泛应用,如管理或使用不善,有可能发生重大安全事故,研究铸铁烘缸损伤模式、制定科学合理的检验策略非常必要。

2)从铸铁烘缸的损伤模式看,蒸汽介质对烘缸本身腐蚀不大,铸铁烘缸失效多是由制造遗留缺陷和使用过程中产生的缺陷引起的,应充分认识到缺陷的特殊性,通过加强安全检查和定期检验,确保烘缸使用安全。

3)依据铸铁烘缸损伤模式制定的以宏观检验、壁厚测定和耐压试验为主的定期检验策略具有科学性和

针对性,能有效检出使用过程中产生的裂纹等危险性缺陷,同时兼顾了检验的经济性,操作性强。

Inspection Strategy of Cast Iron Dryer from an Explosion Accident

Guo Fangwen1Huang Yanbiao2Yang Haitang1

( 1. Special Equipment and Inspection Institute of Guangxi Nanning 530219)

(2. Nangning Phonix pulp& paper Co .Ltd Nanning 530031 )

This article introduce analyzed result of a cast iron cylinder explosion accident, and find the damage model of cast iron cylinder. On the basis of damage model, the regularly inspection strategy of the cast iron cylinder is formulated, which includes macro inspection, wall thickness determination, the hydraulic pressure test. Practice proves that this inspection strategy could achieve the unity of effectiveness and economy.

Explosion accident Cast iron dryer Eriodical inspection Inspection strategy

B

1673-257X(2014)06-55-03

郭方文,(1978-),男,工程师,检验师,主要从事压力容器定期检验和监督检验工作。

2013-11-23)