浮头式换热器的腐蚀及对策

王学斌

(中国石化集团江苏石油勘探局特种设备检验检测所 扬州 225009)

浮头式换热器的腐蚀及对策

王学斌

(中国石化集团江苏石油勘探局特种设备检验检测所 扬州 225009)

针对浮头式换热器的腐蚀现象,分析了造成腐蚀的多种原因,指出冷凝水的氧腐蚀应是主要因素。并给出了控制和解决氧腐蚀的几种方法。

浮头式换热器 氧腐蚀 防治措施

2013年9月,在对油田某集油站进行压力容器定期检验时,发现该集油站一台用于加热原油的浮头式换热器出现腐蚀穿孔,穿孔位于冷凝水出口附近的容器壳体上,直径φ5mm左右,周围实测最小厚度为1.3mm(壳体原始壁厚为10.0mm),见图1。

图1 浮头式换热器腐蚀穿孔现场照片

在拆下浮头式换热器两端的封头,抽出换热管束并清理壳体内部腐蚀产物后发现,腐蚀是从容器内部开始的,且离冷凝水出口接管越近,腐蚀越严重,见图2。

图2 换热器内部离冷凝水出口接管,腐蚀情况

在容器内部拍摄到的腐蚀穿孔部位照片见图3。

图3 腐蚀穿孔部位照片

通过查看抽出的换热管束,发现在冷凝水出口接管上方的相应位置,换热管束也出现腐蚀穿孔,致使部分原油外泄到壳程中,造成冷凝水系统污染,具体照片见图4。而在壳程的蒸汽进口端,腐蚀相当轻微,见图5。

图4 换热管束因腐蚀穿孔泄漏照片

图5 壳程的蒸汽进口端,腐蚀照片

1 主要技术概况

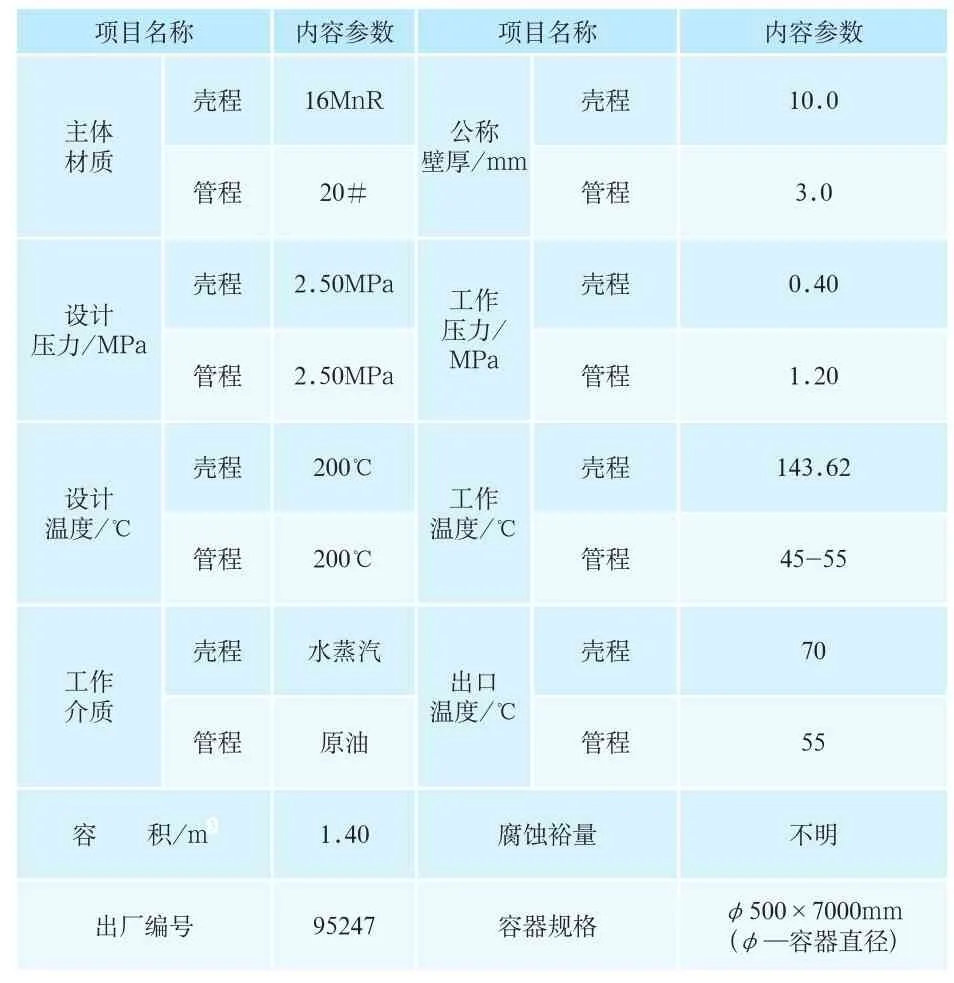

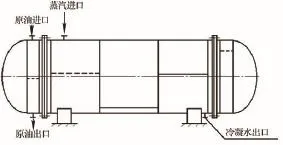

这台浮头式换热器于1995年11月制造出厂,1996年04月现场安装完成并投入使用,到本次定期检验已使用17年零5个月,原始技术资料基本齐全,容器的基本技术参数见表1,结构示意图如图6所示。

表1 浮头式换热器的技术参数

2 腐蚀原因和机理

现场在用的这台浮头式换热器在生产过程中主要用于加热原油,高温蒸汽由蒸汽进口进入换热器壳体,温度较低的原油从原油进口进入换热器管程,在换热器内部高温蒸汽和低温原油通过换热管管壁进行热交换,提升了原油的温度,降低了粘度,提高了流动性,方便生产输送,而高温蒸汽随着温度降低,逐渐凝结成温度较低的冷凝水,向冷凝水出口聚集,流动,最后通过管道输送到冷凝水回收系统以便再次利用。从理论上讲,蒸汽冷凝水是纯净的、高品质的水,不会对其输送设备产生腐蚀。但在实际生产过程中,由于生产不是完全连续运行,停产期间系统温度降低形成负压,导致部分空气被缓慢吸入输送设备内部,带入大量氧和二氧化碳;蒸汽本身也或多或少地含有杂质,特别是工业蒸汽气体杂质含量更多,这些氧和二氧化碳等杂质气体在蒸汽凝结和输送过程中溶入冷凝水,对换热设备及输送管道产生腐蚀。冷凝水腐蚀主要是氧腐蚀和酸腐蚀。

图6 浮头式换热器结构示意图

2.1 氧腐蚀

● 2.1.1 氧腐蚀的机理

冷凝水中氧腐蚀形式主要是电化学腐蚀。浮头式换热器的壳体材质是16MnR,管程材质是20#钢,主要成分是铁(Fe)元素,因此其腐蚀产物主要是铁的氧化物。在铁氧腐蚀电池中,铁是阳极,氧是阴极,其反应方程式如下[1]:

阳极反应:Fe → Fe2++ 2e

阴极反应:O2+ 2H2O + 4e → 4OH-

反应产物Fe2+在水中会与相关物质进一步进行反应,其过程:

Fe2++ 2OH-→ Fe(OH)2

4Fe(OH)2+ 2H2O + O2→ 4Fe(OH)3

Fe(OH)2+ 2Fe(OH)3→ Fe3O4+ 4H2O

Fe(OH)2在有氧的条件下是不稳定的,使反应继续往下进行,最终产物主要是 Fe(OH)3和Fe3O4。在腐蚀点表面生成许多鼓包,鼓包表面从黄褐色到砖红色产物大多数为氢氧化铁,第二层是黑色粉末状物体,是Fe3O4,在腐蚀产物的最深处, 紧靠金属表面,还存在一个黑色层为氧化亚铁。

冷凝水氧腐蚀一旦形成,就很难停止,其原因是在腐蚀点上,由于溶解氧扩散到金属表面的速度要比扩散到腐蚀产物中的速度快,这样在腐蚀产物周围和腐蚀产物之间形成了氧的浓差电位,腐蚀点四周成为阴极,腐蚀产物下部氧浓度低的部位是阳极,形成一个腐蚀微电池,阳极(Fe)在腐蚀中被消耗,Fe2+会缓慢地通过疏松多孔的腐蚀产物向外扩散,遇到渗进去的OH-和O2时,继续反应,产生新的腐蚀产物,氧腐蚀就这样继续进行下去[2]。

● 2.1.2 氧腐蚀的特征[3]

氧腐蚀的特征为溃疡腐蚀和小孔型的局部腐蚀。当铁受到水中溶解氧腐蚀时,常常在其表面形成许多小鼓包,其直径为1~30mm不等。鼓包表面的颜色由黄褐色到砖红色,下层是黑色粉沫状物,去除这些腐蚀产物后,金属表面便露出大小不一的腐蚀坑。

● 2.1.3 氧腐蚀的影响因素[4]

氧腐蚀的速度主要与冷凝水中溶解氧浓度的大小,冷凝水的pH值等因素密切相关。冷凝水中的溶解氧具有去极化作用,会使氧腐蚀过程加剧。溶解氧的浓度大小与氧腐蚀的强弱成线性正比关系。

当温度升高时,各种物质(包括O2)的扩散速度增加,同时水溶液的电阻降低,加速腐蚀电池阴阳两极的电极过程,氧腐蚀也加快。但当钢材表面温度达到一定值时,与之接触的冷凝水会变成蒸汽,隔绝了氧与金属的接触,因此水在蒸汽状态下是不会发生氧腐蚀的,这就是为什么浮头式换热器内部腐蚀离冷凝水出口接管越近,腐蚀越严重。

冷凝水的pH值越小,腐蚀速度越快,反之,则腐蚀速度越慢。经取样化验,浮头式换热器冷凝水出口的pH值为6.7左右,偏酸性,pH值小,水中含有一定量的H+离子,能加快阳极(Fe)的溶解腐蚀,因而这类冷凝水腐蚀不仅有氧腐蚀,同时还有酸腐蚀,腐蚀更快。

2.2 酸腐蚀

冷凝水中的酸性物质主要是CO2溶入冷凝水中形成弱电解质—碳酸(H2CO3),碳酸(H2CO3)是弱酸,能分解为H+和HCO3-。

● 2.2.1 CO2的来源

冷凝水中的CO2主要来源于蒸汽,蒸汽中的CO2气体的主要来源是蒸汽锅炉补给水中游离CO2和碳酸盐类在炉内受热分解,其反应方程式为:

2NaHCO3→ Na2CO3+ CO2+ H2O

● 2.2.2 酸腐蚀的机理[5]

碳酸(H2CO3)虽然是弱酸,在水中电离的H+不多,但冷凝水的水质较纯,含盐量小,缓冲性差,即使像H2CO3这样的弱酸也会使pH值有较大的下降。当冷凝水中CO2的溶解度为0.5mg/L时,pH值就能降到5.6。在碳酸(H2CO3)的水溶液中存在弱酸的电离平衡,金属腐蚀消耗掉的H+可以通过碳酸的不断电离得到补充,这样,在CO2没有被消耗到一定程度之前,其水溶液的pH值仍然可以维持在比较稳定的程度,腐蚀过程可以继续下去,直至H2CO3消耗完毕。CO2腐蚀的阳极反应和阴极反应方程式如下:

阳极反应:Fe → Fe2+ + 2e

阴极反应:2H++ 2e → H2

● 2.2.3 酸腐蚀的特征

冷凝水中CO2的腐蚀产物是易溶的,不会沉积在金属表面,不具备保护性,所以CO2腐蚀是均匀腐蚀,不会形成保护膜。

从现场照片中可以看出,浮头式换热器的壳程腐蚀存在明显的局部腐蚀特点,且温度越低,腐蚀越重,由此可以断定,这台浮头式换热器的壳程腐蚀以氧腐蚀为主,CO2酸腐蚀比较轻微。

3 防止冷凝水腐蚀的措施

3.1 从源头做起,去除锅炉给水中的溶解氧

冷凝水中的溶解氧是电化学腐蚀中的去极化剂,它会引起锅炉本体、换热设备和给水管道的严重腐蚀,应尽可能除去。目前应用于工业锅炉的除氧方法比较多,有热力除氧(大气式热力除氧、真空热力除氧)、解吸除氧、海绵铁除氧、树脂除氧等。

3.2 控制锅炉给水的pH值

研究表明,当锅炉给水的pH值<7时,在金属表面形成的氧化膜质软而疏松,容易发生氧腐蚀。而当pH值>7时,随着OH-浓度的增加,氧化膜变得致密而稳定,有良好的阻止氧扩散和防腐作用,当pH值在9.5~10范围时,防腐效果是最好的。

3.3 闭式回收冷凝水

冷凝水采用闭式回收系统克服了开式回收系统冷凝水与大气接触的缺点,杜绝了空气中的氧气溶入冷凝水的可能,从而有效防止冷凝水输送过程的氧腐蚀。

3.4 保持生产的连续性,尽量避免间隙性生产

在规划生产工艺时,应尽量保持连续生产,确保系统的每一工作点都处于正压状态,避免因系统频繁停产,温度降低造成负压而吸入空气。同时,在蒸汽循环系统中设置合适有效的排气装置,以便从水中析出的氧及时排出。

3.5 采用不锈钢制造热力设备的某些关键部件

对于新增的热力设备,可以考虑使用不锈钢制造,充分发挥不锈钢的耐腐蚀优势,从而延长设备使用寿命,确保生产平稳安全运行。

4 结束语

浮头式换热器的腐蚀原因有多种,但冷凝水的氧腐蚀应是主要因素。要有效控制冷凝水的氧腐蚀,就应提高冷凝水的水质,严格控制杂质气体含量,加强冷凝水的回收和再利用管理。当腐蚀发生时,应认真分析造成腐蚀的主要原因,积极采取针对性措施,这样热力设备氧腐蚀问题就一定能得到控制和解决。

1 贾婧.热水锅炉氧腐蚀的防护[J].内蒙古科技与经济,2010,221(19):92~93

2 中国石化设备管理协会主编.石油化工装置设备腐蚀与防护手册[M].北京:中国石化出版社,1996:4~7,189~190

3 毕新忠.油田注汽锅炉系统的氧腐蚀和除氧方法[J].安全,2010(10):37~38

4 张玲.工业蒸汽凝结水的腐蚀现状及防治措施[J].硅谷,2011,(16):120

5 于春国,尹洪涛,汤永忠.冷凝水回收过程中产生的酸性腐蚀问题.中国能源,2002,(10):44~45

Corrosion and Countermeasures of Floating Head Type Heat Exchanger

Wang Xuebin

(Special Equipment Inspection Institute of Jiangsu Oil Exploration Bureau of SINOPEC Yangzhou 225009 )

Pressure vessels periodical inspection found floating head heat exchanger condensate outlet near the corrosion perforation, analysis of the characteristics of the site of perforation and corrosion products of view, think oxygen corrosion is the main factor causing perforation, main measures are proposed to deal with the oxygen corrosion.

Floating head heat exchanger Oxygen corrosion Prevention and control measures

B

1673-257X(2014)06-43-04

王学斌(1965—),男,高级工程师、检验师,从事特种设备检验检测工作及油田在用压力容器腐蚀研究。

2014-02-19)