关于数控车床安全操作能力培养方法的探讨

安玉明

(辽宁省沈阳市机电工业技工学校,辽宁 沈阳 110005)

关于数控车床安全操作能力培养方法的探讨

安玉明

(辽宁省沈阳市机电工业技工学校,辽宁 沈阳 110005)

碰撞在数控车床加工中时常发生,但绝非不能避免,只要找到发生碰撞的真正原因并采取有针对性的措施,掌握正确的操作方法就能减少甚至避免碰撞的发生。

数控车床;碰撞;原因分析;方法;培养

一、发生碰撞的原因分析

1.对数控基本概念的理解问题。①对绝对坐标尺寸与相对(增量)坐标尺寸的定义混淆。绝对坐标尺寸是以工件坐标原点为参照点来指定的;相对(增量)坐标尺寸是以刀具刀尖每次移动的起点为参照点来指定的。同一位置由于参照点不同,其坐标尺寸必然不同。初学者常将两者混淆,造成编程尺寸错误而发生碰撞。②对“模态”特性认识不足。模态G指令是指该指令在程序中一旦被指定则在后面的程序段中仍然有效直至被同组的指令取代而撤销模态。由于操作者忽略了模态的连续有效性而发生碰撞。③对刀尖圆弧半径补偿的原理理解不清。刀尖圆弧半径补偿的实质是:数控系统由对刀具理想刀尖的控制转换为对刀尖圆弧中心的轨迹控制来实现的,使刀具控制轨迹与编程轨迹偏移一个刀尖半径值,偏移的方向则由G41与G42及刀尖朝向T码来决定。而G41与G42及刀尖朝向T码设置错误是操作者在编程中经常出现的问题。特别是遇到使用前置刀架和后置刀架的机床时更容易出现错误。

2.操作中的问题。(1)“回零”操作不当。对安装增量编码器的机床,开机后必须首先进行回“参考点”的操作,由于初学者操作不熟练,常在“手动”状态下回零操作造成机床超程,或先回+Z方向参考点则发生刀架与尾座相搓造成事故。(2)忽略机床的初始指令的设定。刚开机时,数控系统对每一组的G代码指令都取其中一个作为开机默认有效的指令称为初始G指令。不同的数控系统或系统相同但型号不同的其初始指令不尽相同。最好的避免方法是在加工程序的第一段编入G40、G21、G97、G99等机床常用状态指令,后面的编程按照第一段设置来进行编程,就可以避免因机床状态的误判发生碰撞事故了。(3)对刀操作错误而发生碰撞。刀补值输入错误。①输入的刀补值组号与编程中的刀具号不对应,造成刀补值错误。②对刀时“对刀点”的坐标值输入错误。在“机床辅助功能锁住”的状态下运行机床,对刀前没有重新进行“回零”操作,致使刀具位置不准,造成系统刀补值计算错误,一旦重新回零后,因刀补值错误而撞车。(4)编程尺寸输入错误。FANAC数控系统对坐标尺寸可以用“计算器型表示法”或“标准表示法”来表示。当用计算器型表示法时,不带小数点的整数单位认为是mm;当用标准表示法来表示时则以1/1000mm为单位指定。忘记输入“+”、“-”号也是经常发生碰撞的一个原因。(5)编程时换刀位置选择不当。在数控车床加工中当使用多把刀加工时,在某一个位置要进行换刀。该点选的离工件太远则降低加工效率;若选的离工件太近则容易发生刀具与工件的碰撞事故,所以换刀点的选择既要考虑安全性又要兼顾效率,当换较短的刀具时可以离工件近些,同时要照顾其他刀具的回转半径是否能与机床其他部位碰撞;当换较长的刀具时可以离工件远些,并以手动方式进行试验确定换刀位置。(6)多工位刀架安装刀具不当。在六工位以上的刀架安装刀具时,将较短的刀具与较长的刀具在相邻的工位安装,当较短的刀具加工时,较长的刀具与工件或卡盘相撞,所以较短的刀具与较长的刀具应间隔几个刀位安装,并以手动方式进行试验,确保安全。(7)刀架自动换刀后没有锁死。当机床使用较长时间,机床保养不好时,刀架会因刀架控制器反转继电器触点的接触不良,导致刀架反转锁紧时力度不够,锁不紧;或刀架换刀时有铁屑卡住刀架自锁不紧的情况而发生“扎刀”现象。因此要加强机床的保养,发现类似问题要及时维修。

二、预防碰撞的方法

根据前面碰撞的原因分析,教学中应当从以下几个方面加强对学生的培养。

1.培养认真仔细的工作作风。从程序的输入直至试切削的完成,整个切削调试过程中,操作者都应不急不躁、一丝不苟地做好每一个步骤,确保每一步操作的正确性。这是防止数控车床操作碰撞的根本保证,因此必须有意识地培养学生认真踏实的工作作风,这是数控操作工必备的职业素质。

2.重视数控理论知识的学习。普通车床的操作与数控车床的操作有着本质的区别。普通车床的安全操作在很大程度上取决于操作者的经验和熟练程度;而数控车床的安全操作在很大程度上取决于操作者对数控术语、指令等知识的正确理解,因此学好数控理论是数控机床操作者安全操作数控机床的必要条件。特别要重视对坐标系统、坐标尺寸、刀具的补偿、循环指令等重点、难点理论知识的学习。由理实一体的教师来讲理论课是有效的办法之一。

3.充分利用数控车床提供的程序检验功能。在试切削前,首先要利用数控机床具有的走刀轨迹的显示功能,在机床辅助功能锁住的前提下,自动运行加工程序,通过仔细观察模拟加工显示的刀具运行轨迹,检查程序内容是否有错误,有则进行修改,再进行模拟加工,直至正确。

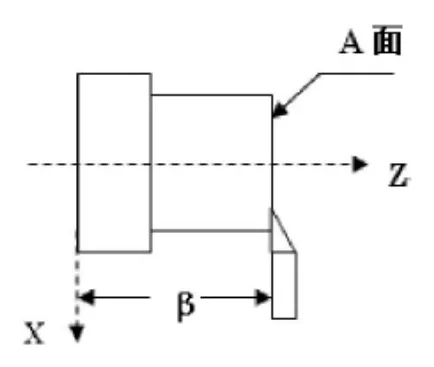

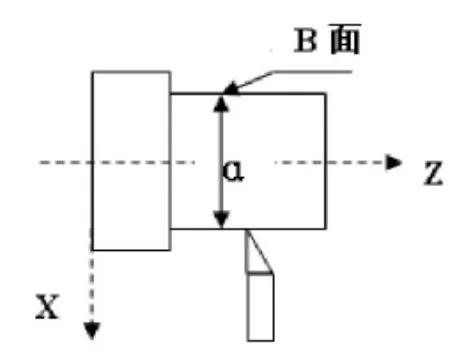

4.刀补值的验证方法。Z坐标轴刀补值的验证:(如图1)①选择任意一把刀,使刀具沿A面切削。②在Z向不动的情况下沿X轴方向退刀,并停止主轴旋转。③选择刀具偏置页面,选择刀具对应的偏置号。④依次键入“Z”、“β”,按“测量”软键,则Z坐标轴刀补值自动计算并设定。⑤此时刀具不动,验算等式:Z轴刀补值+测量值β=Z轴机械坐标值是否成立,如果成立则Z坐标轴刀补值正确。同理:验证X坐标轴刀补值(如图2),验算等式:X轴刀补值+测量值α=X轴机械坐标值。

图1 Z轴刀补验证

图2 X轴刀补验证

5.养成良好的操作习惯。在试切削过程中,除要保证加工程序的正确、合理,还要做到“一查、二停、三观察”。一查:在试切削的“循环启动”键按下前,应先检查机床是否重新回零;“主轴倍率”和“进给倍率”是否置于100%;机床是否处于“自动”状态、“快移倍率”是否置于F0;“单段”按钮是否开启;“机床锁住”、“空运行”按钮是否关闭。二停:上述按键确认准确无误后,操作者一只手按下“循环启动”键,同时另一只手放在“进给保持”按键上,待刀尖快速接近工件约10mm左右时,按下“进给保持”键使刀具停止移动。手动停止主轴旋转。用钢板尺测量X轴、Z轴与工件之间的间隙尺寸,并与显示器上的剩余坐标数值比较是否相近,相近则继续操作,否则退回刀具查找原因。三观察:在试切过程中,操作者应时刻观察显示屏上刀具坐标的变化,特别是剩余坐标数值是否与实际加工情况相符。操作者在执行一段程序后应检查即将执行的下一段程序的正确性和合理性,并视情况进行相应调整。加工程序全部执行完毕,待刀具退回后再进行测量,并对程序内容、刀补值等进行调整,直至加工出合格零件。

正确操作数控机床是安全生产的根本保证,按照上述操作方法养成的操作习惯可以最大限度地避免碰撞事故的发生。正确操作机床除需要正确理解数控理论知识及培养良好的操作习惯外,平时要加强对机床的保养,还要不断提高操作技巧和熟练程度,对机床结构有一定的了解才能成为合格的操作者。

[1]沈建峰.数控车床编程与操作实训[M].北京:国防工业出版社,2006.

[2]赵太平.数控车削编程与加工技术[M].北京理工大学出版社,2009.

[3]FANUC Series Oi Mate-TC操作说明书[Z].北京发那科机电有限公司.

G712

A

1674-9324(2014)29-0190-02