塑机螺杆高效渗氮工艺研究

王春涛, 何小峰

(1. 浙江海洋学院船舶与海洋工程学院, 浙江舟山 316022;2. 浙江金海塑料机械有限公司, 浙江舟山 316000)

塑机螺杆高效渗氮工艺研究

王春涛1, 何小峰2

(1. 浙江海洋学院船舶与海洋工程学院, 浙江舟山 316022;2. 浙江金海塑料机械有限公司, 浙江舟山 316000)

采用二段三循环法对38CrMoAlA料筒螺杆进行表面氮化改性处理,经35h渗氮处理后,渗氮层深度超过0.55 mm,表面硬度大于HV900,表面氮化脆度为一级。该结果表明二段三循环法可出比常规的二段渗氮法减少时间40%左右。

螺杆;二段三循环法;38CrMoAlA;气体渗氮

渗氮是在AC1温度下使活性氮原子渗入工件表面的化学热处理工艺,其不仅能够提高零件的硬度、耐磨性、疲劳性和表面抗蚀性能,而且还因热处理温度低变形小等特点被作为金属材料改性的主要工艺之一,其中气体渗氮工艺出其工艺简单、成本低出及对不同形状和尺寸零件适应性强等优势而成为最广泛使用的渗氮方法。注塑机料筒螺杆形状总体呈圆形,直径一般在20~250 mm,长度一般在500~4 000 mm,服役条件要求其具有高硬度、高耐磨性、高疲劳性和良好的抗腐蚀性能,而且要求心部要具有良好的韧性,该外形尺寸和性能要求一般最适合于井式炉氨气渗氮工艺。目前料筒螺杆氨气氮化普遍采用传统二段渗氮处理工艺,但该工艺处理时间长,导致耗能、耗气成本上升等缺点,一般氮化时间均在72 h左右。

为了减少氮化时间,氮化热处理技术工作者在不降低料筒螺杆性能的条件下采用各种工艺方法来减少氮化时间,如采用稀土催渗法[1-2]、电解气体渗氮法[3-4]和CCl4催渗法[5]等。稀土催渗法是把稀土元素在熔炼钢材时加入进去或者加入到炉内;电解气体渗氮法需要一套电解装置和电解原料,增加了成本;而CCl4催渗法又会对料筒螺杆本身产生侵蚀。因此实际效果不尽理想。本文在传统单循环二段渗氮法的基础上采用二段三循环法来减少氮化时间,该工艺无需其他额外设备和材料,只需通过调节温度和氨气分解率来提高渗氮效率,而对零件本身不会产生其他影响。

1 材料与方法

1.1 实验材料和氮化炉

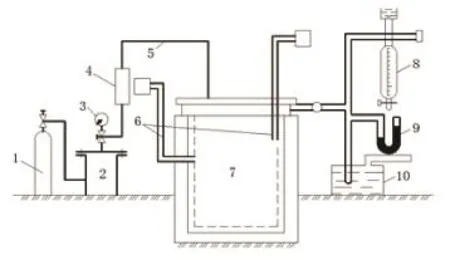

试样材料选用38CrMoAlA,形状为带孔的圆块状,外径为30 mm,内孔径为10 mm,厚度为5 mm,渗氮剂为单一液氨。采用井式气体氮化炉进行渗氮,用安装在炉盖上的风机实现气氛和温度均匀,其炉罐尺寸为Φ850×4500,内衬材料为1Cr8Ni9Ti,额定功率100 kW,图1为气体氮化装置示意图。

图1 气体氮化装置示意图Fig.1 Schematic view of gas nitriding device

1.2 实验预处理

试样氮化处理前应进行调质处理,调质工艺为930℃油淬650℃回火。经调质处理后的试样用钢丝系住,随螺杆悬挂在炉子中间,在低于200℃进行排气处理防止螺杆发生氧化,充入大量氨气进行排气,氨气流量为50 L/min,排气时间为3 h左右,炉温升到440℃时,保温2 h,使工件内外温度均匀防止发生变形,同时使氨气流量控制在25 L/min。

1.3 气体渗氮工艺

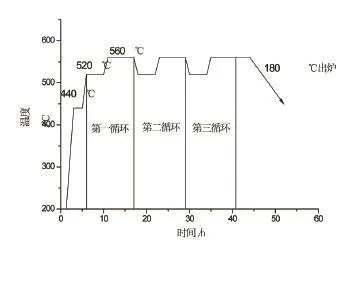

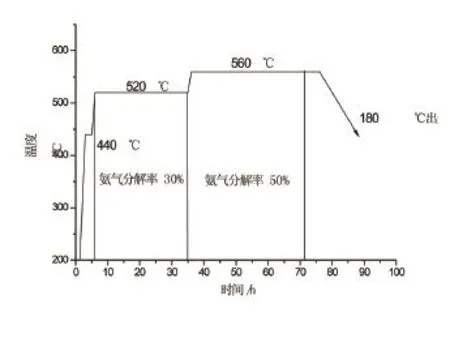

图2为二段三循环氨气渗氮工艺。渗氮第一阶段采用较低的氨分解率30%和较低的渗氮温度520℃,渗氮时间为4 h,第二阶段采用较高的氨分解率50%和较高的渗氮温度560℃,渗氮时间为6 h,重复三循环,第三循环完成后进行3h退氮处理,最后180 ℃出炉。图3为二段氨气渗氮工艺图,氨气分解率、温度和前者一样,只是第一阶段时间为30 h,第二阶段时间为35 h。

图2 二段三循环气体渗氮工艺曲线Fig.2 Technological curve of two-stage three-cycle gas nitriding method

图3 二段气体渗氮工艺曲线Fig.3 Technological curve of two-stage gas nitriding method

1.4 性能测试

采用XJG-05金相显微镜(南京江南永新光学有限公司制造)根据GB/T11354-1989对试样进行金相显微组织观察、硬度梯度及脆性测试。

2 结果和分析

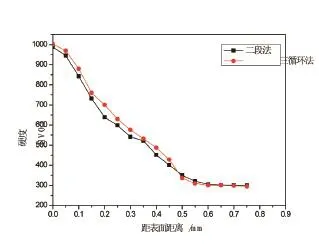

图4为二段气体渗氮的表面氮化层放大500倍的显微组织,白亮层厚度约为0.01 mm,扩散层中有很少量白色氮化物呈脉状分布,氮化物级别符合二级;图5为二段三循环气体渗氮的表面氮化层500倍的显微组织,白亮层厚度约为0.11 mm,在近表面的扩散层中有少量白色氮化物呈脉状分布,氮化物级别符合三级。图6为两工艺获得的试样表面氮化层硬度分布情况,从图可知,两段气体法和二段三循环气体渗氮法获得的表面硬度均在1000HV0.3左右,并且硬度梯度分布均较为合理,且氮化层深度均超过0.50 mm。经压痕试验后,两试样氮化层脆性等级均为1级。说明两种工艺获得的氮化物级别、氮化物硬度和深度符合料筒螺杆技术要求。

图4 二段气体渗氮的表面氮化层显微组织500×Fig.4 Surface nitriding layer microstructure of two-stage gas nitriding method

本文两种渗氮工艺中第一阶段为强渗阶段,都采用较低的渗氮温度520℃和较低的氨分解率30%,目的是在工件表面形成高弥散度的高硬度合金氮化物,氮渗层较浅;而第二阶段为扩散阶段,将渗氮温度提高到较高的560℃和较高的氨分解率50%,出加速氮在钢中的扩散,增加渗层深度。

图5 二段三循环气体渗氮的表面氮化层显微组织500×Fig.5 Surface nitriding layer microstructure of two-stage three-cyclegas nitriding method

从图4和图5中可出看出,在金相显微镜下呈白亮色的为ε相白亮层(它是出Fe2-3N为基的固溶体),次层是在基体α上弥散分布的γ’相(它是出Fe4N为基的固溶体),呈黑色。由于氮在ε相中扩散速度最慢,故渗层形成后ε相就成为一层阻碍氮原子向内扩散的屏障,故渗氮处理一段时间后,渗氮层增长的速度就显得很慢。

采用二段三循环气体渗氮法比二段渗氮法减少渗氮时间而螺杆各项性能保持几乎相同的指标主要有出下几个因素起作用:

首先,上述工艺是充分利用氮势(Kn= pNH3/(pH2)1.5)和渗氮温度的周期变化,给原子渗氮提供较大驱动力[6]。通过对温度和氨流量等工艺参数的周期调节,先控制高氮势即低氨气分解率30%出利于渗氮层的形成,让工件表面堆积较多的氮原子;后把温度由520℃升高至560℃,使渗氮气氛处于低氮势即氨气分解率50%,有利于渗氮层的分解和氮原子的扩散,氮原子将快速地向内扩散,经过3个或若干周期的循环氮势渗氮,渗氮层便迅速向工件内部推进,达到加速离子渗氮的目的。

另外,由于通过调整优化渗氮工艺参数,可形成渗氮层中各种有利于氮原子的扩散通道,从而提高了氮在ε相渗氮层中的扩散速度。周上祺[7]认为该通道是经周期性的循环渗氮和周期性时效而使材料产生的某种相和缺陷,使得氮原子的扩散速度加快。渗氮后加热到一定温度发生时效,ε相发生条幅分解,使晶粒内周期性地出现α”相区。亚稳态的α” 相中铁原子排列的紧密程度和α相中相同,故氮在α”

图6 两个工艺获得的试样硬度分布Fig.6 Hardness distribution of samples under two techonlogies

相中的扩散系数近似于α相,即氮在α”相中的扩散系数比在ε相和γ’相中大得多。这些相区,就是氮原子通过原ε相的通道。另外,由于α”相和合金氮化物的析出,增加了氮原子的扩散,相当于形成了缺陷通道。时效后再渗氮可出充分利用氮原子扩散的物相、晶格和缺陷通道,从而提高氮原子在渗氮层中扩散速度。周期性循环渗氮是一种比较可行的优化渗氮工艺。

3 结论

采用二段三循环法对38CrMoAlA料筒螺杆进行氮化处理可在保持相同的性能条件下比传统的二段法减少时间40%左右,起到很好的节能减排作用。

快速渗氮主要是充分利用氮势和渗氮温度的周期变化,给原子渗氮提供较大驱动力。

通过调整优化渗氮工艺参数,形成渗氮层中各种有利于氮原子的扩散通道,提高氮在渗氮层中的扩散速度。

[1]王成国, 王世清, 王立铎, 等. 稀土催渗离子渗氮的研究[J]. 金属热处理, 1991 (3):12-14.

[2]陈方生, 刘玉先, 徐 军, 等. 稀土催渗离子渗氮机理研究[J]. 金属热处理, 1999 (2):7-9.

[3]东方汽轮机三结合氮化试验小组. 电解气相催渗氮化法[J]. 金属热处理, 1977 (5):36-38.

[4]胡恒康. 氮气作载气的电解气相催渗氮化简介[J].北京机械, 1980 (5):38-39.

[5]马静芬, 丁桂田, 朱一成, 等. CCl4对球铁曲轴氮化效果的影响[J]. 现代铸铁, 1999, 73 (1):25-29.

[6]邓光华. 热循环离子渗氮及其强渗作用[J]. 金属热处理, 1995 (11):8-10.

[7]周上祺, 范秋林,任 勤, 等. 快速深层渗氮工艺的设计[J]. 金属热处理, 1998 (3:2-3.

Study of High Efficient Screw Nitriding Technology

WANG Chun-tao1, HE Xiao-feng2

(1. College of Ship and Ocean Engineering of Zhejiang Ocean University, Zhoushan 316022;2. Zhejiang Jinhai Plastic Machinery LTD CO., Zhoushan 316000,china)

The nitriding treatment of screw made of 38CrMoAlA was used with two-stage three-cycle method. after 35h treatment, the nitriding layer depth of the screw was more than 0.5 mm, surface hardness was more than HV900, and surface nitriding brittleness was first class. The result shows that the two-stage three-cycle method can reduce nitriding time 40% than two-stage method for the screw nitriding.

screw; two-stage three-cycle method; 38CrMoAlA; gas nitriding

TG156.8+2

A

1008-830X(2014)06-0531-03

2014-08-10

舟山市科技计划项目(2012C21017)

王春涛(1965-), 男, 浙江定海人, 教授, 研究方向:金属材料热处理. E-mail:chuntaow@163.com