修井作业井口无人操作起下油管装置

耿玉广谷全福王树义曾良军孙连会李宝军

(1.华北油田公司采油工程研究院,河北任丘 062552;2.华北油田公司第二采油厂,河北霸州 065709)

修井作业井口无人操作起下油管装置

耿玉广1谷全福2王树义2曾良军2孙连会2李宝军2

(1.华北油田公司采油工程研究院,河北任丘 062552;2.华北油田公司第二采油厂,河北霸州 065709)

基于现有修井机的动力和提升条件,研制出一种井口无人操作起下油管装置,主要包括油管自动悬吊系统、液压钳自动上卸扣系统和远程液压控制系统。各部分的操作指令集中到修井机的控制台上,由司机手远程操控完成油管的抓放、扶正、对中、悬持、上卸扣、锁定和起下,实现了1名司机手和1名场地工即可完成起下油管作业,不仅降低了工人劳动强度,而且保证了工人起下油管时远离井口危险区域免受伤害。该装置结构简单,体积小,性能稳定,不占用井口人工操作空间,不影响人工井控抢险,不妨碍井口人员逃生,不增加搬家车辆和运行成本,施工速度可控且与人工操作水平相当,受到现场工人的欢迎。

修井作业;起下油管;液压控制;吊卡;液压钳;气动卡盘

油田现场常见的检泵、压裂、堵水、分注、冲砂、卡水、补孔、注灰、检管等修井作业,都需要起下油管。据统计,起下油管约占修井作业总工作量的70%~80%。我国大多数油田的小修作业队至少采用4人一班的工作制度[1],起下油管使用2只吊卡,1只挂在要提起或下放油管接箍的台肩下面,另1只待用。于是,起下油管时需要站在井口操作的2人反复拔插吊卡销子、摘挂吊环、倒换吊卡、开关锁环、推拉操控液压钳、辅助油管就位等,不仅要求操作人员精力高度集中,动作配合灵活准确,而且操作频繁,动作单调,工作时间长,劳动强度大,不安全因素多[2]。尤其在我国北方油田冬天作业时,井口、地面、工具、油管表面易结冰打滑,操作不灵活,起油管时带出的工作液洒落,使现场工作条件更差,人身磕碰伤害风险更大。基于此种现状,华北油田公司研制成功一种井口无人操作起下油管装置,实现了双人远程操控起下油管作业,既降低了工人劳动强度,又使工人远离井口危险区域避免伤害,受到现场工人的普遍欢迎。

1 设计要求

目前,国内修井起下油管作业所用工具已基本实现机械化,但在远控和自动化方面还要做大量深入细致的研究工作[2]。为了降低工人劳动强度,一些院校和研究单位研制了自动修井机、管杆自动输送机[3-6]、自动排放油管机[7,8]等,并进行了现场试验。但由于油田小修作业周期短、搬家频繁,上井路况差、井场面积小,作业成本有限,尤其一些大型自动化设备投资大、搬家时需增加车辆、起下油管速度慢,因而难以投入实际应用。根据我国油田修井作业的特点,对本装置的设计提出了如下要求:

(1)基于现有修井机的动力和提升条件,在不改变目前油管起下、上卸扣和传送工序的情况下,通过远程控制和自动化技术取代起下油管作业中工序单调重复、工作量最大、安全风险最高的井口人工操作。

(2)采用模块化设计,各模块的功能及相互配合指令集中到修井机的控制台上,由司机手远程操控完成油管的抓放、扶正、对中、悬持、上卸扣、锁定、提起和下放。液压钳和吊卡实施液控改造后,各项机械性能参数不降低。所有部件、电器元件必须符合现场施工安全、防爆要求。

(3)结构简单,投资省,使用安全可靠,占用空间小,便于拆装和运输。整套装置操作简单易行,使用中不妨碍井口人员逃生,不影响井控操作,不增加修井成本。

2 结构组成及工作原理

如图1所示,本装置由油管自动悬吊系统(液控油管吊卡、自动定位液控机械臂与机械手、机械臂固定支座、气动卡盘)、液压钳自动上卸扣系统(液压钳往复移动就位装置、自动对缺口器)、远程液压控制系统等3个模块组成。每个模块相互独立,完成1~2项功能,在各模块的协同作用下完成油管起下作业。工作原理如下:

(1)起油管。当起出油管悬挂器后,就进入了正常起油管工序。司机手操纵天车大钩带动吊环和吊卡下行,到达井口悬挂管柱的第1根油管接箍以下本体时,操纵吊卡马达转动,关闭锁环抓住油管。接着打开气动卡盘,松开管柱并上提;当下1根油管接箍与背钳头对齐时,停止起管,关闭气动卡盘锁定管柱。这时司机手扳动控制液压钳就位的前进挡手柄,液压钳移向油管,一直到油管进入液压钳的钳口内;司机手再扳动液压钳旋转的马达反转挡手柄,液压钳开始卸油管扣。如果高速卸扣扭矩不够,则通过气动换挡手柄将液压钳由高速档换成低速档,卸下油管扣。自动对缺口器保证液压钳钳口处于最大开口状态,使液压钳顺利退回到原来位置,等待下一次卸扣操作。接下来,机械臂推动机械手碰到刚刚卸扣的油管时自动停止,上提管柱离开接箍5~15 cm,机械手边推油管向外移动,边下放油管,此时场地工辅助油管下端坐入小滑车,油管在轨道上自动向外滑行,直到油管上端接触到油管枕时,司机手操控吊卡马达转动打开闭锁环,伸出的机械手抓住吊环,在缓慢提升吊环的同时回收机械手,到达井内第2根油管接箍下部时,关上吊卡闭锁环,继续回收机械手至原位。与此同时,场地工用管钳把油管拉排到油管桥架上。重复上述起油管操作,即可起出井内全部油管。

图1 起下管柱装置结构示意

(2)下油管。机械手推动吊环带着吊卡到达已处在油管枕上的油管接箍以下本体位置时,操控吊卡关闭锁环,抓住油管。边吊起油管边收回机械手,当待下井的油管与井口悬挂管柱的中心对齐时,机械手自动停住。司机手下放油管进入井口悬挂管柱的接箍内,机械手回到原位,操控液压钳移向油管就位,完成上扣。接着液压钳自动对缺口并回到原来位置,等待下一次上扣操作。接下来,打开气动卡盘松开管柱并下放,当油管接箍到达背钳头齐平位置时,停止下放,关闭气动卡盘锁定管柱。然后,机械手推动吊环带着吊卡抓取下一根油管。重复上述下油管操作,即可下入全部油管。

3 关键部件研制

3.1 油管自动悬吊系统

该系统由液控油管吊卡、自动定位液控机械臂与机械手、机械臂固定支座和气动卡盘组成,完成油管的抓放、扶正、悬持、对中和管柱锁定功能。

(1)液控油管吊卡。目前,常规起下油管用的吊卡主要有两种:一是月牙型吊卡(即闭锁环式吊卡);二是活门吊卡(即侧开式吊卡)。实现油管吊卡的自动扣合、摘卸、移动,是完成油管抓取、释放的关键。根据两种吊卡的开关持点,选择了月牙型吊卡进行远程液控改造[9]。由于油管吊卡的开与关是在空载下进行的,所需扭矩不大,因此在油管吊卡上安装了一个液动摆线马达,在马达和闭锁环上各安装了一个扇形齿轮,马达转动时驱动闭锁环转动,即可完成吊卡的开或关(图2)。为保证吊卡开、关灵活,而且到位,在两个扇形齿轮上设有限位装置,从而保证了闭锁环(月牙)的转动到位,防止意外打开,确保安全地提升和下放油管。与原来的双吊卡作业不同,本装置液控吊卡单只使用,形成了一吊一卡的作业工艺。

图2 液控油管吊卡图

(2)自动定位液控机械臂与机械手。为完成吊卡抓放油管、油管扶正和对中等动作,根据井下作业起下油管运动轨迹为“点与线”(即天车与井口是垂线,滑道与井口是直线,交汇点在井口)的特点,研制出图1所示的过井口中心线的伸缩式机械臂,主要由液压油缸、机械臂主体、自动定位对中控制装置和液动调整固定支座等组成。

为了起油管时把卸下扣的油管下端推送到小滑车内,或下油管时抓住油管扶正、对中,利用机械自锁及弹簧的特性,研制了机械手[10](图3),主要由主体、活动爪和锁紧弹簧等组成。通过试验取得了机械手抓取、释放油管的力分别需要50 N和150 N。

图3 机械手结构图

机械手的功能在于把油管抓住、扶正和对中,以及把油管推送到油管轨道的小滑车上。因此,机械臂推送力要求不大,经测试300~500 N即可。机械臂设计长度为2 m,伸缩长度为1.6 m,安装在修井机尾部的井架下面,最大伸长超过井口1.2 m,保证机械手把油管下端推送到靠近油管枕的小滑车上。

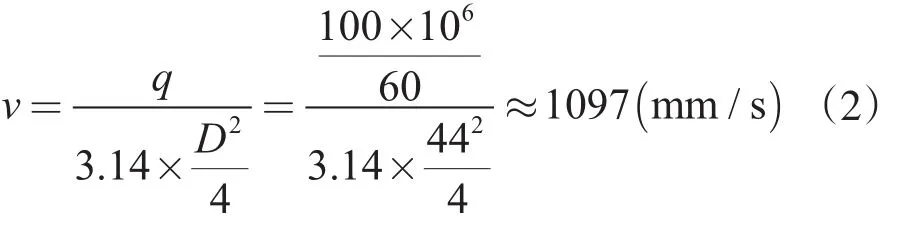

为保证机械臂油缸活塞的运行速度v达到1~1.2 m/s,推力F达到500 N,根据修井机液压泵的参数,在泵速1 000 r/min下,设定压力p为6 MPa,排量q为100 L/min,计算出机械臂最大推力为

式中,D为液压缸活塞直径,mm。机械臂伸缩速度为

可见,机械臂的推力和伸缩速度都能满足设计要求。司机手通过远程操控机械臂带动机械手进退,即可完成油管的抓放、扶正和对中。

现场应用中发现,下油管时司机操作手远程液控机械手中的油管对中,由于机械运动的惯性作用,有时需要反复进退数次才能对准,直接影响了施工效率。此外,随着管柱负荷的增减,井架地基也会随之上下起伏而导致井架天车大钩的对中产生偏差,从而偏离了原定的油管对中位置。对此,应用位移传感器和可编程逻辑控制(PLC)技术[11],实现了对机械手的自动定位。修井机就位后,调整机械臂带动机械手抓住油管的对中位置,PLC记住这一定位。此后,不论机械臂如何伸缩,机械手每到该位置时必然停顿下来,确保油管对中或准备推送油管。但只要给出新的进退指令,机械手将继续后退或前进。施工中若需要机械手再次调整对中位置,PLC会记住新的定位。这样,不仅消除了司机手心理上怕不易对中的担心,而且大大提高了工作效率。

(3)机械臂固定支座。为了把机械臂固定在修井机尾部,设计制作了三维液压调整固定支座(图4),主要由燕尾槽轨道底座、燕尾槽滑动板、支承外筒及内筒、连接法兰、升降油缸、位移丝杠、减速齿轮、液压马达及双联手动换向阀等组成。通过板动1#手动换向阀,马达转动带动丝杠转动,达到机械臂前后位移的调整。板动手2#手动换向阀,升降油缸可进行机械臂上下位移的调整。松开支承外筒与内筒的锁紧螺栓,可实现机械臂左右位移的调整。该支座安装、调整方便,适用于不同类型的修井机。

图4 机械固定支座实物

(4)气动卡盘。动力卡盘分为气动和液动两种,其功能相同。从现场应用情况来看,气动卡盘更为普遍[6,12]。为确保管柱锁定可靠,对管柱表面不构成损伤,本装置选配了900 kN气动卡盘。

3.2 液压钳自动上卸扣系统

液压钳是油管上扣、卸扣必不可少的工具。目前修井作业用的液压钳需要人工推拉就位,手动操作换档手柄实现高低档变速,操作换向手柄实现钳头正反转。因此,要实现井口无人化操作,就得把人工对液压钳的操作全部转交给修井机操作手来完成,要求液压钳实现远控往复移动就位、上卸扣、换档以及开口钳自动对缺口等。

(1)液压钳往复移动就位装置[13]。液压钳平移进退由图5所示的就位装置完成。该装置主要由调距花篮螺丝、定位花篮螺丝、连接缸向花篮螺丝、液压缸、钳向花篮螺丝等组成。工作时,司机手通过操控液压缸的水平进退,驱动液压钳移向油管就位后完成上卸扣或退回原位待命。

(2)液压钳换挡。为实现液压钳换档调整转速,采用了气动换档技术。平时把换档手柄定在高档上,需要大扭矩时,由气缸顶起换档手柄。当需要从低档换到高档时,由弹簧自动拉回,从而保证了远程换档。

(3)液压钳自动对缺口器。为使油管顺利从液压钳口进出,必须解决自动对缺口问题,这是实现液压钳远程控制的一个技术关键[2,3]。现场操作中发现,即使人工在井口操作液压钳,有时也要反复几次才能对正缺口。因此,司机手站在距井口2 m左右的修井机上一边观察液压钳工作状态,一边操控液压钳动作,是比较复杂的。

图5 液压钳远控往复移动就位装置结构图

操作液压钳移向油管就位或退回原位之前,必须保证上一次操作中液压钳的大齿轮和壳体在上完扣或卸完扣时都要复位,使液压钳的钳口处于最大开口状态。研制的自动归位控制阀和定位控制盘的组合使用,实现了液压钳大齿轮的复位动作,从而使液压钳得以远控就位并进退自如。

①结构组成。自动对缺口器主要由自动归位液控阀(如图6(a)所示)、定位控制盘(如图6(b)所示)、液控阀支架、制动盘增高架等组成。

②工作原理。液压钳的大齿轮能自由转动,进行上扣或卸扣的动力来自动力马达,马达的动力靠修井机的液压油来提供。因此,只要控制了液压油的供给和断流也就控制了大齿轮的转动。将自动归位液控阀和定位控制盘分别固定在液压钳的外壳上部和大齿轮鄂板架的上部,自动归位液控阀始终保持不动,而定位控制盘能随鄂板架自由转动。自动归位液控阀的油路一端连接液压钳的来油管,另一端连接回油管,通过控制自动归位控制阀的开与关,来连通或断开液压钳的来油和回油。

自动归位液控阀正中的启动销在弹簧力的作用下向外伸出,启动销可左右摆动,最大摆动距离为6 mm,能保证推动活塞形成泄油过程。启动销的前端成锯齿状,正好插进定位控制盘的豁口处,当定位控制盘正转(上扣)时,启动销前端在锯齿的坡度作用下,可以把启动销向后压缩回位,定位控制盘正转自由通过不受限制,也就保证了上扣动作的完成。当上满扣时,需要退出液压钳,这时操作手可通过气动控制液压钳的大齿轮反转,定位控制盘也随之一起反转,当豁口处卡进启动销时,定位控制盘与启动销直面相卡,推动启动销向一侧移动,启动销推动自动归位液控阀内的活塞向后移动,活塞上的泄油孔连通,使液压钳马达的供油系统形成短路,这时大齿轮正好在复位位置(大齿轮开口与液压钳开口一致),被切断了动力,则可以顺利地退出液压钳。当卸油管扣时(大齿轮逆时针转动),可把启动销的方向调转180°,与上扣过程相反,即可进入卸扣过程。

图6 自动归位控制阀与定位控制盘结构图

3.3 远程液压控制系统

远程控制系统由双联泵、电磁阀组控制箱、操控箱等组成,控制自动悬吊系统和自动上卸扣系统协调工作。各模块的操控指令集中到修井机的控制台上,是本装置的神经中枢。根据井口无人操作起下油管的功能要求,同时考虑到开式系统具有结构简单、价格低廉、便于维护、液压油在油箱中很好地冷却和沉淀杂质,以及散热性好等优点,本装置采用了泵、开式、并联的液压系统,分别驱动机械臂、液压钳、吊卡等。液压系统工作原理如图7所示。基于现有修井机的动力和提升条件,司机手在1名场地工的配合下,通过远程操控即可完成油管的起下作业。

4 现场安装及试用效果

本装置的油管自动悬吊系统固定在修井机尾部,液压钳往复移动就位装置用铰链挂靠在修井机井架一侧的立柱前端,远程液压控制系统安装在修井机尾部和主操作盘上。搬家时,机械手和机械臂回收到井架下面,液压钳往复移动就位装置折叠到井架旁,均不需拆卸。拆下的液压钳、液动吊卡、气动卡盘随搬家车辆带走,整个拆卸或安装时间约为1h左右,简单快捷。

图7 液压控制系统工作原理图

本装置在现场30余口井的检管、检泵作业中,平均起下油管速度为49井根/h,最高达到60井根/ h,施工速度与人工操作水平相当。现场试用认为,该装置抓放、扶正、上卸扣及起下油管动作平稳、连贯,性能可靠,只需1名司机手和1名场地工即可完成过去至少4人配合才能完成的操作,从而使井口作业工人从繁重的体力劳动中解放出来,作业安全条件也得到了较大改善。

5 结论及发展方向

(1)本装置基于现有修井机的动力和提升条件,通过对吊卡、液压钳的液控改造和研制自动定位机械臂与机械手,选配气动卡盘,实现了修井工人在远离井口条件下完成起下油管作业,施工速度人为可控且能达到人工操作水平,大大降低了工人劳动强度,削减了站井口工人面临的各种伤害,得到现场工人普遍欢迎。

(2)本装置在不占用井口人工操作空间的前提下,实现了井口无人操作或有人操作双功能。正常起下油管时为井口无人操作,当拆装采油树、防喷器,起下抽油杆,装卸井下工具,进行井喷抢险,开展井控演习时,不影响井口有人配合操作。

(3)本装置使起下油管作业从劳动密集型向知识密集型转化,但研发中没有追求全部工序的高度自动化,因为那样会增加大量的辅助设备及投资,运行维护工作量大,不适应小修作业频繁搬家和低成本运行的需要。

(4)实现双人操作起下油管后,原来井口人员培训为司机手,轮流操车,可进一步提高工作效率。

(5)井口无人操作起下油管后,修井机操作手的动作比较多。因此,通过自动化、智能化来简化操作,提高工效,是本装置的下步发展方向。

致谢:参加本课题研究的还有王忠林、王铁锋、杨达玉、马友刚、李世杰等,特此致谢。

[1]綦耀光,何金平,谢莫华.影响油田小修作业效率的原因分析[J].石油矿场机械,2006,35(4):84-86.

[2]高胜,庞伶伶,常玉连,等.修井井口机械自动化技术现状分析与展望[J].石油机械, 2012,40(2):80-85.

[3]常玉连,肖易萍,高胜,等.修井井口机械化自动化装置的研究进展[J].石油矿场机械, 2008,37(5):62-67.

[4]杨明月,常玉连,高胜,等.井口起下油管作业自动化装置试验与液压控制系统仿真[J].石油矿场机械,2013,42(5):8-11.

[5]杨玉生.单吊卡起下油管作业工艺探讨[J].石油矿场机械,2008,37(1):90-91.

[6]张宝增,王瑞和.修井作业中的自动起下管柱系统探讨[J].石油矿场机械,2007,36(4):22-25.

[7]常玉连,姜开勋,樊岩松,等.钻修井作业中管柱处理系统的技术发展[J].石油机械, 2012,40(1):87-94.

[8]戴长生,管恩东.修井起下作业中的油管机械化拉排装置技术研究[J].油气井测试, 2007,16(S1):19-21.

[9]中国石油天然气股份有限公司, 起下油管液控吊卡:中国, 201220024757.0 [P].2012-11-14.

[10]中国石油天然气股份有限公司.起下油管井口无人操作系统的推拉机械手:中国, 201120558063.0 [P].2012-08-15.

[11]王庭友.可编程序控制器原理及应用[M].北京:国防工业出版社, 2005.

[12]关玉双.修井远程控制气动卡盘的研制与应用[J].石油机械,2008,36(7):66-68.

[13]中国石油天然气股份有限公司.起下油管井口无人操作系统的油管钳液控就位装置:中国,201120557947.4[P].2012-08-15.

(修改稿收到日期 2014-07-28)

〔编辑 李春燕〕

表1 智能钻柱密封结构不同参数试验结果对比

5 结论

通过有限元仿真和相关试验论证,选用带三角滑环的O型圈组合密封并优选该密封结构相关参数,能够有效地解决智能钻柱关键密封问题,从而确保了电动钻具的电信号和动力能够高效快速的传输,进一步推动了智能钻柱的发展。

参考文献:

[1]肖仕红,梁政,任连城.智能钻井电缆传输电接头设计[J].石油钻采工艺,2007,29(1):28-30.

[2]张绍槐.论智能钻井理论与技术及其发展[J].天然气工业,2008,28(11):3-7.

[3]刘春全,徐茂林,汤平汉.井下电动钻具的现状及发展[J].钻采工艺,2008,31(5):115-117,124.

[4]韩传军,张杰.矩形橡胶密封圈的有限元分析及优化[J].橡胶工业,2013,60(2):98-103.

[5]谭晶,杨卫民,丁玉梅,等.滑环式组合密封件的研究(Ⅰ):方形同轴密封件(格来圈)的分析[J].润滑与密封,2007,32(1):53-55.

[6]陈社会.一种新型旋转轴密封——齿形滑环式组合密封[J].机械工程师,2000(8):19-21.

[7]吴琼,索双富,刘向锋,等.丁腈橡胶O型圈的静密封及微动密封特性[J].润滑与密封,2012,37(11):5-11.

(修改稿收到日期 2014-10-15)

〔编辑 朱 伟〕

A device of pulling and running tubing string for workover with unmanned wellhead operation

GENG Yuguang1, GU Quanfu2, WANG Shuyi2, ZENG Liangjun2, SUN Lianhui2, LI Baojun2

(1.Petroleum Production Engineering Research Institute,Huabei Oilfield Company,Renqiu062552,China;2.The Second Oil Production Factory,Huabei Oilfield Company,Bazhou065709,China)

Based on the existing power and elevating conditions of workover rig, a kind of device of pulling and running tubing string with unmanned operation at wellhead is developed.It mainly includes automatic suspension system, hydraulic pincers automatically screwing system and remote hydraulic control system.Control commands of each part are concentrated on workover console.A driver remotely controls to catch or put, centralize, center, hang, screw, lock, pull or run tubing.A driver and a site worker can complete the work, which not only reduces the labor intensity, but also keeps the workers away from the harm of dangerous area at wellhead.The new device has great advantages with its simple design, small volume and stable performance, do not occupy the wellhead artificial operation space, do not affect the artificial well control emergency, do not interfere with the wellhead evacuation and do not increase the moving vehicles and operation cost.Its operation speed is controllable and as nearly as manual operation.It is popular with the oilfield workers.

workover;pulling and running tubing;hydraulic control;elevator;hydraulic pincers;pneumatic chuck

耿玉广,谷全福,王树义,等.修井作业井口无人操作起下油管装置[J].石油钻采工艺,2014,36(6):116-121.

TE935

:A

1000–7393(2014) 06–0116– 06

10.13639/j.odpt.2014.06.029

耿玉广,1960年生。长期从事采油工程技术研究与生产现场管理工作,博士,高级工程师。电话:0317-2755659。E-mail:cyy-gengyg@petrochina.com.cn。