水泥生产过程优化控制系统的实现方法

王靖

水泥生产过程优化控制系统的实现方法

王靖

研发先进控制软件是当前水泥工业研发的重点课题之一。采用先进控制软件,可以帮助水泥企业达到增产降耗、节能环保等效果。本文详细介绍了采用预测控制策略的水泥厂先进控制软件的开发过程,包括生产过程的数据采集、数据的处理与分析、控制系统模型的辨识、广义预测控制算法的实现等环节。

先进控制软件;广义预测控制;系统辨识

1 引言

目前我国水泥工业自动控制系统中,已有先进的、投资巨大的DCS(集散控制系统)硬件系统,设备水平都已相当成熟。但注重系统硬件先进性而忽视软件重要性的现象较为普遍,当前的突出问题是应用软件及控制技术跟不上硬件系统的发展,DCS系统没有发挥出其应有的潜能。在总体上,控制软件仍停留在PID调节反馈控制水平,窑、磨等设备仍基本处于人工操作水平,远没有实现先进控制,距离实现水泥生产过程的优质、高产和低耗这一目标尚有很大差距。而《第二代新型干法水泥技术研发方案》中明确提出要实现水泥生产过程自动化,用信息技术改造提升传统水泥产业。因此,对于水泥生产过程智能控制的研发就成为当前水泥工业研发的重点课题之一。

水泥生产过程极其复杂,具有高度非线性、多变量、强耦合、时变性等特点,采用传统控制策略和控制方法难以获得满意的控制效果。如何在现有的控制系统基础上进一步发展先进控制技术是中国水泥工业的新目标。目前最先进的水泥过程控制大多采用专家系统和先进控制系统。专家系统根据现场操作情况及其相应的解决方案来实施生产控制。然而,由于专家系统是根据特定操作情况作出反应来进行控制,其控制方式是不连续的。只要过程尚算平稳,即使不在最优化的情况下,它也不会作出任何控制调整。很明显,专家系统的控制模式无法达到增产降耗的优化控制目的。而先进控制技术采用数学动态模型,对水泥生产采取多变量控制,能够保证生产过程一直在最优化的条件下进行。因此,近几年先进控制技术发展很快,大有取代专家系统之势。而模型预测控制作为过程控制领域中使用最广泛的一种先进控制策略,以其在炼油、化工、电力等工业中一系列成功的应用,吸引了越来越多过程控制领域专家学者的关注。

由于先进控制技术在水泥生产优化控制方面具有明显的优势,研发先进控制软件是当前水泥工业研发领域的热点问题。依靠水泥厂先进控制软件能够优化水泥生产过程控制,提高产量,降低能耗,保证产品质量,达到环保要求,稳定系统控制,最大程度地提高水泥生产企业的利润,进而增强水泥生产企业的核心竞争力。

目前国内外已经发展了多家水泥先进控制系统的产品。在国外水泥生产商以及设备制造商中,如拉法基集团、FLS等都有自己的先进控制系统产品,而ABB、西门子、ROCKWELL等DCS控制系统供货商也具有水泥先进控制系统或者通用先进控制系统。这些控制系统大多采用模糊逻辑或者专家控制,而美国ROCKWELL公司的Pavilion软件采用的是预测控制,它是先进控制技术在生产优化控制应用方面的成功产品。

2 预测控制发展现状

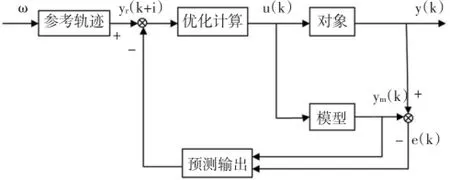

控制系统(图1)由控制对象(或者被控过程)和控制器组成。在控制对象和控制器之间要有执行器来执行控制器的决策,同时要有传感器为控制器提供控制对象的信息。控制器如果是人,这个控制系统就是手动控制;如果控制器是电子或者机械的自动装置,就组成了自动控制系统。而大多数过程控制系统的设计过程都可以归结为控制器的设计实现。过程控制中有两种控制器的设计方法:一种是基于经验的方法,设计者根据控制对象的动态特性和以往的经验选择控制器,通常是PID控制器,安装好控制系统后再调整控制器的参数;另一种方法是基于模型的方法,根据控制对象的模型设计控制器,通过计算机仿真和现场调试确定控制器参数。几乎所有的高级控制技术都是基于模型的,这种方法最大的优点在于它的严谨,因此,我们的问题才有可能更加明确,最后得到满意的解决。

图1 控制系统

先进控制实质就是设计一种基于模型的控制器。在先进控制领域,预测控制是应用最成功、最广泛的策略之一。预测控制是根据对象的历史信息和未来输入预测系统的未来输出,并根据被控变量与设定值之间的误差确定当前时刻的控制作用,这比仅由当前误差确定控制作用的常规控制具有更好的控制效果。预测控制的主要算法包括模型算法控制(MAC)、动态矩阵控制(DMC)、广义预测控制(GPC)、滚动时域控制(RHC)[13]、二次动态矩阵控制(QDMC)以及预测函数控制(PFC)等。

预测控制具有预测模型、滚动优化和反馈校正三个基本特征(见图2)。预测模型是根据被控对象的历史信息和未来输入预测系统的未来输出。预测模型形式可以是参数模型、非参数模型(例如脉冲响应和阶跃响应等)、智能模型(例如神经元网络模型、模糊逻辑模型和小波网络模型等)。滚动优化是指优化过程随时间推移在线优化、反复进行。在每一采样时刻,优化性能指标只涉及从当前时刻到未来有限的时间,而到下一采样时刻,优化区间随之向前推移。因此,滚动优化虽然在控制的每一步实现的都是静态参数优化,但是实际上在控制的全过程则表现为动态优化。反馈校正是指在每一采样时刻,都要用实际的输出对模型的预测输出进行校正,这样就能有效地克服模型的不精确性和系统中存在的不确定性造成的不利影响。

图2 模型预测控制

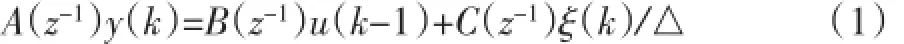

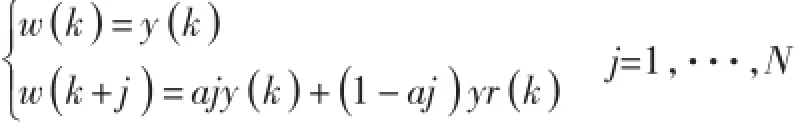

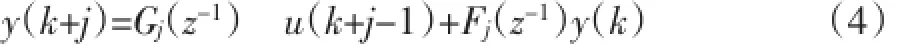

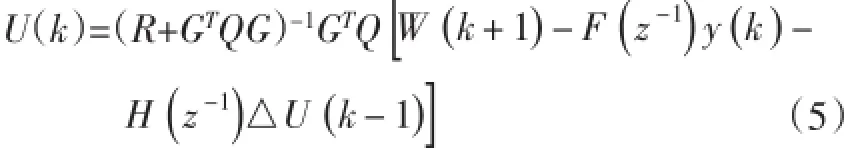

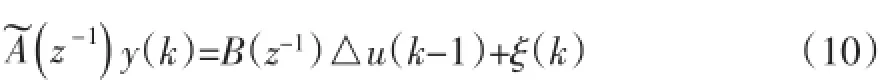

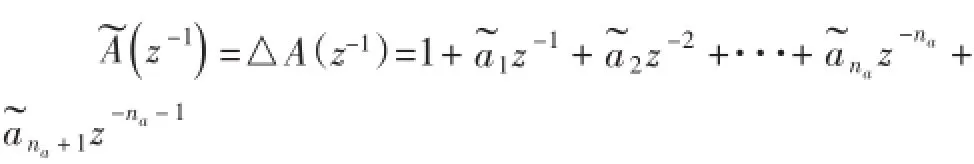

广义预测控制是工业中广泛使用的一种预测控制算法。该算法采用受控自回归积分滑动平均模型(CARIMA)来描述受到随机干扰的被控对象,可以描述各种各样的工业过程(例如稳定过程、积分过程和不稳定过程),还考虑了扰动和噪声的影响,同时优化了反馈校正,因而GPC算法在许多工业应用中取得了成功。CARIMA模型表述如下:

式中,y(k)为对象输出,u(k)为控制输入,ξ(k)是互不相关的零均值噪声序列,考虑白噪声的情况,C(z-1)= 1,z-1为后移算子,△=1-z-1为差分算子,

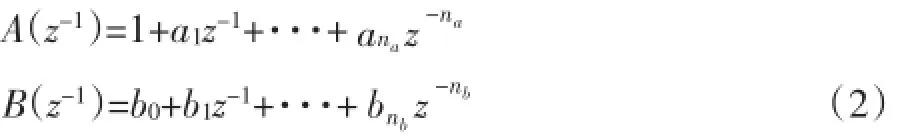

采用如下的目标函数

其中w()

k+j是输出跟踪序列,由下式产生

上面yr(k)是输出设定值,a∈[0,1]是柔化因子,N为预测时域,M为控制时域,qj为误差加权序列,rj是控制加权序列。

根据已知的输入输出信息及未来的输入值,就可以预测对象未来的输出如下:

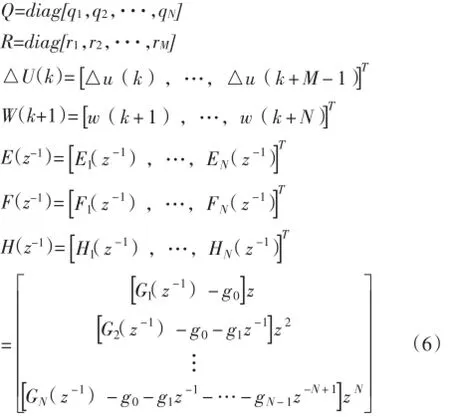

把式(4)代入式(3)中可得最优控制律为

其中

具体地

矩阵G中的元素分别表示系统的阶跃响应系数。

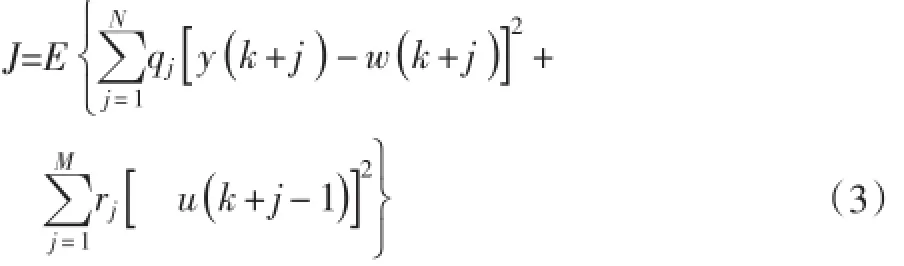

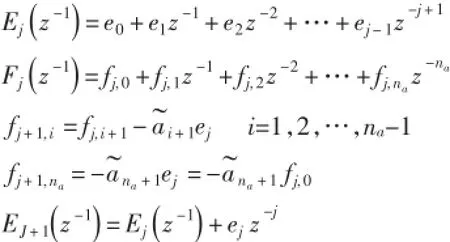

3 广义预测控制算法的实现

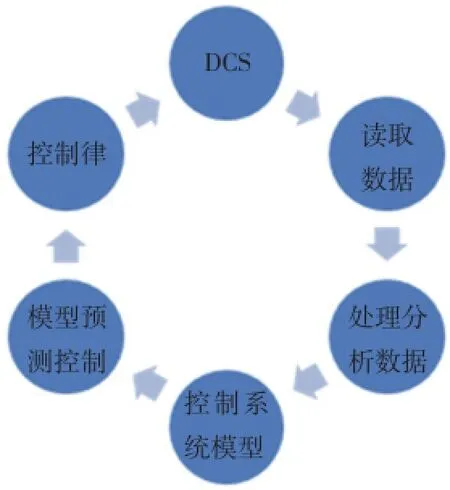

先进控制系统包含数据采集处理、数学模型建立和先进控制策略这三个主要部分。广义预测控制(Gener⁃al Predictive Control,简写为GPC)算法的实现步骤如下(见图3):从DCS系统读取需要的变量数据;对采集到的数据进行处理和分析;分析变量数据得到控制系统的模型(传递函数、状态空间等);把输入输出数据代入到GPC算法中,由GPC算法得到可以使控制变量达到预定值的控制律;传递GPC算法得到的控制律到DCS系统中,进而控制执行器的运动。

3.1 编写接口代码从DCS系统读取需要的变量数据

OPC(OLE for Process Control)是目前流行的工业控制方面数据通讯标准,它是自动控制业界与微软公司紧密合作而制定的。OPC标准基于微软的OLE/COM/ DCOM技术,采用客户/服务器模式,为工业自动化软件面向对象的开发提供了统一的标准。OPC服务器完成的工作就是收集现场设备的数据信息,通过标准的OPC接口传送给OPC客户端。OPC客户端通过标准的OPC接口接收数据信息。先进控制软件被设计成控制系统框架中的一个OPC客户端,它的数据来源是OPC服务器。现场设备或DCS、PLC控制系统通过特定的设备驱动程序将数据传递给OPC数据服务器。OPC服务器以服务器应用程序的形式分布在用以太网连接的各个计算机中,而先进控制软件等OPC客户端也同样分布在以太网连接的各个计算机内。通过微软开发的COM/ DCOM技术可以实现OPC服务器和客户端之间的无缝连接。因此,OPC服务器和客户端不仅可以在同一台计算机上运行,还能够通过以太网在不同的计算机上运行,这就实现了先进控制软件的远程访问要求。

采用OPC技术对数据进行存取需要实现OPCServ⁃er、OPCGroup、OPCItem等接口,通过这些接口的实现可以完成OPC服务器与OPC客户程序的交互。在实现过程中,必须首先创建OPCServer对象,OPCServer对象为控制应用程序提供了唯一的入口和实例化点。其次用OPCServer类的ADDGroup创建OPCGroup类对象。整个过程不必理解OPC服务器的内部设计,只需按照服务器要求的格式调用属性、方法和事件即可。

图3 先进控制软件实现步骤

3.2 对采集到的数据进行预处理

由于从工厂里采集到的数据大多包含有噪声(随机误差)和失效数据(显著误差),因此需要对采集到的数据进行格式的调整、显著误差的检测与识别以及有效性的检验等工作。首先需要把数据调整为统一格式,防止出现误读,例如时间都调整成“月/日/年/时/分/秒”格式。然后通过设置上下限的方式剔除掉失效的数据。接下来为了消除随机误差和显著误差,需要对数据进行校正。对于随机噪声,常用数字滤波的方法,例如高通滤波、低通滤波和数据平滑等方法;而对于显著误差,目前常用的是统计假设检验法,例如残差分析法、校正量分析法、广义似然比法、贝叶斯法、增量法和主元分析法等方法。此外,由于实际过程测量数据可能有着不同的工程单位,各变量在数值上可能相差几个数量级,直接使用原始数据进行计算可能丢失信息或者引起数值计算的不稳定,因此还需要对数据进行标度变换。

在实际中,由于有些重要变量(主导变量)难于测量或者暂时不能测量,所以还需要采用软测量技术,即通过借助另外一些容易测量的变量(辅助变量)构成某种数学关系来推断和估计出不可测量的变量。建立软测量模型主要有三种方法:机理建模、经验建模和混合建模。机理建模就是通过机理分析建立起主导变量与可测的辅助变量之间的数学模型,根据该模型和测量到的辅助变量即可实现对主导变量的软测量;而经验建模是根据测量对象的外部特征来描述其动态行为的模型。机理建模适用于工艺机理清晰的工业过程,如果过程复杂,而且工艺机理也不完全清楚,这时要建立软测量模型还要依赖经验建模方法。经验建模的方法主要分为三大类:基于自适应模型方法,基于回归分析方法,基于人工智能方法。其中后两种方法在工业实例中应用较多。经典的回归分析方法包括最小二乘法、主元回归法和部分最小二乘法,经典的人工智能方法包括人工神经网络和模糊技术等。

3.3 分析变量数据以得到控制系统模型

为了设计控制系统,还需要定量地知道对象输入如何影响对象输出,即建立描述控制对象动态特性的数学模型。基于过程的实际输入输出信息辨识出目标系统的模型对于工业过程理解、控制、优化和诊断等都非常重要。对于非参数模型,常用的系统辨识方法有阶跃响应法、频率法、相关分析法和谱分析法等;而对参数模型,辨识方法必须先假定一种模型结构,通过极小化模型与过程之间的误差准则函数来确定模型的参数,常用的方法有最小二乘法、梯度法、高斯牛顿法和单纯形法等。在水泥厂控制中,根据操作经验和长期观察,能够得到系统变量之间的相互作用关系,以此来建立相应控制系统模型的形式,未知的只是系统的参数。这些参数可以通过系统辨识方法来得到。定义操纵变量(MV)为可以由控制器进行独立设定的过程输入,被控变量(CV)为需要被控制到某设定值或区间内的过程输出。例如调整喂煤量的大小可以改变窑尾气体温度的高低,因此,我们可以建立以喂煤量为MV、窑尾气体温度为CV的控制系统模型。

3.4 广义预测控制算法流程

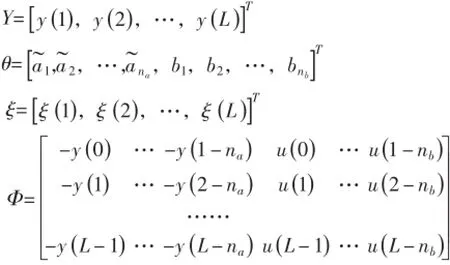

(1)根据输入输出数据,采用渐消记忆递推最小二乘算法估计模型参数A(z-1)和B(z-1)。整理式(1)可得

其中

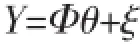

将公式(10)展开写成如下最小二乘格式

其中

参数L为样本长度。先将观测至第L次的输入输出数据用一次最小二乘算法进行辨识,得到如下参数形式

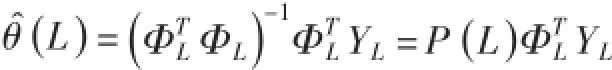

根据最新的输入输出数据,得到如下参数

其中0<μ≤1为遗忘因子,通常选0.95<μ≤1。 P(0)=α2I,α是足够大的正数。由

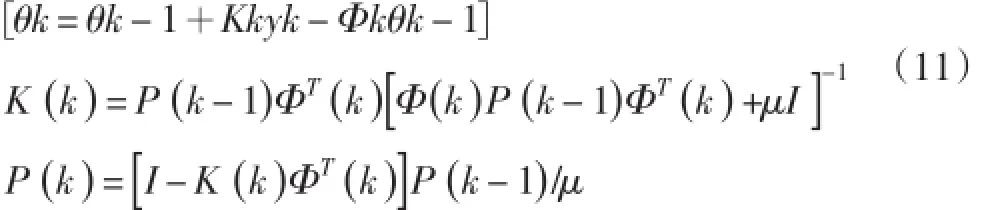

(2)根据式(7)和(8),按如下递推公式计算出E(z-1)和F(z-1)。

初始值当j=1时,E1(z-1)=1,e0=1,

(3)根据前面求出的B(z-1)、E(z-1)和F(z-1),根据式(9)计算G(z-1)的元素gi。

(4)根据式(6),计算出H(z-1)。

(5)把前面计算得到的F(z-1)、H(z-1)和G全部代入式(5)得到系统的控制向量△U(k),取其第一行△u(k)并计算控制律u(k),通过OPC服务器传输到DCS系统中,将其作用于控制对象。

(6)令k=k+1,返回到步骤1,计算下一个时刻系统的控制律u(k+1)。

4 结语

水泥厂的生产系统一般都存在大时滞、多变量耦合、被控变量和控制变量具有各种约束等特征,传统的PID控制对处理这些问题往往效果不佳,需要借助先进控制技术来进行水泥厂的优化控制。通过实施先进控制软件,能够达到增强装置运行稳定性和安全性、提高产品质量、增加装置处理量、降低运行成本等效果,可以给水泥厂带来显著的经济效益。由于先进控制软件能够创造巨大的经济效益,因此这方面的软件也身价倍增。国际上已经有几十家公司推出了上百种先进控制优化软件产品,在世界范围内形成了一个强大的流程工业应用软件产业。因此开发我国具有自主知识产权的先进控制优化软件,打破国外产品的垄断,具有十分重要的意义。

[1]丁苏博,黄贤林,郭碧君.基于水泥回转窑运行状况分析的专家系统设计与实现[C].第二届中国水泥企业总工程师论坛暨水泥总工程师联合会年会论文集.南京,2009:209-212.

[2]李沛然.水泥粉磨过程优化控制系统的研究[D].济南:济南大学,2009.

[3]秦旭日.球磨机的预测控制策略及应用研究[D].浙江:浙江大学,2008.

[4]赵炎炎.水泥纯低温余热发电优化控制软件的研发[D].济南:济南大学,2011.

[5]王艳秋.先进控制技术的集成及应用研究[D].沈阳:东北大学,2006 .

[6]冯立.基于模型预测控制的反应再生工艺控制实现[J].上海化工,2012,37(2):20-23.

[7]高东杰,谭杰,林红权.应用先进控制技术[M].北京:国防工业出版社,2003.

[8]RICHALET J.Model predictive heuristic control:Application to indus⁃trial processes[J].Automatica,1978,14(4):413-428.

[9]MEHRA R K,ROUHANI R.Model algorithmic control:theoretical results on robustness[J].Proc.JACC,1979:387-392.

[10]CUTLER C R,RAMAKER B L.Dynamic matrix control-a comput⁃er control algorithm[C]//Proc.JACC.San Francisco,WP5-B,1980.

[11]CLARKE D W.Generalized predictive control-part 1.basic algo⁃rithm[J].Automatica,1987,23(2):137-148.

[12]CLARKE D W.Generalized predictive control-part 2.extensions and interpretations[J].Automatica,1987,23(2):149-160.

[13]KWON W H,PEARSON A E.On feedback stabilization of time vary⁃ing discrete time systems[J].IEEE Trans.Automat.Contr.,1978,23: 479-481.

[14]GARCIA C E.Quadratic programming solution of dynamic matrix control[J].Chem.Eng.Commun.,1986,46:73-87.

[15]KUNTZE H B.On the predictive functional control of an elastic in⁃dustrial robot[C]//Proc.25th CDC.Athens,Greece,1986:1877-1881.

[16]RICHALET J.Predictive functional control-application to fast and accurate robots[C]//IFAC 10th World Congress.Munich,FRG,1987: 251-258.

[17]SHIMANUKI Y.OLE for process control(OPC)for new industrial au⁃tomationsystems[C]//IEEESMC'99ConferenceProceedings.Tokyo, 1999:1048-1050.

[18]史成全.先进控制软件集成平台中OPC技术的应用研究[D].大连:大连理工大学,2005.■

Implementation of optimized control system in Cement production process

WANG Jing

(Tianjin Cement Industry D&R Institute Co.,Ltd Tianjin 300400)

Development of advanced control software is one of the important tasks in cement industry. Production consumption,energy saving and environmental protection can be increased by using advanced control software in cement company.This article describes the development process of advanced control software which uses the predictive control strategy.The process includes the data acquisition,data processing and analysis,control system model identification,achievement of generalized predictive control algorithm,and so on.

advanced control software;generalized predictive control;system identification

TQ172.8

A

1001-6171(2014)05-0033-05

天津水泥工业设计研究院有限公司,天津300400;

2014-01-27;编辑:赵莲