一种雷达随动折叠机构的设计与实现

丁柏,沈超 (荆州市南湖机械总厂,湖北 荆州434007)

现代高科技条件下的局部战争对雷达功能、性能提出了更高的要求,特别是隐形空气动目标对雷达的性能提出了新的要求[1]。米波雷达因其固有的特性对隐形目标的探测具有频段的优势。为了充分体现米波雷达的特性,发挥其探测隐形目标的优势,提高抗干扰能力和测量精度,雷达天线的口径会设计的越来越大,但机动性会随之降低,运输状态时的外廓尺寸也会增大或超限。为了解决雷达运输状态局部超限的问题,笔者利用天线阵面折叠的动力源设计一套随动机构,对超限部分进行折叠,使雷达能够满足公路、铁路运输的要求。在设计过程中应用相对转动极点法作图,并在Matlab中按两连架杆预定的对应角位置建立函数关系式,分别对该随动折叠机构关键参数进行求解。利用ADAMS软件建立虚拟样机模型,进行动力学仿真分析,得到需要的动力学参数曲线,指导并优化了该随动机构的设计。

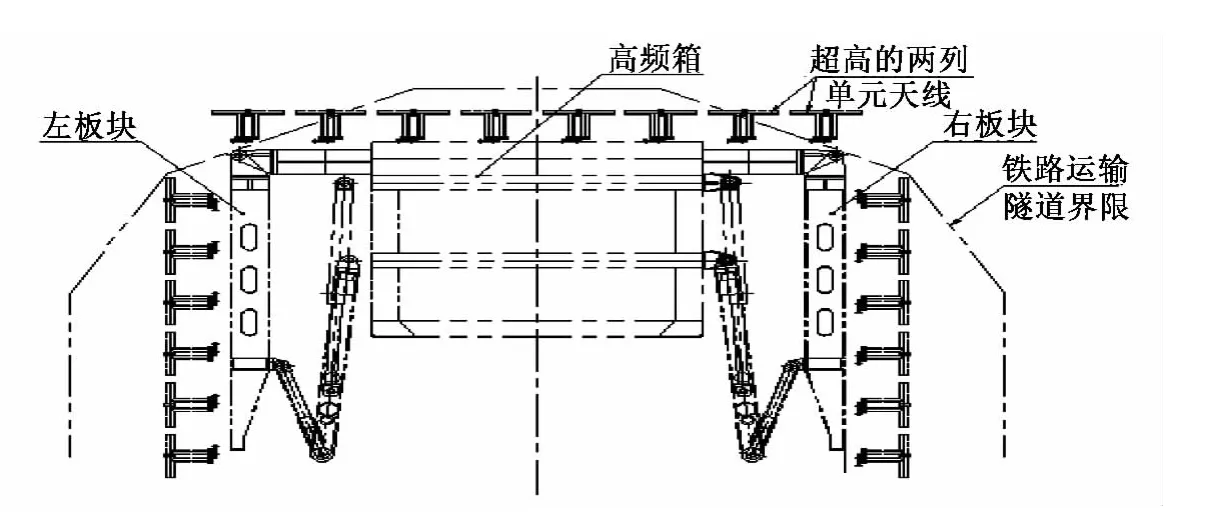

图1 铁路运输状态截面图

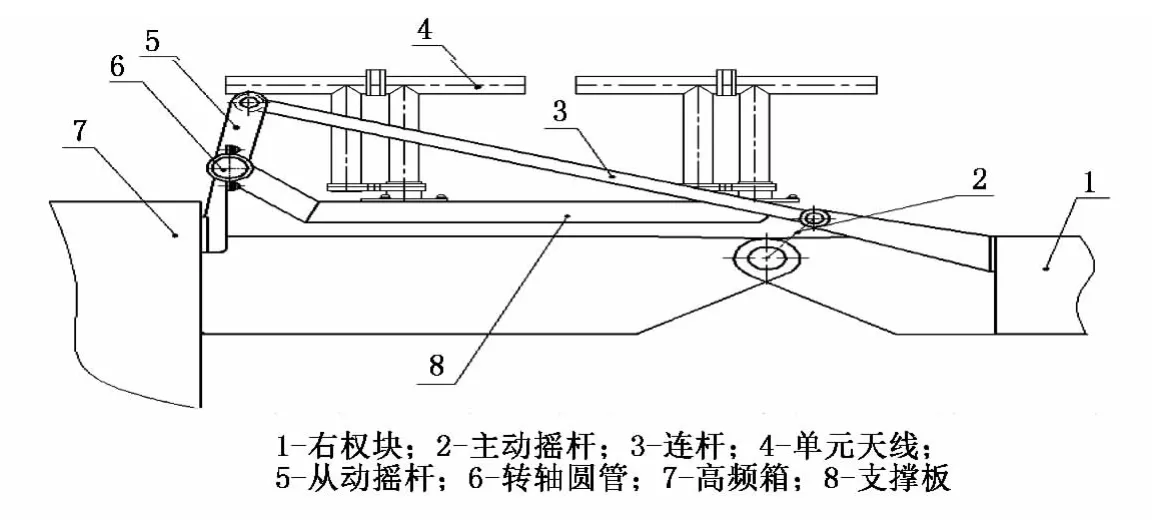

图2 随动折叠机构原理图

1 设计方案

某雷达天线在宽度方向分为左板块、中间的高频箱、右板块3块,运输状态时通过液压机构进行折叠,图1是折叠后的铁路运输状态截面图,可以看到左右上角各有2列单元天线超限,不能满足雷达铁路运输的要求。为了解决这一问题,笔者希望左右上角各两列单元天线能够处在图1虚线的位置。为此,利用边块折叠的动力源,设计了一套随动折叠机构,满足了雷达铁路运输的要求。

2 机构工作原理

该机构主要由主动摇杆、连杆、从动摇杆3部分组成,如图2所示。主动摇杆固结在左、右板块上,从动摇杆的转轴为一根圆管,固结在高频箱上,而超高超宽区域单元天线的支撑板固结在转轴圆管上。由于铁路运输界限存在高度上限,而单元天线尾部电缆折叠后与高频箱存在干涉,决定了单元天线的高度下限。因此,左、右板块带动主动摇杆在液压缸作用下转动90°,在此过程中,左板块的单元天线随着从动摇杆向下转动35°,右板块的单元天线随着从动摇杆向下转动33°。

3 关键参数求解

3.1 利用相对转动极点法作图求解四杆机构

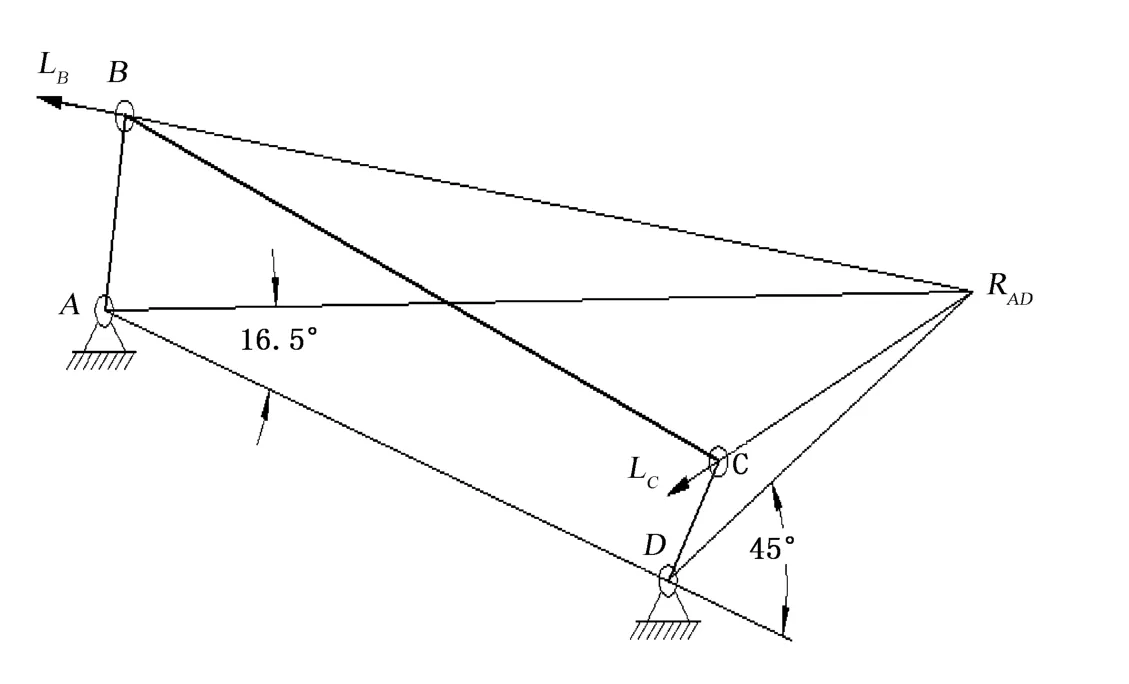

如图3所示,根据图2中单元天线运输状态的位置区间选择铰接点A,连接机架AD。主动摇杆和从动摇杆相应的转角为90°和33°(均为顺时针转动)。过固定端铰链中心A作与AD的夹角为16.5°(为主动摇杆转角的一半,从AD量起,与主动摇杆转角方向相反)的射线,同理,过D点作与AD的夹角为45°(为从动摇杆转角的一半,从AD量起,与从动摇杆转角方向相反)的射线,交点即为相对转动极点RAD[2]。过RAD作线RADLB与线RADLC,使∠LBRADLC= ∠ARADD,在RADLB上选择一点作为铰接中心B的位置,在RADLC上选择一点作为铰接中心C的位置。ABCD即为某型雷达天线右板块阵面展开状态运动简图,其中,A、B点的位置根据单元天线高度及干涉情况选取。

图3 随动折叠机构的相对转动极点RAD

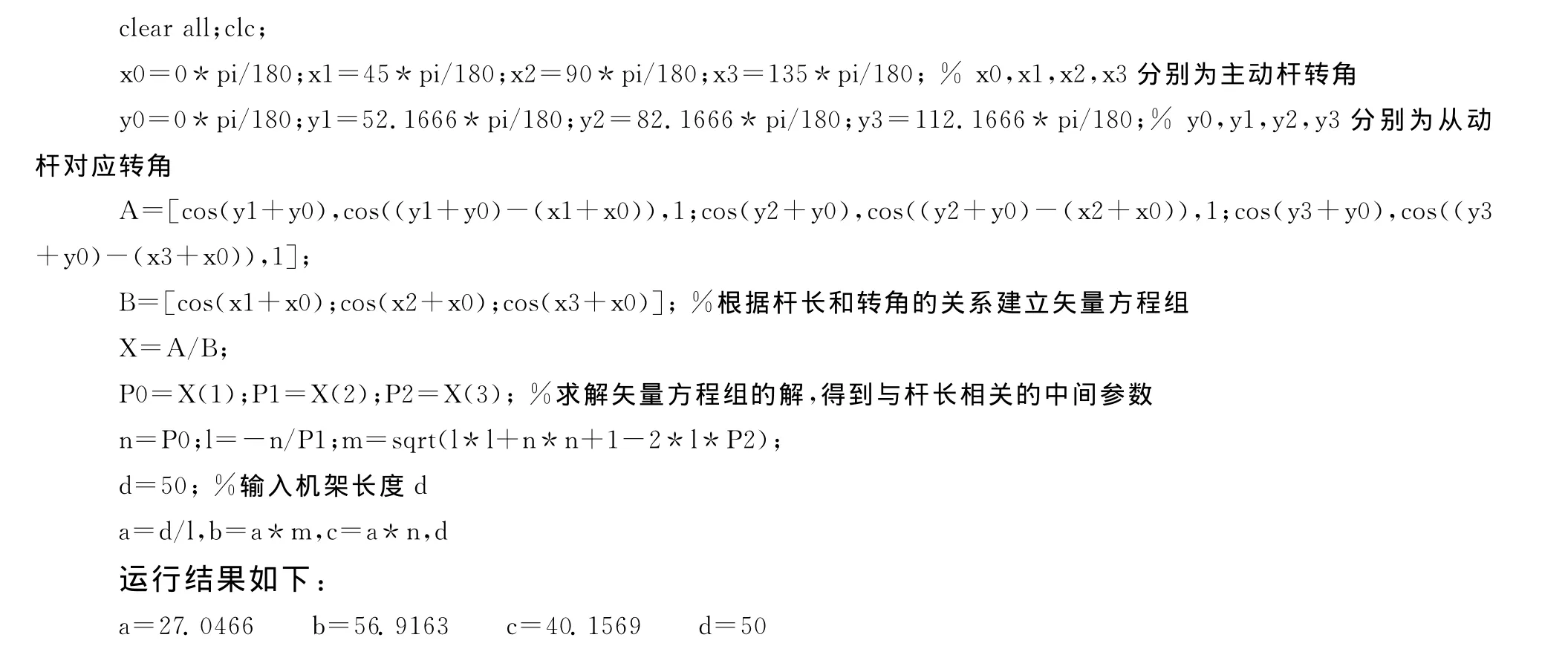

3.2 利用解析法并结合Matlab求解四杆机构

利用Matlab软件编写随动折叠机构运动学正解的计算程序,计算四杆机构中未知的杆长,程序代码如下:

在设计初级阶段,通过改变机架长度,主、从动杆相对角度的大小,可以立即得到四杆机构其他杆长。通过若干组不同地取值,从中找到能合理避免干涉、并对电讯指标影响最小的一组值。具体操作流程如下:①在参数空间中给出一组组合尺寸;②通过四杆杆长及对应角度在Auto-cad作原理图,若有一杆落于干涉区域或电讯指标影响区域内,则返回①;③确定满足功能的组合尺寸后,在这组组合尺寸附近重复步骤①5次,从这5组值中找到最优解。

4 随动折叠机构的仿真

对四杆机构进行力学分析,传统的做法是先假定主动摇杆每次的转角增量,然后利用作图法画出四杆机构一系列瞬时图,再结合每个状态的力及力矩平衡,分别对各杆进行力学分析;或者根据四杆机构的几何关系分别求出从动摇杆的位移、速度和加速度相对于主动摇杆的转角的关系式,然后再把从动摇杆的位移、速度和加速度随转角变化的曲线表示出来。这2种方法的推导过程比较复杂且计算量比较大,特别不适用于方案论证阶段各主要参数会随要求不断变化的情况。而ADAMS软件[3]为上述问题的解决提供了一种有效途径,它利用交互式图形环境、约束库和力库,创建完全参数化的动力学几何模型,通过仿真输出四杆机构随时间变化的力学及运动规律曲线[4]。

4.1 随动折叠机构虚拟样机模型和约束关系

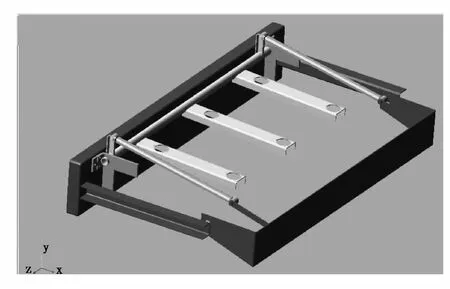

1)随动折叠机构虚拟样机模型 按照求解出的关键参数,在Pro/E软件中建立初步的运动系统3D模型,然后在ADAMS软件中直接打开格式为 “.asm”3D模型装配组件,并通过布尔运算和几何体合并简化虚拟样机模型。由已知的各构件参数,通过 “User Input”方式定义质量和惯性张量属性。同时,为了方便分析,所有的零、部件都假设为刚体,不考虑实际零件制造精度以及装配误差,建立的随动折叠机构虚拟样机模型如图4所示。

图4 随动折叠机构虚拟样机模型图

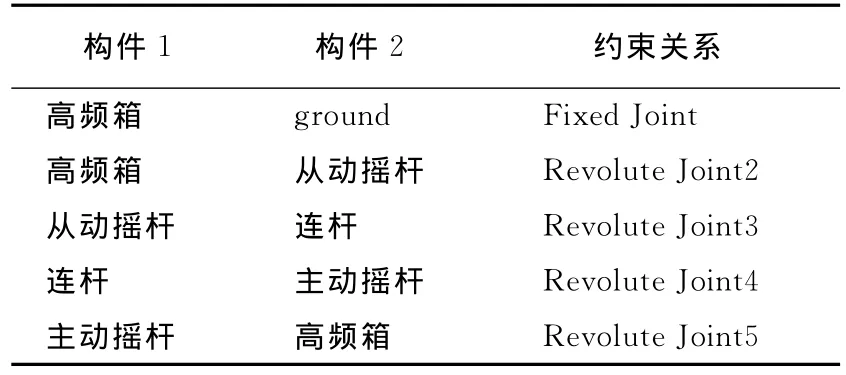

表1 四杆机构约束关系

2)约束关系 根据折叠机构的运动关系,将高频箱固定在 “ground”上,并分别在高频箱与从动摇杆、从动摇杆与连杆、连杆与主动摇杆以及主动摇杆与高频箱之间创建旋转副[5],具体约束关系如表1所示。

4.2 施加载荷

随动折叠机构在实际使用过程中,不仅受到自身重力影响,还要考虑恶劣环境下的风载荷。根据风力计算公式[6]和同类型雷达产品的风洞试验数据,并结合运动时的惯性载荷、裹冰条件以及风力矩等因素的影响,取等效风力系数CF为1.5;随动折叠机构的特征面积A等于0.5m2;ρ为空气密度,1.29kg/m3;风速v取30m/s,则风力为F=435.4N。

由于从动摇杆支撑板的质心和形心比较接近,因此直接将风载荷施加在质心上,力的方向设置为“Moving with Body”。并根据随动折叠机构的工作原理,将旋转驱动 “Revolute Joint Motion”施加在主动摇杆与高频箱之间的旋转副上。

4.3 仿真分析

在进入仿真界面前,分别创建主动摇杆和从动摇杆的旋转角度测量、各转点处的力测量以及根据主动摇杆的角度测量建立传感器。然后创建仿真脚本,设置仿真时间为50s,帧数为500,进行仿真。

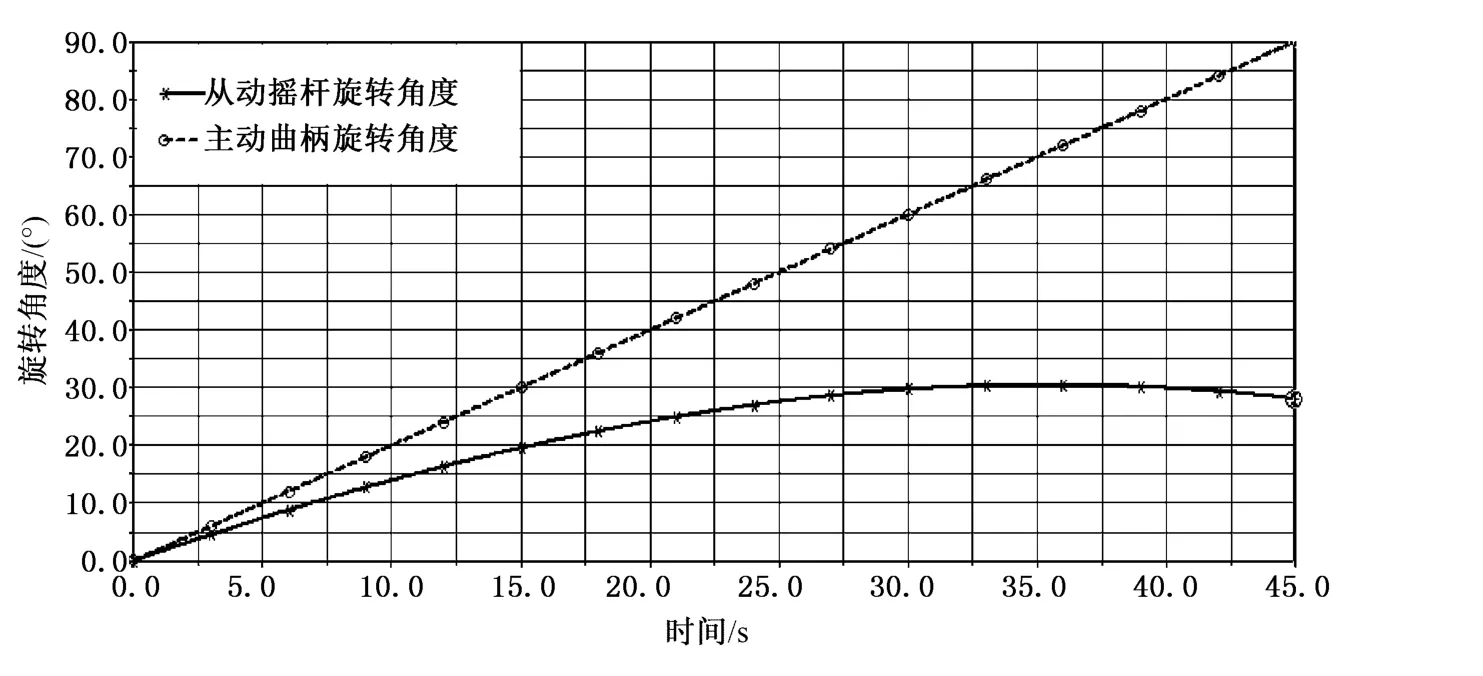

主动摇杆与从动摇杆旋转角度-时间曲线如图5所示,由图5可以看出,仿真运行45s时,主动摇杆旋转90°,在主动摇杆角度传感器的作用下仿真停止。当仿真运行36s时,主动摇杆旋转72°,从动摇杆旋转角度达到极限位置为30.5°。故从动摇杆的运动规律为:在主动摇杆顺时针旋转90°的过程中,从动摇杆先顺时针旋转30.5°,然后反向逆时针旋转到28.1°。通过在Auto-CAD中作图求出从动摇杆旋转30.5°时,从动摇杆支撑板与高频箱之间的最小距离为17mm,满足设计要求。

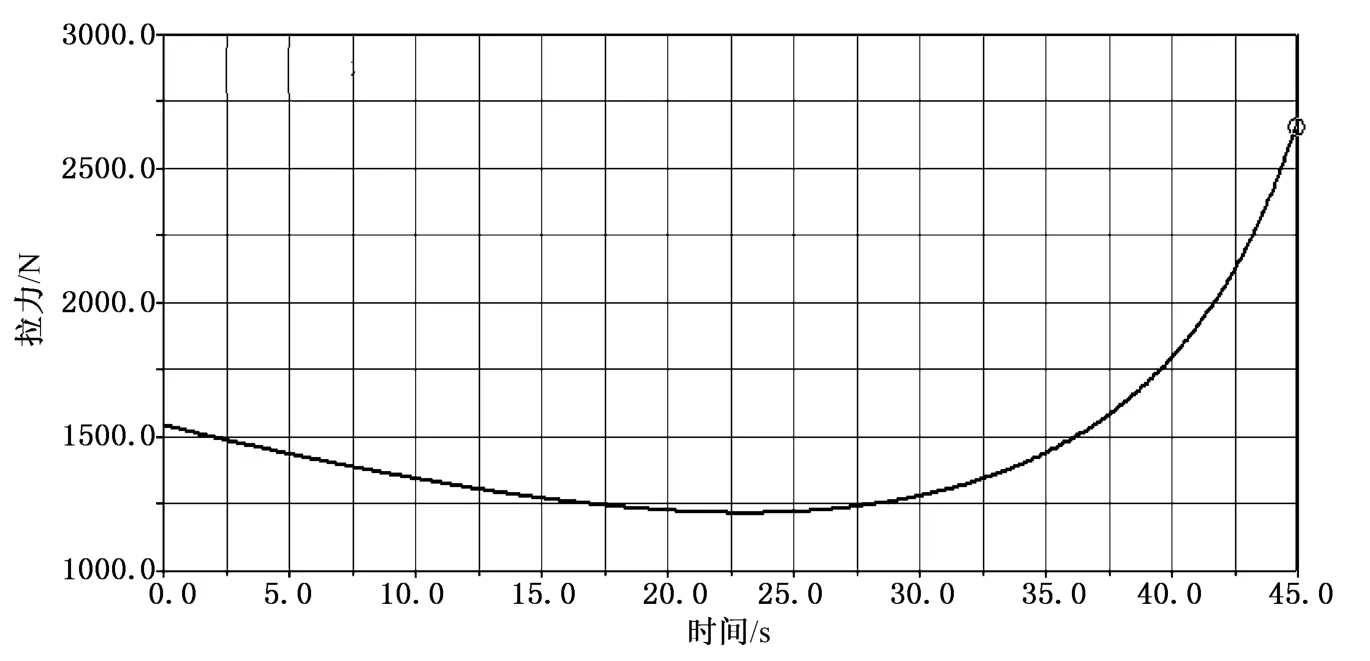

通过对各转点处力测量分析,可以得出危险截面发生在连杆上。忽略连杆自身重力,则连杆为二力杆,其受力分析如图6所示,可以看出,当主动摇杆旋转90°时,连杆受到最大拉力为2657N。由于连杆为恒定截面的U形折弯件,在Auto-CAD中绘出截面面域,通过 “面域/质量特性”查询截面主力矩,然后由力学公式分别计算连杆的最大应力和应变,满足材料的屈服强度及变形要求。

图5 主动摇杆与从动摇杆旋转角度-时间曲线

5 结语

图6 连杆受力曲线图

分别采用作图法和解析法求解四杆机构,在Matlab中建立M-file文件,为已知两对对应角位移关系四杆机构的设计提供了方法,代替了繁琐的Auto-CAD作图。特别是原理方案阶段,各已知参数不断变化,可以在M-file文件中随时调整输入变量,获得所需的结果。运用ADAMS软件进行运动仿真,通过绘制3D模型建立虚拟样机就能完成四杆机构的运动学分析,有助于发现模型中的问题,省去了繁琐的理论计算过程和物理样机的试验验证。该研究为类似机构的设计提供了一定的参考依据。

[1]洪林峰 .大、中口径车载雷达运输性探讨 [J].电子机械工程,2011,27(5):41-44.

[2]张数乾,吴鑫,张彦斌.3-PRRPu纯平动并联机器人虚拟样机设计及仿真 [J].机械传动,2013,37(6):42-46.

[3]李增刚.ADAMS入门详解与实例 [M].北京:国防工业出版社,2012.

[4]刘凡,芮延年,吉绍山 .基于Pro/E和ADAMS的步进机构的仿真 [J].机械传动,2013,37(3):40-44.

[5]张传艳,韩继光,王峰,等 .基于ADAMS的变位偏心渐开线齿轮运动学分析 [J].机械传动,2013,37(6):62-63.

[6]张润逵 .雷达结构与工艺 [M].北京:电子工业出版社,2007