石墨粉对低锌含量水性环氧富锌漆阴极保护性能的影响

赵振涌,陈玲*,钟杰

(燕山大学环境与化学工程学院,河北 秦皇岛 066004)

20世纪中叶之前,溶剂型涂料广泛应用于各类建筑物、工业制品以及钢铁设施的涂装和防护。上世纪70年代爆发的石油危机以及限制挥发性有机化合物(VOC)排放的法律法规促使涂料工业逐步向清洁型和资源节约型的方向发展。水性涂料以其优秀的环境友好性和使用安全性成为研究的热点。其中,水性环氧涂料目前已开发了许多品种,大量用于水泥制品修补剂、防水涂层、汽车维修底漆、钢结构的防腐蚀等方面,特别在密闭船舱施工方面,它具有环保和无毒安全的优势[1]。水性环氧富锌漆是水性环氧涂料中的一类,也成为研究的热点[2-6]。

对于富锌漆来说,为了确保在锌粉和钢基体之间以及锌粉之间有很好的电化学接触,需要高的锌含量,最好是干膜锌含量在92%~95%(质量分数,下同)之间[7]。但是高锌含量会带来附着力变差、成本高、锌粉沉降等弊端[8]。所以不能一味提高锌含量。另外,对于粉末涂料来说,施工方式导致其锌含量偏低。所以研究在较低的锌含量下提高富锌漆涂层的耐蚀性有实用价值。

很多研究者尝试了添加惰性导电颜料来提高低锌含量富锌漆的耐蚀性。常用的惰性导电颜料有炭黑、磷铁粉和导电聚合物等。H.Marchebois等[9]研究了炭黑的添加对环氧富锌粉末涂层性能的影响,通过监测开路电位(OCP)发现,当炭黑添加量足够多时,涂层的阴极保护性能显著提高。文献[10]研究了磷铁粉取代环氧富锌漆中的部分球状锌粉对环氧涂层耐蚀性的影响,通过耐盐雾试验和监测盐雾试验几个阶段的OCP发现,与未取代涂层相比,取代35%的涂层的阴极保护性能反而下降。文献[11]研究了盐酸聚苯胺的添加对环氧富锌底漆涂层性能的影响,OCP监测发现添加盐酸聚苯胺后并没有改变涂层的阴极保护性能。陈玲等[12]在研究石墨取代醇溶性无机富锌漆中的部分球状锌粉对涂层耐腐蚀性能的影响过程中发现,石墨粉取代的涂层耐盐雾时间和耐盐水时间都有所提高,并且15%为最优取代比。

综上所述,向富锌漆中加入适量的导电颜料有可能提高涂层的阴极保护性能、耐盐雾性能和耐盐水性能。石墨作为导电颜料已有广泛的应用[12-16],但应用于水性环氧富锌漆中未见报道。考虑到文献[12]根据吸油量一致原则用石墨粉取代部分锌粉时,进行比较的几种涂层的锌含量、石墨粉含量都不同,耐蚀性影响因素较多,所以本论文改变石墨粉加入方式,以低锌含量涂层即Q值(颜料体积浓度PVC与临界颜料体积浓度CPVC之比)为0.90的水性环氧富锌涂层为基础,向其中分别加入占锌粉质量1%、2%、3%、4%的石墨粉,在不改变涂层锌含量的情况下研究石墨粉对涂层阴极保护性能的影响。

1 实验

1.1 原料

灰色球状锌粉,500目,纯度99.0%,北京北矿锌业有限责任公司;石墨粉,1 000目,纯度99.99%,青岛伯特利石墨生产有限公司;水性环氧乳液GEM02和水性环氧固化剂GCA02(油状液体),工业级,上海绿嘉水性涂料有限公司。2种粉体的SEM照片见图1,均用日本日立公司的S-4800型场发射扫描电子显微镜拍摄得到,放大倍数为750倍。从图1中可看出,锌粉为球状结构,粒径为2~10 μm,石墨为片状结构,大多数直径为10~20 μm,很多片状石墨粉聚集成多层的结构。

图1 球状锌粉和石墨粉的SEM照片Figure 1 SEM images of spherical zinc powders and graphite powders

1.2 涂料配方及Q值计算

试验用5组涂料配方如下:

水性环氧乳液GEM02 24 g

水性环氧固化剂GCA02 6 g

锌粉 130 g

石墨粉 0、1.3、2.6、3.9、5.2 g

5组石墨粉用量分别对应于石墨含量为0%、1%、2%、3%和4%,Q值为0.90、0.94、1.00、1.03和1.06的5种涂料。添加4%石墨的涂层附着力不合格,推测是粉体多而成膜物少,导致涂层物理机械性能差所致,故仅研究石墨添加量少于4%的涂层性能。

Q值计算公式如下:

式中,m为质量,单位g;V为体积,单位cm3,为配方中各物质的用量(g)与其密度之比。其中,锌粉密度7.06 g/cm3,石墨密度2.1g/cm3,成膜物干膜质量21.95 g,成膜物干膜密度2.05 g/cm3,100 g锌粉吸油量6 mL,100 g石墨吸油量99 mL。

1.3 制样

采用工作面积为3 cm2的Q235钢片为研究电极。环氧封装好的研究电极在 6 MPa进气压力下喷砂处理,喷砂后用酒精棉擦拭浮灰,然后用电吹风吹干,最后采用喷涂方式将配制好的涂料涂装到电极表面,喷枪的进气压力控制在4 MPa左右。常温固化7 d后检测附着力,合格者用于测试。

1.4 性能测试

涂层的阴极保护性能评价采用开路电位(OCP)法与自行开发设计的恒电流溶解法(参见发明专利CN103792181)。同时还研究了石墨粉对3.5%氯化钠溶液中涂层电化学交流阻抗谱(EIS)的影响。OCP和EIS测试操作步骤同文献[17]。

恒电流溶解法采用三电极体系,以试样为研究电极;辅助电极采用石墨板,工作面积为25 cm2;参比电极采用饱和甘汞电极(SCE);电解池材质为无机玻璃,尺寸为15 cm × 30 cm × 20 cm;电解液采用3.5%的NaCl溶液。控制电解液温度为 40 °C,电解电流密度1 mA/cm2,试验终止电位−0.75 V(相对于SCE)。记录研究电极在恒电流阳极溶解过程中电极电位的变化。用活性溶解时长评价涂层的阴极保护性能,活性溶解时间越长,涂层的阴极保护性能越好。

本文还研究了涂层在空气中的阻抗。曾采用苏州晶格电子有限公司的 st2258A四探针仪测定了涂在玻璃片上的涂层的方阻,但阻值过大而超出仪器的量程范围。后借鉴文献[18-20]的做法,设计了导电胶 EIS法对涂层在空气中的阻抗进行了测试。

2 结果与讨论

2.1 OCP测试结果

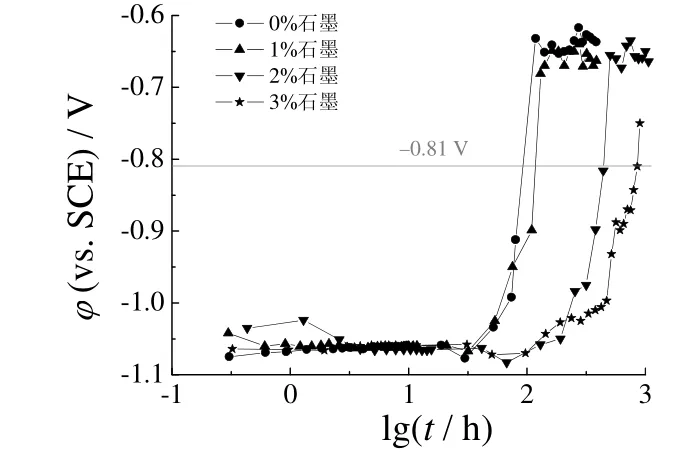

涂层OCP测试结果如图2所示。

图2 开路电位–时间曲线Figure 2 Open circuit potential vs.time curves

选取−0.81 V作为阀电势[17],开路电位低于阀电势的阶段可认为是阴极保护阶段。由图 2可以看出,添加石墨后,涂层的阴极保护时间都延长了,并且添加的石墨越多,阴极保护的时间越长。

2.2 恒电流溶解法测试结果

涂层恒电流溶解法测试结果如图3所示。

图3 恒电流溶解曲线Figure 3 Galvanostatic dissolution curves

图3中的4条曲线分为斜率不同的两段,前期电位较负并且接近平台的阶段发生锌溶解反应,称之为活性溶解阶段,后期电极电位急剧下降的阶段称之为阳极极化阶段,快速阳极极化后会发生铁溶解反应。从电极电位−时间图上读取平台持续时间,记为活性溶解时长。由图 3可知,添加石墨后涂层的活性溶解时长都比未添加涂层的长,即添加石墨后阴极保护性能上升。同时,图 3揭示出不同石墨添加量的涂层的性能差异,即随着石墨添加量的增加,恒电流溶解时间延长。这与OCP中所得的结论是一致的。

对比图2和图3中的结果可以发现,恒电流溶解法与文献中普遍采用的OCP法相关性较好,而测试时间远远短于OCP法。恒电流法有望取代OCP法用于评价富锌漆涂层的阴极保护性能。

2.3 EIS法测试结果

2.3.1 导电胶EIS测试结果

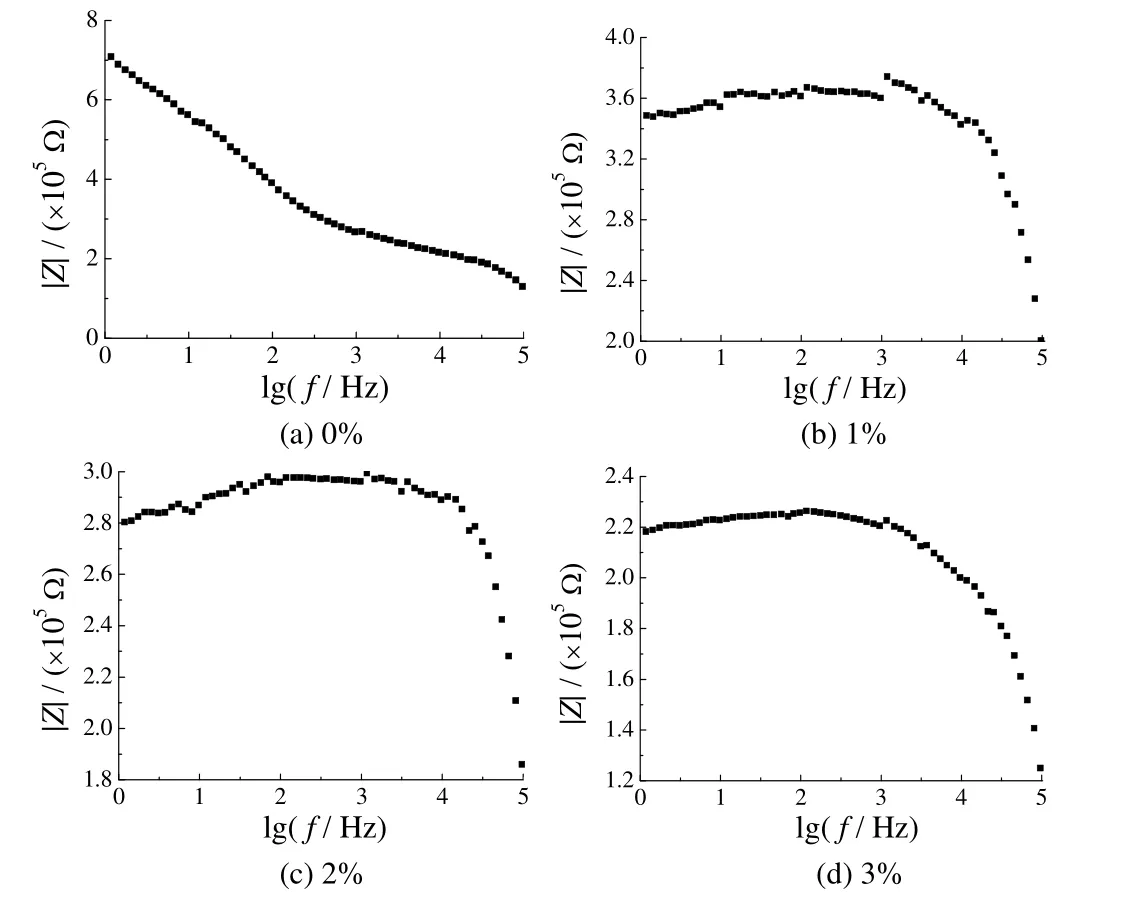

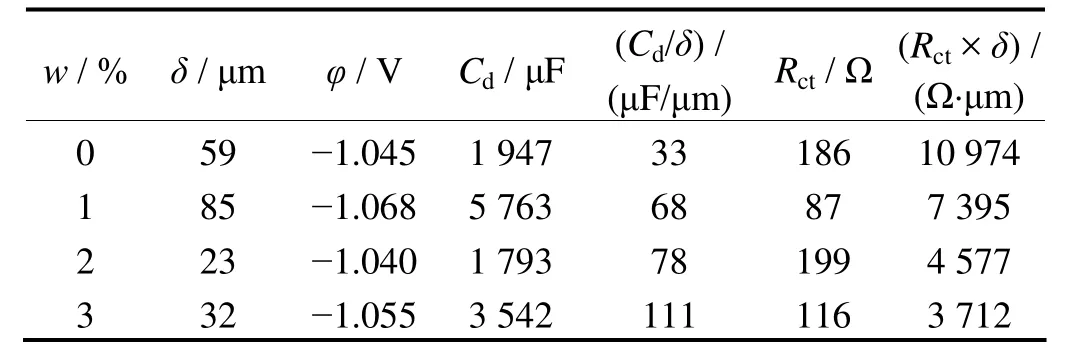

不同石墨含量的涂层的EIS的Bode模图如图4所示。涂层在1 Hz下的接触阻抗如表1所示。

图4 导电胶的Bode图Figure 4 Bode plots of conductive adhesives

表1 不同石墨含量涂层在1 Hz频率下的接触阻抗Table 1 Contact impedances of the coatings with different contents of graphite at frequency of 1 Hz

由图4、表1可以看出,加入石墨粉之后,涂层的接触阻抗变小,而且随着石墨粉含量的增加,涂层在最低频时的阻抗越来越小。

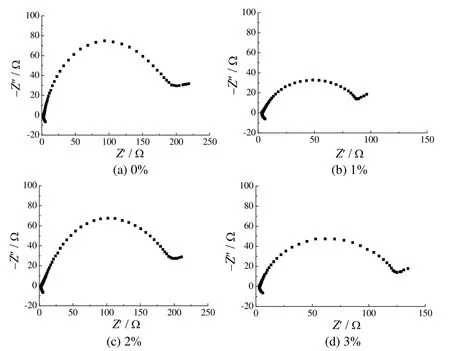

2.3.2 溶液中的EIS测试结果

不同石墨含量的涂层电极在NaCl溶液中的EIS测试结果如图5所示。根据图5可知,涂层在溶液中的阻抗谱上有 3个时间常数,有研究认为中频段的半圆弧对应金属锌溶解过程[21]。使用Zview软件对此半圆弧段进行解谱,得出的结果如表2所示。

图5 不同石墨含量的涂层电极在NaCl溶液中的Nyquist图Figure 5 Nyquist plots for the coatings with different contents of graphite in NaCl solution

表2 不同石墨含量涂层电极在EIS谱中频段的解析结果Table 2 Analysis results of EIS spectra at middle frequency range for the coated electrodes with different contents of graphite

由于用于 EIS检测的试样厚度差别较大,涂层的厚度对多孔电极中活性锌的面积有影响,因此用厚度对解谱后的数据进行了校正。对于多孔电极,涂层越厚,固液界面越大,双电层电容越大,所以用厚度校正时电容除以厚度;涂层越厚,固液界面越大,根据电化学测量理论,电荷传递电阻值是反比于自腐蚀电流值的,而自腐蚀电流值则正比于固液界面面积,所以,固液界面越大,电荷传递电阻越小,因此用厚度校正时,电荷传递电阻乘以厚度。

由表2可以看出,加入石墨粉后,Cd变大,Rct变小,这都意味着涂层在溶液中的活性锌表面积增大。还可以看出,石墨粉越多,活性锌表面积增大得越多。这可能是一方面导电性优异的石墨粉使更多的锌粉进入导电通路,为基体提供阴极保护,另一方面石墨的加入使涂料的Q值增大,孔隙率提高也会导致活性锌面积增大。活性锌面积增大有利于涂层提供更强的阴极保护。

3 结论

对于Q= 0.9的水性环氧富锌涂层来说,添加锌粉质量1%、2%、3%的石墨粉能够提高其阴极保护性能,而且石墨粉添加量越高,阴极保护性能越好。这可能是因为石墨粉具有良好的导电性,它的加入使涂层在空气中的阻抗降低,这意味着更多的锌粉能进入导电通路作为牺牲阳极。同时,加入石墨粉后涂料Q值增大,涂层孔隙增多,也会使得溶液中活性锌面积增大,从而提高涂层的阴极保护性能。

[1]胡群义, 瞿林川.水性环氧防腐涂料的研究进展[J].浙江化工, 2008,39 (5): 10-14.

[2]金贤君, 杜飞飞, 姚唯亮.高性能水性环氧富锌底漆的研制[J].上海涂料, 2012, 50 (6): 6-9.

[3]陈永福, 钟军, 王琴.水性环氧富锌防腐涂料的研制[J].表面技术,2009, 38 (6): 90-93.

[4]王兆安, 田玉廉, 刘佰平.水性环氧富锌底漆的研究及评价[J].中国涂料, 2008, 23 (5): 52-55.

[5]河北晨阳工贸集团有限公司, 国诚亿泰科技发展有限公司.一种水性环氧富锌底漆及其制备方法: CN, 102746765 [P].2012–10–24.

[6]中远关西涂料化工(天津)有限公司.水性环氧富锌底漆及其制备方法:CN, 102863874 [P].2103–01–09.

[7]ARIANPOUYA N, SHISHESAZ M, ARIANPOUYA M, et al.Evaluation of synergistic effect of nanozinc/nanoclay additives on the corrosion performance of zinc-rich polyurethane nanocomposite coatings using electrochemical properties and salt spray testing [J].Surface and Coatings Technology, 2013, 216: 199-206.

[8]席时俊.富锌底漆评介[J].中国涂料, 2000 (2): 23-25, 38.

[9]MARCHEBOIS H, TOUZAIN S, JOIRET S, et al.Zinc-rich powder coatings corrosion in sea water: influence of conductive pigments [J].Progress in Organic Coatings, 2002, 45 (4): 415-421.

[10]官青松, 刘玉明.磷铁粉替代环氧富锌底漆中部分锌粉的耐腐蚀性能影响研究[J].化学研究与应用, 2012, 24 (7): 1130-1135.

[11]MEROUFEL A, DESLOUIS C, TOUZAIN S.Electrochemical and anticorrosion performances of zinc-rich and polyaniline powder coatings [J].Electrochimica Acta, 2008, 53 (5): 2331-2338.

[12]田运霞, 陈玲, 梁正彦, 等.4种粉体对醇溶性无机富锌漆耐蚀性能的影响[J].电镀与涂饰, 2013, 32 (7): 70-73.

[13]丛晓民, 王鹏, 杜志明.水性丙烯酸/石墨导电涂料[J].涂料工业, 2004,34 (6): 20-23.

[14]张锋, 刘景军, 李效玉, 等.石墨在防腐蚀涂料中使用的研究[J].材料保护, 2007, 40 (5): 27-28, 51.

[15]王恒飞, 张其土.水性石墨导电涂料性能研究[J].电子元件与材料,2008, 27 (5): 62-64.

[16]冯拉俊, 薛菁, 雷阿丽.聚氨酯石墨涂料在高硫原油中的电性能和耐蚀性研究[J].化工设备与管道, 2006, 43 (4): 57-60.

[17]郑雪娇, 陈玲.片状锌粉对醇溶性无机富锌涂层性能的影响[J].电镀与涂饰, 2012, 31 (12): 67-70.

[18]MARCHEBOIS H, KEDDAM M, SAVALL C, et al.Zinc-rich powder coatings characterisation in artificial sea water: EIS analysis of the galvanic action [J].Electrochimica Acta, 2004, 49 (11): 1719-1729.

[19]MEROUFEL A, TOUZAIN S.EIS characterisation of new zinc-rich powder coatings [J].Progress in Organic Coatings, 2007, 59 (3): 197-205.

[20]ABREU C M, IZQUIERDO M, KEDDAM M, et al.Electrochemical behaviour of zinc-rich epoxy paints in 3% NaCl solution [J].Electrochimica Acta, 1996, 41 (15): 2405-2415.

[21]SCHAEFER K, MISZCZYK A.Improvement of electrochemical action of zinc-rich paints by addition of nanoparticulate zinc [J].Corrosion Science,2013, 66: 380-391.