电镀工业园中废水处理工程的发展现状及展望

蒋小友*,吴军

(揭阳市中德表面处理工业园有限公司,广东 揭阳 522000)

电镀是制造业的基础工艺之一。由于电化学加工所特有的技术经济优势,不仅很难被完全取代,而且在电子、钢铁等领域还不断有新的突破。改革开放以后,电镀工业也进入快速发展时期,大批境外厂家进入中国长三角、珠三角、渤海湾等地区。“十二五”期间,电镀技术的应用热点将继续由机械、轻工等行业向电子、钢铁行业扩展转移,由单纯防护性装饰镀层向功能性镀层转移,由相对分散向逐渐整合转移。

电镀企业应该随着国家制造业的发展而发展。就制造业而言,许多先进的设备和先进的制造方法也同时向中国转移,因此,为之配套的电镀行业也要顺应现代制造业的发展。

进入21世纪,经济高速发展对电镀行业发展提出了更高的要求,在以发展经济为中心的原则下,环保部门对有关电镀建设项目不是一概控制,拒之门外,而是区别对待。对一般性电镀项目严格控制,对技术含量高、产品工艺配套的项目则给予规范。根据“集中设点、规范排放、集中治理”的原则,各地政府集中组建电镀工业园区,实行污染物总量平衡控制[1]。电镀园区营运模式有设立一个废水处理站、多个分站的分散控制模式[2]以及仅设立一个废水处理站的集中控制模式[3]。

电镀工业园的出现,并不是完全解除了电镀行业对环境污染的警报。如果电镀工业园管理得好,营运模式合理,那将促进电镀行业的发展,实现污染源集中管理与控制;但是,如果工业园管理不当,工业三废的处理设施管理与营运不善,那将是集中污染,给环境带来巨大的风险。

当前电镀工业园废水大部分执行 GB 21900–2008《电镀污染物排放标准》,实行达标排放,少部分园区实行零排放。处理电镀废水的方法有很多,主要有化学法、离子交换法、活性炭法、电解法、蒸发浓缩法、反渗透法、电渗析法等[3]。其中,化学法是目前国内外使用最多、最普遍的。据报道,我国约有 41%的电镀厂采用化学法处理电镀废水[4]。

本文就目前电镀工业园中废水处理设施的发展情况,从设施的营运模式、工艺选择、废水回用比例、园区营运等方面分别阐述。

1 废水处理设施的营运模式

据了解,国内工业园废水处理设施的模式大致分成两类──连续运行和间断运行。统计与实地考察发现,珠三角、长三角、内地等的工业园基本都是采用连续运行的模式,即连续进水、连续出水。具有代表的工业园有广东江门崖门电镀工业园、惠州龙溪工业园等。

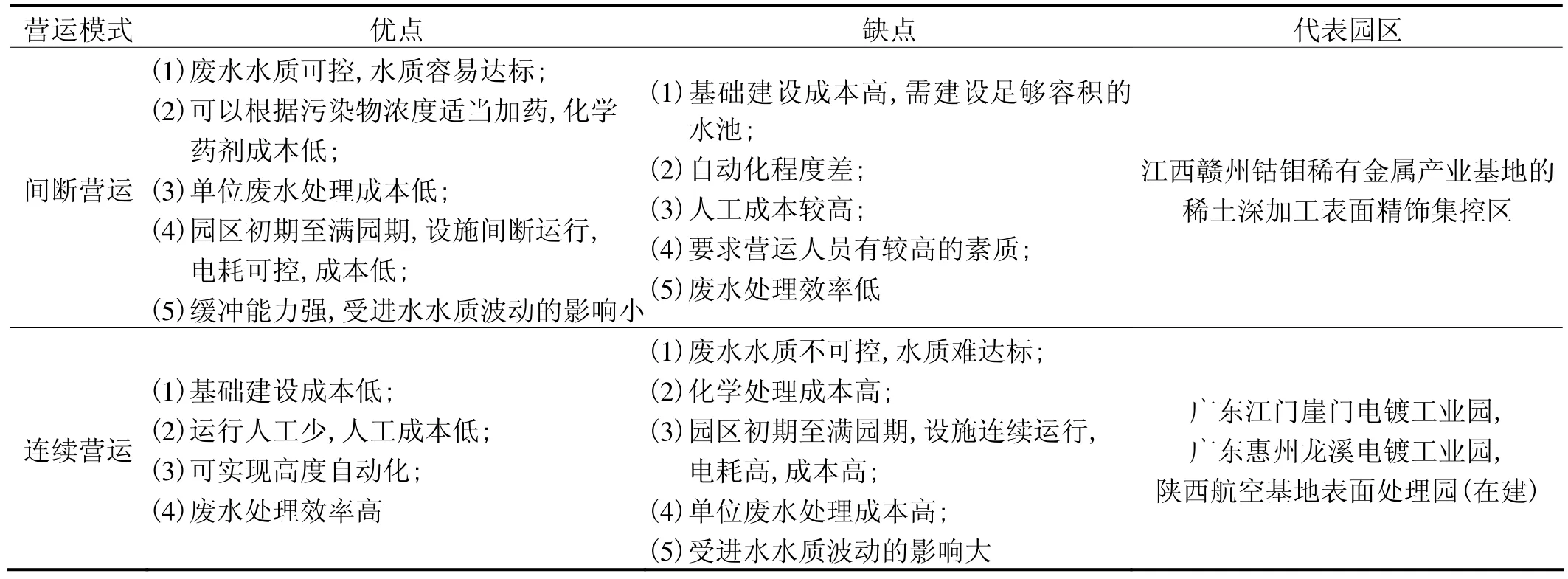

间断运行模式设置集水池,收集一池,处理一池,各工序间断独立运行。调查显示,只有江西赣州钴钼稀有金属产业基地的稀土深加工表面精饰集控区采用间断运行模式。两种模式对比见表1。

表1 间断运营与连续运营的优缺点对比Table 1 Comparison between advantages and disadvantages of intermittent operation and continuous operation

从表 1不难看出,间断营运的优点正好是连续营运的缺点,而间断营运的缺陷正好是连续营运的优势。

2 处理工艺的选择

2.1 废水分类

2.1.1 不彻底分类

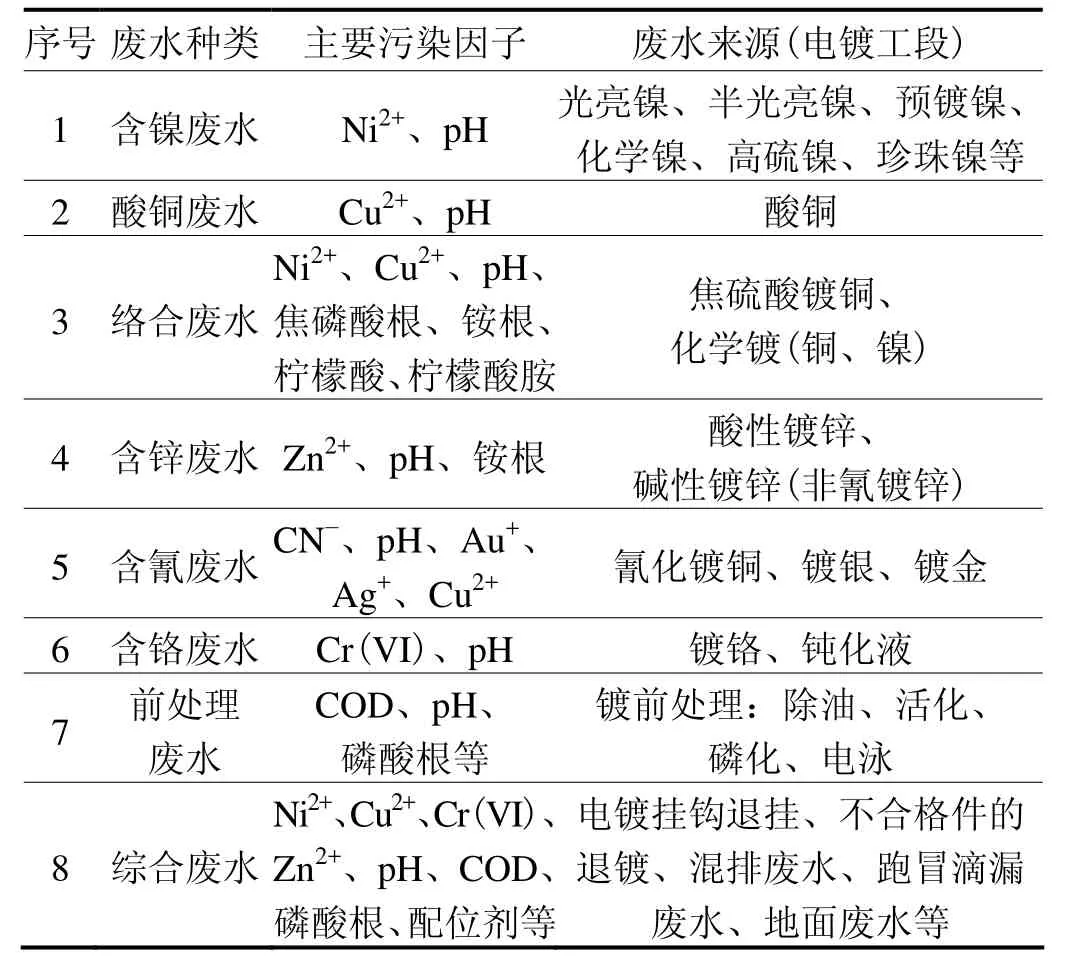

部分工业园区为降低基础建设投入成本,对电镀工业园的废水进行不彻底的分类,部分废水来源于多个电镀工序,污染因子复杂,详细见表2。可以看出,表2中的废水分类粗糙,部分废水存在污染因子交叉。按此废水分类,虽然基础设施投入成本较低,但运行成本较高,废水处理难度较大,出水水质较难控制与达标。

2.1.2 彻底分类

根据废水中的污染因子,按照污染因子、电镀工艺的工段进行彻底分类,废水分类细、种类多,具体如表3所示。按表3彻底分类后,各类废水的污染因子单一,处理难度低,处理后的水质非常容易控制,但是处理设施的投资成本高,处理设施繁多。

2.2 工艺选择

各个工业园由于废水处理程度、建设规模等不同以及入园企业类型的差异,废水处理工艺各有不同。

表2 废水的粗糙分类Table 2 Rough classification for wastewater

2.2.1 不完全处理工艺

园区定位为达标排放或部分回用,考虑建设成本与营运成本的因素,采取不完全处理工艺,大致有4类。

2.2.1.1 化学法

(1) 含锌废水─含锌废水集水池─还原反应池─沉淀池─中和池。

表3 废水的精确分类Table 3 Precise classification for wastewater

(2) 含镍废水─含镍废水集水池─还原反应池─沉淀池─中和池。

(3) 含铜废水─含铜废水集水池─还原反应池─沉淀池─中和池。

(4) 综合废水─废水集水池─破络反应池─絮凝池─沉淀池─中和池。

(5) 含铬废水─含铬废水集水池─还原反应池─混合废水调节池。

(6) 含氰含碱废水─含氰含碱废水集水池─一级氧化反应池─二级氧化反应池─混合废水调节池。

(7) 混合废水调节池─混合反应池─沉淀池─中和池─达标排放。

2.2.1.2 化学法 + 生物法

(1) 含锌废水─含锌废水集水池─还原反应池─沉淀池─中和池。

(2) 含镍废水─含镍废水集水池─还原反应池─沉淀池─中和池。

(3) 含铜废水─含铜废水集水池─还原反应池─沉淀池─中和池。

(4) 综合废水─废水集水池─破络反应池─絮凝池─沉淀池─生化池。

(5) 含铬废水─含铬废水集水池─还原反应池─混合废水调节池。

(6) 含氰含碱废水─含氰含碱废水集水池─一级氧化反应池─二级氧化反应池─混合废水调节池。

(7) 混合废水调节池─混合反应池─沉淀池─生化池─中和池─达标排放。

2.2.1.3 化学法 + 膜处理系统 + 生物法

(1) 含锌废水─含锌废水集水池─还原反应池─沉淀池─膜处理系统(浓盐水流入混合废水调节池)─回用。

(2) 含镍废水─含镍废水集水池─还原反应池─沉淀池─膜处理系统(浓盐水流入混合废水调节池)─回用。

(3) 含铜废水─含铜废水集水池─还原反应池─沉淀池─膜处理系统(浓盐水流入混合废水调节池)─回用。

(4) 综合废水─废水集水池─破络反应池─絮凝池─沉淀池─生化池。

(5) 含铬废水─含铬废水集水池─还原反应池─混合废水调节池。

(6) 含氰含碱废水─含氰含碱废水集水池─一级氧化反应池─二级氧化反应池─混合废水调节池。

(7) 混合废水调节池─混合反应池─沉淀池─生化池─中和池─达标排放。

2.2.1.4 树脂交换 + 膜处理系统 + 生物法

(1) 含镍废水─含镍废水集水池─调节池─树脂交换─膜处理系统(浓盐水流入混合废水调节池)─回用。

(2) 含铜废水─含铜废水集水池─调节池─树脂交换─膜处理系统(浓盐水流入混合废水调节池)─回用。

(3) 综合废水─废水集水池─破络反应池─絮凝池─沉淀池─生化池。

(4) 含铬废水─含铬废水集水池─还原反应池─混合废水调节池。

(5) 含氰含碱废水─含氰含碱废水集水池─一级氧化反应池─二级氧化反应池─混合废水调节池。

(6) 混合废水调节池─混合反应池─沉淀池─生化池─中和池─达标排放。

2.2.2 完全处理工艺

园区废水实行完全处理工艺,即零排放或电镀金属废水完全零排放的工艺。采取的工艺路线是:金属废水处理采用“化学法 + 膜处理系统 + 蒸发系统”的工艺,非金属废水处理工艺采用“生物法 + 膜处理系统 + 蒸发系统”的工艺。

采用上述工艺的典型园区是赣州稀土深加工表面精饰产业集控区,废水被分成11类,各类废水先经过化学沉淀处理后,再经过UF(超滤)、三级反渗透工艺,反渗透的产水作为回用水,浓水用蒸发设备蒸发来制备结晶盐,蒸发设备为低温低压MVC(机械蒸汽压缩)蒸发器;前处理及含有有机物、不含重金属的废水直接经过A2/O(厌氧–缺氧–好氧)工艺,随后经过紫外线杀菌消毒,再过UF、三级反渗透设备脱盐,产水回用对应的电镀生产线,浓水用蒸发设备进行蒸发,最终实现完全处理。

3 废水回用比例

电镀工业园的回用比例执行标准因地域不同而存在差异,广东的电镀工业园一般执行国标 60%的回用率,部分小电镀工业园可能回用率更高,也有回用率达不到 60%的底线的。在内地一些工业园区,回用率低于或接近 60%。最高的标准是零排放,完全回用。据调查,国内电镀园区执行零排放的有江西赣州稀土深加工表面精饰产业集控区一期5 000 t电镀废水工程(已营运)、广东揭阳中德金属集团有限公司旗下的一期5 000 t电镀废水工程(在建)、陕西西安航空表面处理园一期5 000 t电镀废水工程(在建)。

4 园区营运情况

根据对国内电镀工业园的实地走访调查,电镀工业园营运、运行的总体情况均不佳,具体情况如下:

(1) 建设标准高,定位高,电镀企业入园门槛高,目前园区入园率不足30%。

(2) 按照达标排放标准建设与营运,电镀企业入园率高,连续开发了一期、二期工程,但因废水处理工程定位较低,工艺技术落后,按照设定目标营运难以持续达标,未通过环保验收。

(3) 园区选址不合适,建成后几乎零入驻率。

(4) 总体来说,园区经营都处于亏损状态。

5 结论与展望

电镀工业园模式的出现,在电镀行业的发展史上具有划时代意义,然而任何事物,特别是新事物都是一把双刃剑,既有好的一面也有坏的一面。对于把分散的电镀车间集中汇合到电镀工业园的模式,如果园区定位合适,环保部门监管到位,那对电镀行业的发展、环境保护都有利;但如果建设企业管理不善或定位不合适,环保部门监管不到位,那将潜伏着巨大的风险,相当于把分散的污染源进行集中,形成一个巨大的污染源,给环境带来不可修复的毁坏。但是总的来说,电镀工业园的出现还是适应了社会、电镀行业的发展。对未来电镀工业园的发展,通过与同行探讨提出如下建议:

(1) 为促进电镀工业园的健康发展,政府机构应该给予各方面的支持,包括政策、税收减免、资金、配套服务等,使得工业园能够生存下来。

(2) 电镀工业园要高标准定位,实行零排放或90%以上的高回用,有价值的金属资源要完全回收,无价值的金属资源需要进行无害化处理。

(3) 废水处理工艺应该采取传统工艺与先进工艺相结合,间断运行与连续运行相结合的混合方式设计。

(4) 为提高废水的利用率,降低营运成本,采取分质分类回用、多种回用水标准和点对点的回用方式。

[1]王文丰.在电镀工业园区建设中采用建设–经营–转让运作方式的探讨[J].材料保护, 2006, 39 (7): 76-79.

[2]桑保华.电镀工业园区建设的建议[J].表面工程资讯, 2004, 4 (6): 2-3.

[3]阳健, 陈国辉.电镀工业园区废水集中处理技术[J].中国环保产业,2008 (9): 30-34.

[4]安成强, 崔作兴, 郝建军.电镀三废治理技术[M].北京: 国防工业出版社, 2002: 25-28.