达标与转型:中国水泥的行业责任

铁风

达标与转型:中国水泥的行业责任

铁风

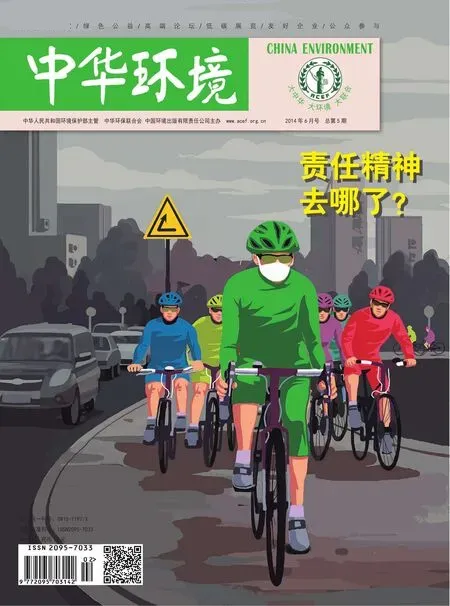

河北西柏坡建材有限公司的最后一个水泥圆仓被拆除,石家庄市淘汰水泥过剩产能、治理大气污染集中拆除行动,对鹿泉市、平山县境内的18家水泥熟料企业的19台磨机、396个圆仓和1条旋窑水泥熟料生产线同步拆除。此次集中拆除行动共削减水泥产能940万吨,占全市水泥总生产能力的20.8%,可相应减少粉尘排放3825吨,减少氮氧化物排放338吨,削减煤炭消耗15万吨,腾退土地1900亩。 摄影/邓佳

不管情愿与否,水泥行业都将面临更严格的排放标准约束。

不管承认与否,我国的水泥产业的确已经走到了转型的阶段。

距离新标准实施还有一年多的时间,大多数水泥企业仍然保持缄默。明年7月1日以后,他们将会走向两个方向:满足新标准继续生存,或者转身离去。

跳跃式发展

中国水泥产业发展轨迹在国际上独此一家。

早在20世纪初,我国就已经开始建设小旋窑水泥生产线。上世纪50年代,当时国际先进的湿法窑水泥厂已经成为我国水泥产业发展主流,虽然那时我国尚不能制造成套水泥生产设备,但购买国外水泥装备使得技术起点比较高,紧跟国际先进水平。中国水泥协会高级顾问高长明告诉记者,到1953年,我国水泥产量为385万吨,当时已经处于落后淘汰水平的立窑水泥只占总量1.3%,1957年水泥总产量达686万吨,立窑水泥占2.7%。但在大跃进时代,由于立窑工艺简陋、投资小、成本低、见效快,这种工艺重新开始大行其道,把我国水泥工业总体技术水平一下子拖后了四五十年。

根据行业统计资料,以后的1960年、1970年、1980年和1990年,我国立窑水泥占全国总产量的比例分别为30%、41%、68%和81%。

我国水泥产业因此与国际水平脱轨了近半个世纪,直到上世纪90年代初,才陆续引进干法旋窑生产线。“我们1992年建厂,当时全国还不超过5条干法旋窑生产线。”北京水泥厂一位资深技术负责人告诉记者,“80年代,基本上是700吨/天的小型悬浮预热窑;90年代开始是2000吨/天的干法旋窑生产线,1995年以后陆续出现3000吨/天的,2000年以后,则以5000吨/天的生产线为主。”

世纪之交的2000年,我国水泥产业跨越了一百年的发展历程,从最落后一下子到了国际先进水平。

“在2000年前后,我国基本解决了5000吨~10000吨/日PC窑成套水泥装备的国产化问题。此后,新型干法水泥窑在我国迅速兴起,以立窑为主的落后水泥产能开始被大批淘汰。”高长明说。到目前为止,产能结构已经基本合理,下一步要继续淘汰的,将是早期兴建的一批规模较小、较为落后的新型干法窑。

“2000吨/天以下的产能,目前占30%左右。” 北京建筑材料科学研究总院、首席专家熊运贵说,去年的实际产量是22亿吨,“但有一个整体的说法是过剩30%。”

看着曾经做出贡献、现在退出市场的水泥仓,百感交集。

三个排放标准

在“立窑时代”,水泥行业是典型的重污染行业。

“污染主要指的是粉尘排放”,高长明介绍说,普通立窑生产线的粉尘排放量为2%,也就是说,生产1吨水泥,就要排放20千克的粉尘,而新型干法工艺的粉尘排放量仅为0.15千克~0.2千克/吨。

以2007年相关统计数据为例,当年我国水泥产量为13.6亿吨,其中落后小水泥产量约占一半,当年水泥工业排放粉(烟)尘444万吨;如果用新型干法工艺排放量仅为30万吨。据此计算,落后水泥的粉(烟)尘排放量占水泥工业总排放量的96%。

“对立窑,除了粉尘之外,氮氧化物、二氧化硫的限制基本没有作用。”熊运贵回忆说,“后来修改标准,限制了氮氧化物、粉尘和二氧化硫。”

记者查阅相关标准修订资料发现,水泥工业大气污染物排放标准于1985年首次发布,1996年、2004年分别进行了修订。2004年修订时,对于2005年之前建设的生产线,粉尘排放标准统一到100毫克/立方米的限值;对于2005年1月1日后建设的,则执行50毫克/立方米的标准。

去年新修订的标准,规定粉尘(PM)排放限值收严至30毫克/立方米和20毫克/立方米;氮氧化物(NOx)排放限值收严至400毫克/立方米。

“对于氮氧化物来说,国外基本上也是400毫克/立方米上下。”熊运贵说,美国、德国是400毫克/立方米;少数国家和地区执行200毫克/立方米。

达标排放不存在技术问题

从国家首个水泥行业排放标准出台至今,随着排放标准的逐步收紧,污染治理技术也一直在变化。实际上,环保产业市场上,技术从来都不是稀缺品。

“上世纪80年代末90年代初,干法窑刚刚在我国兴起的时候,大部分都采用电除尘。”熊运贵回忆说,因为北京要求的排放限值更为严格,粉尘要求达到30毫克/立方米,“电除尘不太够”,所以北京水泥厂建设时选用了布袋除尘。这也是全国第一家采用大布袋除尘的水泥生产线。

“大布袋上了之后,正常粉尘排放水平在10毫克/立方米上下,最次也不小于30毫克/立方米,效果很好。”熊运贵说,中国建材联合会在5年以前,开始大力推进“电改袋”,把所有的电除尘都换成布袋。“目前大约70%已经改过来了。当然,电袋联用的也有,在电除尘之后加上布袋,效果还更好一些。”上世纪90年代的“大布袋”也是进口的。

“要满足粉尘排放的新标准,电除尘很难达到,现在较多的动作都是电改袋。” 广州市珠江水泥有限公司副总工程师、高级工程师李平坚告诉记者。

目前,大布袋把粉尘基本解决了,而且,现在国产的布袋技术也已经很成熟。至于氮氧化物,低氮燃烧器的普及,使水泥窑较为轻松的满足了800毫克/立方米的排放标准,不过,即便从800毫克/立方米再降到400毫克/立方米,技术上也已经不存在问题。“从市场上采购相关设备,由设计院进行设计,自行建设就可以。”不过全国各地的水泥企业脱硝工程的进度区域差异较大。“我们现在正在探讨选择脱硝技术”,李平坚说。

“就技术路线来说,SNCR已经十分成熟。”熊运贵告诉记者,达到500毫克/立方米的国家新标准没有问题,但是,“如果按照北京市目前320毫克/立方米的地方标准,单用SNCR比较勉强;接下来,可能会将SNCR/SCR联合使用。”

“SNCR的投资不算太大,一条3000吨/天的水泥生产线,上全了也就300万左右。”熊运贵进一步介绍说,运行费用主要是氨水的消耗。目前浓度20%的氨水市场价格700~800元/吨,3000吨/天的生产线,每小时大约要喷1.3吨氨水以保证达标。SCR技术目前应用案例较少,“同样一条3000吨/天的生产线,初步调研用SCR的一次性投资不会低于8000万。”熊运贵说。

据记者调查了解,为了达到比新国标更严格的地方标准,有些企业已经建设了SCR的小、中试设施,正在摸索运行数据。

重新洗牌?

标准收严,对企业最大的影响莫过于成本增加。但在不同地区、不同地方的标准要求下,成本增幅也参差不齐。

“北京由于要求严格,氮氧化物达标排放后的水泥熟料吨成本要比运行脱硝设施之前增加10元左右,最终水泥产品的吨成本增加8元左右。”一位熟悉华北地区水泥市场的业内人士向记者透露,由于京冀标准的差异,前两年河北某厂家的水泥产品到港价和北京的水泥厂出厂价一样,北京水泥在市场上就“没竞争力了”,尤其在产能过剩的市场环境下。

在广东则又是一个价。“如果上了脱硝措施,初步估算,吨熟料成本会增加4元左右。”李平坚表示。

“脱硝设备运行后,水泥成本增加约5~8元/吨。”华新水泥总工程师张江告诉记者。

那么,成本增加是否能够通过产品涨价最终转嫁到消费者头上?根据发改委近期披露的数据,2013年水泥制造行业利润766亿元,同比增长16.4%,行业状况似乎良好。

但熊运贵不这么认为,“有些地区比较盈利,西部地区、东北等地是盈利的,内蒙也还可以,长江中下游、华北等地,水泥企业能保本就算有本事的。”他说,“华北最惨。2005年前后水泥卖五六百元一吨的火爆早就成回忆了。”

这种形势下,涨价就意味着失去市场,但不涨价,又是赔本赚吆喝。

“如果新标准得以严格执行的话,不少中小型水泥企业将会被淘汰。”熊运贵表示,2000吨/日以下的水泥生产线,基本都是上世纪80年代末、90年代初建成的,当时的装备水平确实一般;而现在再投入一大笔钱来改造也没有什么意义 。

即便是某些大中型企业,目前也面临重重困境。据华北地区某水泥企业人士透露, 一个拥有5000吨/日产能的企业,年利润也不过4000万左右,“勉强糊口”。

而这些利润,实际上还是依赖免税政策才获取的。根据相关鼓励政策,水泥企业销纳部分工业废弃物(占水泥产量30%),可享受国家退免增值税政策。上述人士透露,如果没有这些免税,企业将接近零盈利。

但挣这笔钱也是有条件的。除了综合利用名录中相应的废弃物之外,首先要满足的就是环保要求。“只要环保部门开出罚单,免税政策全部取消,即便整改完成,在三年之内也不能再享受免税。”这位人士表示,现在各个水泥企业都在积极搞综合利用,如果区域内有一家出了环保问题而不能享受免税,基本上就算倒闭了。

这是一个轮回。要享受免税就必须符合环保要求,那么又需要增加多少运行成本?

“以5000吨/日的水泥熟料生产线来计算,在新标准条件下,每年脱硝剂氨水的成本大约3000万左右,排污费大约1000万元左右。”熊运贵估算,这些成本中,脱硝设施运行成本是新增加的,但排污费则比之前要少一部分,因为污染物排放量减少了。

“目前水泥业界对脱硝项目建设已经基本认同,不上的话就要关张。”熊运贵表示,部分地区已经出台了优惠政策,如果能在污染物达标排放的基础上再降低一半,那么剩余污染物排放的“收费价格”也能减半。

“有些企业已经设置了内部奖励措施。”一位业内资深专家向记者透露,对于主管环保的负责人,如果能够在维持脱硝药剂使用量不变的情况下,使排放浓度减半,或者维持达标排放,使脱硝药剂使用量减半,则给予高额度的奖励。

“只要做成其中一项,企业将直接受益2000万左右。”这位专家表示。

转型大幕开启

大宗建材行业的发展,与区域社会发展水平步调一致。

因此,在迎接新的排放标准的同时,水泥行业也面临着另外一个抉择——转型。

“中国水泥产业发展的‘拐点’已经到来。”熊运贵分析认为,近10年来飞速的城镇化发展,让中国水泥行业发展水平迅速提升,从远远落后到国际领先。但是,根据国际水泥行业发展的基本规律,不可能无限制扩张发展,势必要随着城镇化进程的逐步完善而转换角色。

“从上世纪90年代以后,发达经济体的水泥基本上不是主要产业了,发展比较慢。”熊运贵说,实际上,他们在上世纪80年代末期已经基本完成转型,由建材供应商转而承接城市辅助设施功能,“为城市解决问题”成为水泥企业存在的基本理由。

“德国、日本、美国现在基本不指望水泥赚钱,水泥企业靠处置废弃物活着。”熊运贵说,我国从上世纪90年代开始广泛开展利用水泥窑处置危险废弃物和城市生活垃圾的研究工作。