基于多信息融合的磨机负荷动态寻优控制

贺晓巧,王建民,赵 晔

(河北联合大学 电气工程学院,唐山 063000)

球磨机是选矿厂的主要设备,并且磨矿工序在整个选矿过程中具有重要的地位。磨矿过程是一个多变量、非线性、强耦合、时变性和纯延迟大惯性的复杂控制对象,所以采用常规PID控制的球磨机系统难以达到理想的控制效果[1]。目前我国在对球磨机的控制方面,大部分还处于凭借工人经验手动进行调节的方式,不能达到安全稳定且高效运行要求。此外,磨矿过程耗电量极大,人工经验控制不利于提高工厂的经济效益[2]。因此,研发了基于多信息融合的磨机负荷专家控制系统。对磨机特性进行深入了解并对现场数据进行分析后,采用变步长动态寻优与模糊PID相结合的算法,并借鉴多信息融合技术对磨机负荷进行控制。

1 磨矿过程工艺流程与磨机动态特性

1.1 磨矿过程工艺流程

磨矿过程由多个设备共同协调完成,其工艺流程描述如下:原矿经过破碎后从给矿仓给矿至调速计量皮带机,再经过喂料皮带机给矿至球磨机,在给矿的同时,通过加球机和加水管自动完成钢球和水的添加。新的给矿和分级机的返砂(粗料)经球磨机研磨后再经螺旋分级机进行筛选分级,对不合格的矿石(粗料)进行返砂再磨,合格的部分(细料)进入磁选工序。

1.2 磨机工作特性

磨矿系统是一个具有大惯性、时变性和纯滞后的调节对象,动态特性非常复杂[2]。对于球磨机内存料量与球磨机的功率、磨音、出力的关系[3],可以得出以下几点结论:

(1)球磨机的功率与磨机内存料量并不是简单的一次关系,而是存在极值特性。随着存料量的增加,功率也随之增加并达到一个极值,之后随着存料量的增加磨机功率不断下降。

(2)与功率特性类似,球磨机的出力与存料量也存在着极值特性,在前期,磨机的出力随着存料量的增加基本上是呈线性上升趋势,之后达到出力峰值,即最佳出力点,随后继续增加存料量出力则减小。系统的最大出力点在磨机最大功率点的右侧,说明在最大出力点时磨机消耗电能小,此出力点即为需要的最佳出力点。

(3)当球磨机内存料量即磨机负荷较小时,磨音较大,随着负荷的逐步增大,磨音呈下降趋势。但当磨机出力达到最佳点时,磨音与存料量之间达到相对稳定的状态,后期的磨音信号变得非常平坦[3]。

通过对球磨机特性曲线的分析,可以把磨机的工作状态分为3个部分。①磨音清脆,磨机功率小,此时球磨机在欠磨状态下运行,磨矿效率和出力均较低。②磨音信号减弱,磨机功率也逐步减小,但出力逐步增大。由现场数据得知,当达到最佳出力点附近时,磨音约为61 dB[4]。在此区域内磨机出力大且磨机耗电量小,此区域即磨机负荷最佳区域。③磨音信号非常平坦,随着磨机负荷的增加,出力逐步下降,此时磨机在饱磨状态下运行,应尽量避免在此区域工作。

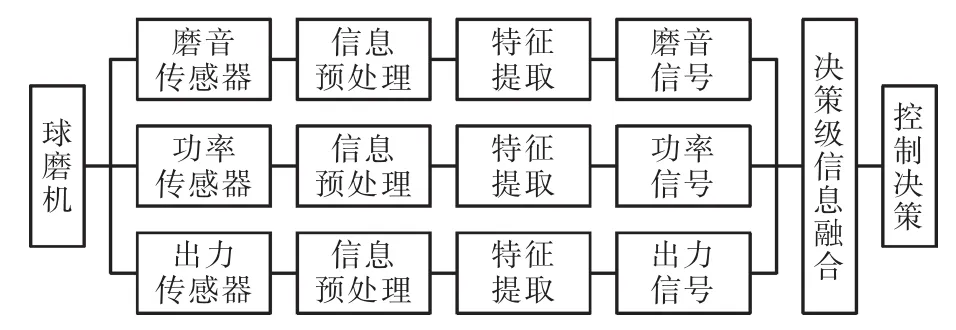

2 信息融合技术的引入

信息融合技术是由多传感器融合技术发展而来的[5]。信息融合技术已成功且广泛地应用于各个领域。其针对给定的决策任务,以智能化合成为方法,将多个信息进行集成融合,其效果比单一的信息源更加精准、可靠与稳定[6]。因此信息融合技术逐渐在控制领域有所兴起。本文以信息融合理论为基础,设计并实现了球磨机负荷的专家控制系统。

信息融合可分为数据级融合、特征级融合和决策级融合,本系统采用决策级融合[6],其结构图如图1所示。

图1 信息融合结构图Fig.1 Structure of information fusion

决策级融合属于高层次的融合,具有容错性好和实时性等优点。本设计通过模糊优化决策实现对磨机负荷的实时控制,以动态寻找最优出力点。

3 动态寻优控制原理与控制策略

3.1 动态寻优控制原理

动态寻优控制属于最优控制的一种,但最优控制器的设计与实现需要建立在被控对象数学模型的基础上。对于工业应用的对象来说,因为系统本身具有复杂性和参数时变性,因此建立精确的数学模型而非易事。Draper和Laning等人以此为背景,设想由设计人员事先了解与掌握的被控对象的性质与特性,通过自动控制系统完成对被控对象的实时控制。因此在设计控制系统时就不需要被控对象的精确参数及模型,而是运用不断测量、逐步寻优的方法,按某种优化准则,自动寻找某状态下系统的最优工作点,称为自寻优控制[7],又称动态寻优控制。

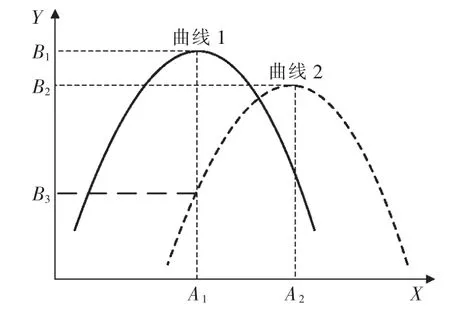

动态寻优控制的工作原理是在了解被控对象的极值特性状况下,通过逐步改变被控量,自动搜索最佳性能指标,使系统在最佳的性能或最佳性能附近运行[8]。动态寻优所要寻找的最佳目标不是固定值,而是在实际生产的动态过程中逐步搜索获得。如图2所示,曲线1对应的最佳控制指标为B1,此时的控制量为A1,当系统受到干扰而使被控对象特性变为曲线2后,系统利用动态寻优控制搜索到的最佳控制指标为B2,此时的控制量为A2,新特性下的最优控制指标有可能低于扰动前的最优指标,但如果仍保持控制量在A1而不做寻优改变时,对应的控制指标为B3,比经过寻优的指标B2要差很多,因此利用动态寻优控制能使系统一直在最佳控制指标状态下运行。

图2 系统极值动态特性Fig.2 Extreme dynamic characteristics of the system

动态寻优能够实现对系统最优指标的自动搜索,适合在工作环境及特性时刻改变的情况下寻找最优工作点,这是其他控制方法难以实现的。

3.2 基于步进搜索的动态寻优控制策略

步进搜索法是动态寻优控制中应用比较广泛的方法。其原理可以用以下步骤来描述:首先记录当前系统的输出指标值y1,然后将控制量增加一个步长,此时检测并记录增加步长后的系统输出指标值 y2,如果 y2-y1>0,则此调节方向正确,否则方向错误。图3为步进搜索法的原理图。

图3 步进搜索法原理Fig.3 Schematics of stepping search method

假设某一时刻系统在 A(x1,y1)点工作,M(xmax,ymax)为系统的最佳工作点。步进搜索的目的是由A点出发逐步逼近M点。首先给控制量x增加一个步长 Lx,则系统由 A 点移动到 B(x1+Lx,y1+Ly)点工作。由数学知识可知,Ly/Lx的大小和方向可以近似视为曲线在A点的斜率:

如果曲线具有单极值,则式(1)的符号可以确定最佳工作点的走势方向,即当K>0时,最佳工作点在当前工作点的右侧,当K<0时,最佳工作点在当前工作点的左侧。

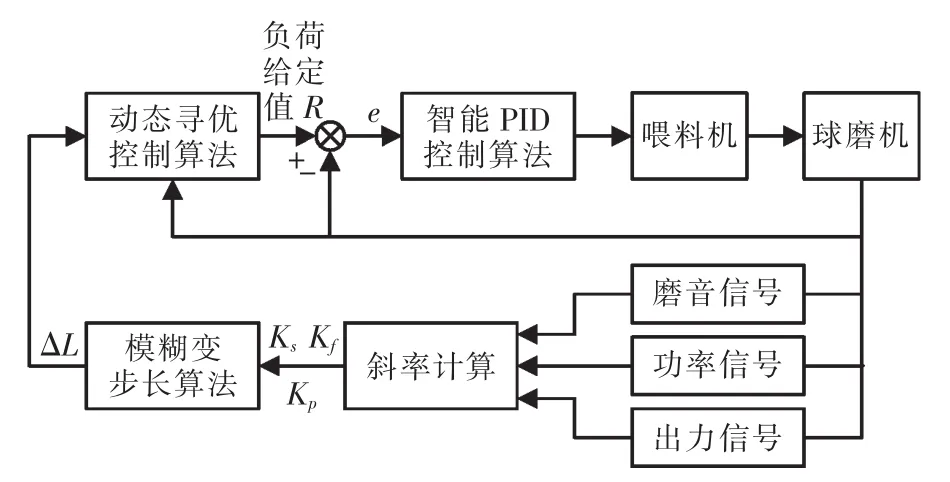

4 模糊变步长动态寻优控制器设计

在逐步搜索系统最优工作点时,当搜到一定程度,如果K<0,则说明前一次搜索已达到最佳工作点,那么此次搜索称为“搜索损失”[9]。为了尽量减小搜索损失,本控制器的设计采用基于多信息融合变步长动态寻优方法,步长值通过模糊控制方法得出。图4为控制器的结构图。

图4 变步长动态寻优控制器结构Fig.4 Structure of variable step size dynamic optimization controller

模糊变步长动态寻优控制器的原理为

(1)当磨音的斜率小于零、功率斜率大于零且出力斜率大于零时采用较大步长,目的是尽快找到最优出力区;

(2)当磨音的斜率小于零、功率斜率小于零且出力斜率大于零时采用较小步长,以免由于步长过大造成较大的搜索损失;

(3)当磨音的斜率等于零、功率斜率小于零且出力斜率大于零时,说明已经搜索到最优工作点,此时采用零步长来保持最佳工作状态;

(4)当磨音的斜率等于零、功率斜率小于零且出力斜率小于零时,表明此时磨机处于过负荷运行,因此采用负步长使磨机回复到正常运行状态。

通过现场数据反映,在实际磨矿过程中球磨机的装载量步长范围为(-2~+2)t/h,斜率范围为-10~+10。那么此控制器的输入量为磨音S、功率P和出力 F的斜率,论域均为[-10,10],模糊子集均为{N、Z、P},分别代表{负、零、正};输出量为搜索步长值 ΔL,论域为[-2,2],模糊子集为{NB、NS、ZE、PS、PB},分别代表{负大、负小、零、正小、正大}。 隶属度函数均采用高斯函数。

5 智能PID控制器的设计

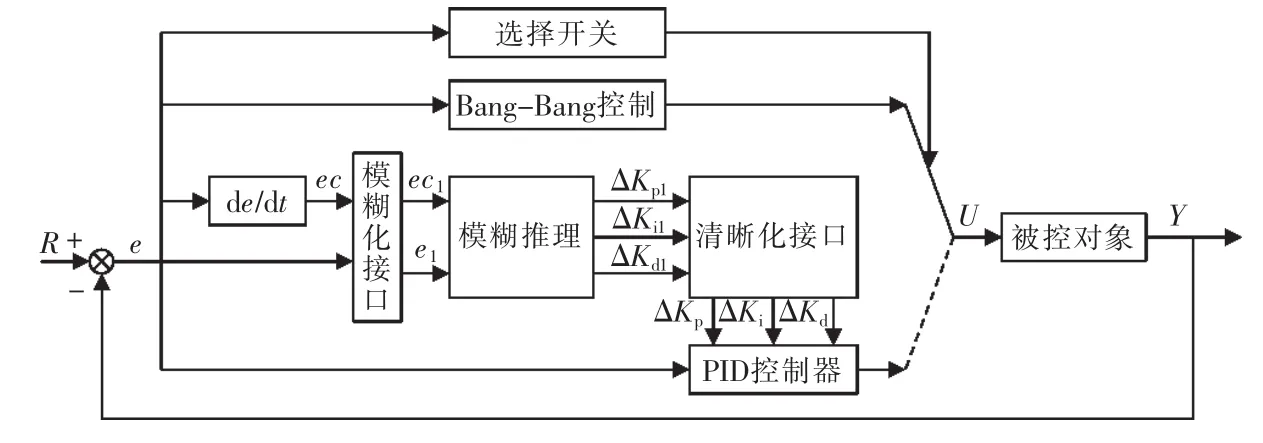

由磨机的动态特性可知,传统的PID控制已无法达到预期的控制效果,因此本文提出一种Bang-Bang与模糊PID相结合的控制器。为了尽量缩短系统的调节时间,当系统当前负荷量与经过优化算法得出的负荷控制量的偏差较大时采用Bang-Bang控制,使两个负荷量的偏差降低到比较小的范围内,此后采用模糊PID控制,目的是防止采用Bang-Bang控制后给系统带来过大的超调,而且模糊PID控制能增强控制系统的鲁棒性[10]。智能PID控制器的结构图如图5所示。

图5 智能PID结构Fig.5 Structure of intelligent PID

5.1 Bang-Bang控制

Bang-Bang控制是一种最优切换控制,是指在控制范围允许的范围内,被控量从一个边界值切换到另一个边界值[10]。

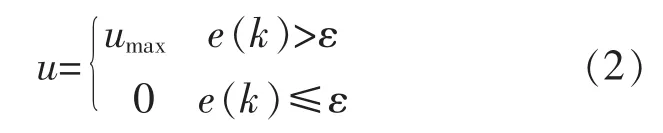

式中,u为Bang-Bang控制的当前输出值,当给矿量的误差大于ε时,控制器以最大值umax输出,当给矿量的误差小于ε时,控制器输出为0,此时切换到模糊PID控制。

5.2 模糊PID控制

根据实际需要,以给矿量的偏差e和偏差变化率ec作为控制器的输入量,输出量为PID的三个参数值Kp、Ki、Kd,利用模糊控制实现对PID参数的自整定。各参数值由式(3)算出[11]。

式中:Kp′、Ki′、Kd′为第 N-1 次采样时的 PID 参数值;ΔKp、ΔKi、ΔKd为对第 N-1 次采样各参数的整定值;Kp、Ki、Kd为第 N次采样的 PID参数值。 在模糊控制器的设计中,输入量和输出量的论域均为[-6,6], 模糊子集为{NB、NM、NS、ZE、PS、PM、PB},隶属度函数采用三角形函数。

6 系统的软件和硬件设计

兴隆某选矿厂由一段磨矿分级系统组成,共四个系列,磨机型号为2.7×3.7 m,分级机内的返砂返回到一段磨机,分级机的溢流进入一段磁选机。选矿自动化系统采用基于西门子PLC的集散控制系统(DCS)结构方式,控制器采用西门子的CPU315-2PN/DP模块构成中央控制单元,由以太网组成计算机与PLC的通讯网络,现场IO采用4个分布式输入输出ET-200M模块构成4个系列的输入输出控制。Profibus-DP实现CPU模块到ET-200M网络连接。系统上位机与下位机采用工业以太网通信协议,通讯速率为100 M,系统预留10%的IO模块,以备扩展。PLC通过RS485与工控计算机进行实时通讯,以达到对磨机负荷的实时控制。软件方面,采用组态软件WINCC完成人机交互与系统各参数的设定。

7 运行效果及仿真研究

本磨机负荷控制系统在兴隆某选矿厂的1#磨机系统中进行了试运行,图6为实际运行效果图。由图6可以看出在本控制器的作用下磨机负荷与给矿量能够平稳的运行,系统无大幅度波动,能够在比较稳定的状态下运行。

图6 实际运行效果图Fig.6 Figure of actual operating results

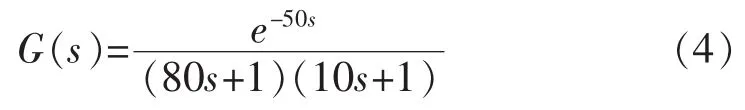

为了智能PID控制器的优越性,特此进行了仿真实验[12]。被控对象模型可近似用二阶系统代替,其传函为

采用Matlab/Simulink作为实验工具,输入信号选用单位阶跃信号,仿真结果如图7所示。

图7 仿真结果图Fig.7 Simulation results

可以看出,智能PID比传统的PID控制器的调节时间短,超调量有所减小,而且也有较小的稳态误差。

8 结语

本文介绍了一种基于多信息融合的变步长磨机负荷动态寻优专家控制系统,该系统能针对系统的动态特性实现对磨机负荷的动态寻优。本系统成功应用于实际选矿厂,降低了工人的劳动强度,提高了工厂的生产效率和安全性,并且达到了节能减耗的目的。

[1] 赵珊珊.火电厂中钢球磨煤机的优化控制[D].北京:华北电力大学,2012:1-6.

[2] 乔锃,张彦斌,李纯,等.火电厂球磨机寻优节能控制系统的研究与开发[J].热力发电,2005(12):80-110.

[3] 刘月丹.钢球磨煤机制粉系统的优化控制算法研究及实现[D].北京:华北电力大学,2011:8-10.

[4] 张杰,王建民,杨志刚,等.承德某选矿厂磨机运行专家系统[J].金属矿山,2013(7):144-148.

[5] 吴超中,徐成伟.信息融合技术的研究[J].信息技术,2008(1):18-20.

[6] 叶碎高,何斌,彭安帮,等.信息融合技术在防洪决策中的应用分析研究[J].南水北调与水利科技,2012,10(5):101-107.

[7] 孙浩津.林产工业中锅炉燃烧系统基于步进搜索法的自寻优控制研究[J].当代生态农业.2013(1):165-169.

[8] 王士超,白瑞祥.基于PLC的锅炉燃烧模糊自寻优控制[J].自动化与仪表,2008,23(1):33-36.

[9] 叶彦斐.磨矿过程优化控制及信息集成的应用研究[D].四川:电子科技大学,2004:35-37.

[10]欧青立,吴兴中,崔力.Bang-Bang+模糊PID煤湿度控制器设计与实现[J].电子测量与仪器学报,2010,24(8):786-790.

[11]宋乐鹏,刘斌,陈红芬,等.基于Bang-Bang模糊自适应PID的干燥窑温度控制[J].计算机与应用化学,2012,29(7):881-884.

[12]刘金琨.先进PID控制MATLAB仿真[M].北京:电子工业出版社,2011:288-296.