无间隙冲压复合模设计

徐 凯 甘守华

(南京宁青环保工程有限公司,江苏 南京210001)

0 引言

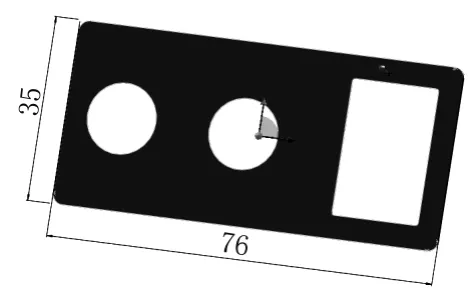

模具主要分塑料模、铸造模、锻造模、冷冲压模等,机床调整垫片(图号R14-51101,如图1所示)属于冷冲压模设计范围,是插齿机(齿轮机床)内的一个定位调整零件,设计图技术要求如下:(1)加工后的零件表面平整光滑;(2)外形与内孔不允许有毛刺;(3)同一零件有3 种 (0.1mm、0.2mm、0.3mm)料厚,材质为 H62黄铜板。

图1 三维调整垫片图

根据工艺分析及多年来模具设计经验,采用常规的落料冲孔复合模设计(1副模具分别冲压3种不同料厚)方法虽然可以实现,但是冲压件外形与内孔较大的毛刺无法避免,且最重要的问题在于凸凹模双面间隙(0.01~0.03mm)小于导柱导套滑动配合间隙0.04mm。我们知道,在冷冲压模生产中,没有导柱导套引导(保护)的凸凹模(淬火硬度在HRC58~64之间)合展时就会出现互啃(爆模)现象,对操作者生命安全带来危害。采用常规模具(导柱导套滑动配合)冲压本件不可行,那么用什么方法可以解决该工艺制作上的难题呢?

第1种方法,采用线切割加工调整垫片的方法可以达到设计图的要求。虽然可多件叠加(内孔与外形分4次)线切割成型,但切割速度缓慢、效率低、加工成本高,对于需要大批量生产的调整垫片显然是不适用的。

第2种方法,采用聚氨酯橡胶模冲裁调整垫片的方法虽然也可达到设计图的技术要求,但聚氨酯橡胶(制作凹模)冲压时(因冲压件料厚不同,一模需要三用),刃口受交替变化冲压力作用极易磨损变形,冲压几十片后必须更换聚氨酯凹模,对于需要大批量生产的调整垫片而言耗时、费力、废材料,显然也是不适合的。

第3种方法,采用钢模无间隙冲压的方法虽然可以成型,但是必须根据模具结构、闭合高度、冲裁力大小、凹模有效面积选择合适的滚珠式(导柱导套负间隙滚动配合)模架,控制凸凹模间隙。无间隙通用复合模冲压成型,就是在一副模具内由滚珠模架控制凸凹模及冲头定位,既要保证薄形冲压件外形在落料时凹凸模之间的极小间隙为0.015mm,又要同时保证冲孔时冲头与凸凹模之间的极小间隙为0.015mm(据此冲压出的零件才能保证无毛刺)。

由于一副模具内要冲压3种不同料厚的零件,在模具结构设计(零部件之间公差配合)与模具制造(机加工精度与模具装配)上存在较大的难度。选择何种模具结构控制凸凹模间隙,是我们要直面的课题。

1 选用滚珠模架设计倒装式复合模结构

1.1 选用滚珠模架控制模具间隙

在模具设计中,滚珠模架可以确保钢模无间隙冲压(仅适用于薄形板材),因此非常适合本件冲压成型。

首先,按冲压件(调整垫片)外形尺寸35mm×76mm确定凹模有效面积为120mm×170mm(厚度取32mm),结合测算模具闭合高度及冲压件(条料)自动送料方式,选用两侧滚珠式标准模架(型号:CR180-125),控制无间隙落料冲孔通用复合模一次冲压成型。

1.2 倒装式复合模结构设计

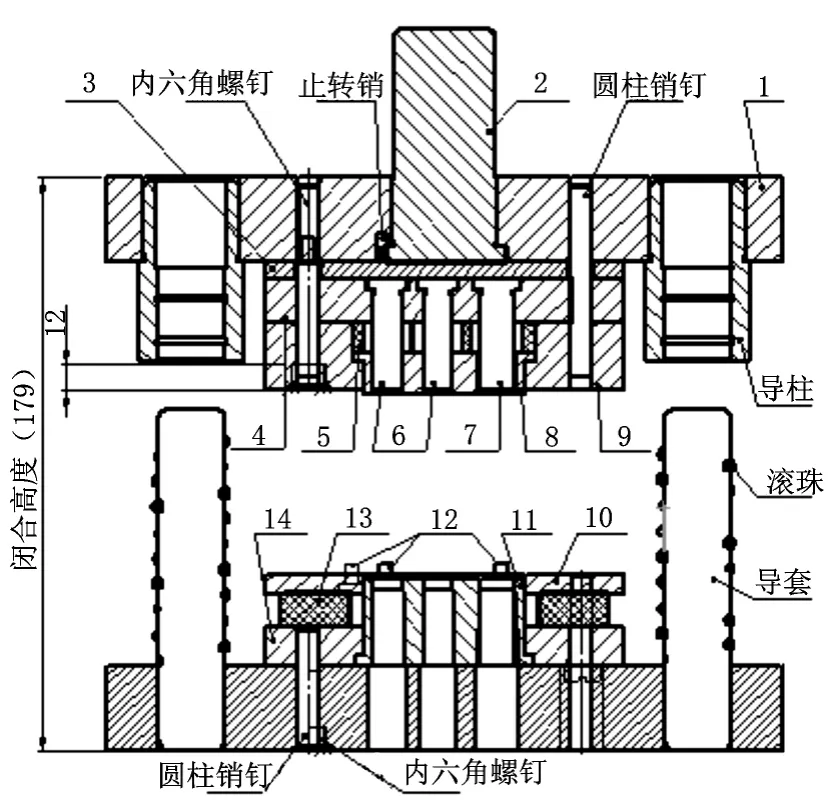

倒装式无间隙落料冲孔通用复合模结构如图2所示。

图2 无间隙通用复合模剖视图

1.3 冲压原理

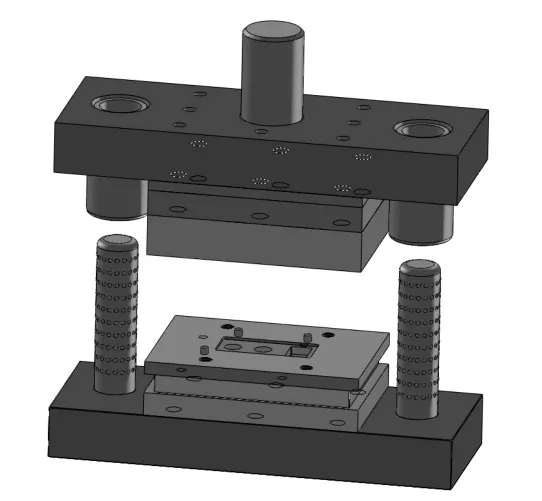

本模具为倒装式无间隙落料冲孔通用复合模(图3),设计采用滚珠模架控制凸凹模及冲头之间无间隙冲压,一副模具可分别冲压3种(0.1mm、0.2mm、0.3mm)不同厚度材料。

图3 三维无间隙通用复合模示意图

将条料(81×L)利用送料机(PLC程序控制)在下模件12定位销位置(3点)定位,当上模下行时,件9凹模与件10卸料板压紧条料,随着件13卸料橡皮下行,件11凸模将冲压件在件9凹模腔内落料,同时,件8推件板随着件5推件橡皮上行,件6圆冲头、件7方冲头在件11凸模内孔冲孔(3废料从凸模内孔下方漏出),冲压件在件9凹模腔内落料冲孔一次成型。当上模回升时,冲压件被件8推件板(推件橡皮弹压作用)从凹模腔内推至下模平台。条料每步进自动送料一次,即可利用侧边及落料后的外形孔(后侧)在3个定位销位置(3点)定位,重复完成下次冲压。

1.4 凸凹模设计

本结构设计采用的是无间隙落料冲孔复合冲压(一次成型),滚珠模架(负间隙滚动配合)保护凸凹模刃口,线切割加工凹模,配作凸模(含凸模内3孔)。

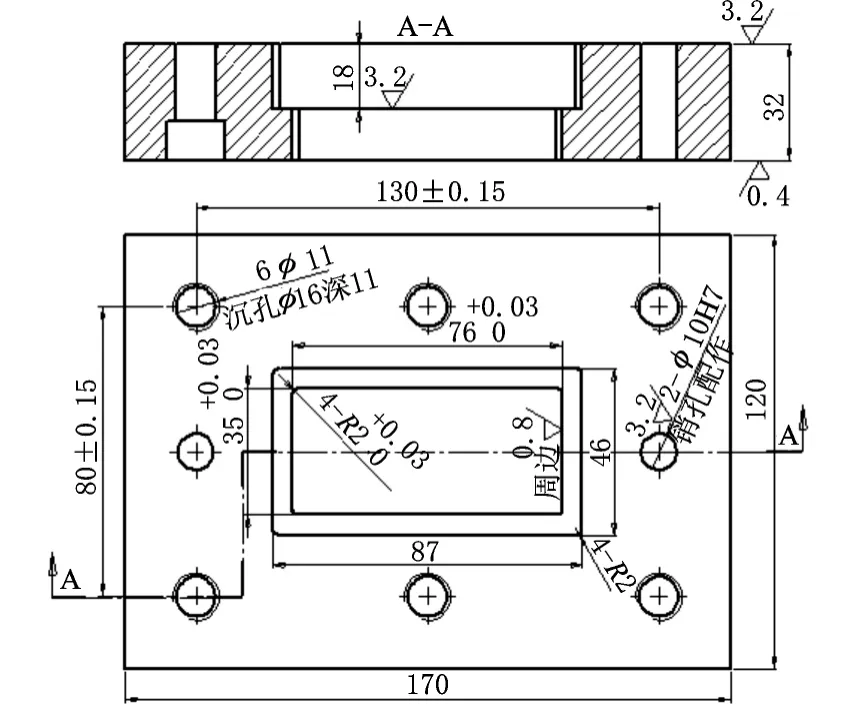

按常规加工方法落料以凹模尺寸为准,根据冲压件(调整垫片)外形尺寸35mm×76mm确定凹模外形为:120mm×170mm×32mm。

(1)凹模(图4)刃口尺寸:35+0.030×76+0.030;圆角处4-R2+0.030;材质:CrWMn;热处理:HRC62~64。

图4 凹模结构图

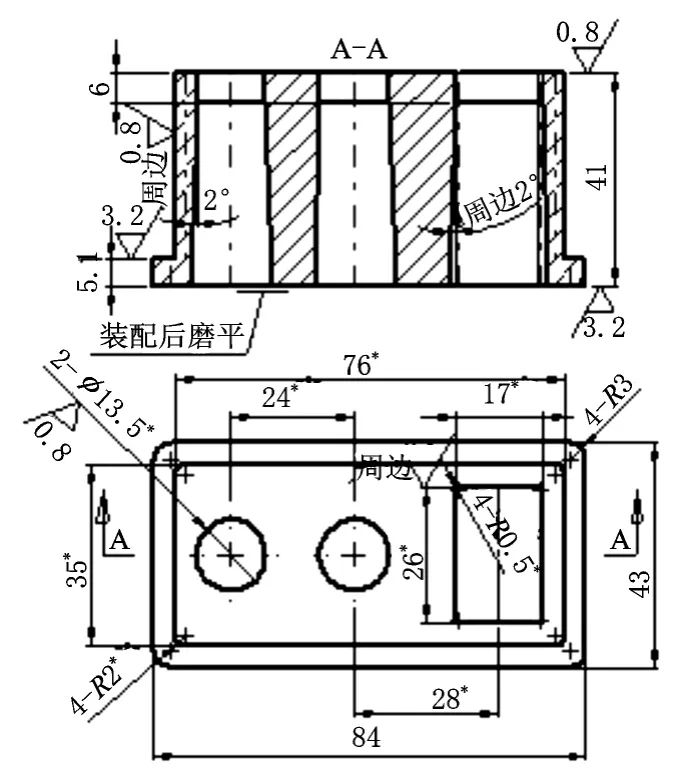

(2)凸模(图5)刃口尺寸:35*×76*;圆角处4-R2*;凸模内圆孔尺寸2-13.5*;方孔尺寸17*×26*;材质:CrWMn;热处理:HRC58~62。

注:凸模*尺寸按凹模刃口及冲头(加工并装配后)实际尺寸配作,保证最小双面间隙0.015mm。

1.5 冲裁力、推件力、脱料力计算

冲裁力公式为:P=1.25τtL/1000。查表得τ(H62抗剪强度)=42kg/mm2;t(冲压件料厚)=0.3mm(按最厚材料计算);冲压件外形与内孔合计总长度L=[(72+31)×2+2πR2]+[(2πR×2处)]+[(16+25)×2+(2πR0.5)]=[206+2×3.14×2]+[2×3.14×6.75×2]+[82+2×3.14×0.5]=388.48mm。

图5 凸模结构图

综上所述:

(1)冲 裁 力 P冲=1.25τtL/1000=1.25×42×0.3×388.48/1000=6.12t;

(2)查表K1=0.02~0.05,推件力(将冲压件从凹模腔内与冲头上推出的力)P推=nK1P冲=1×0.035×6.12=0.21t;

(3)查表K=0.015~0.03,脱料力(将冲压后条料上搭边料从凸模上脱开的力)P脱=KP冲=0.0225×6.12=0.14t。

根据以上计算,选择10t冲床可一次性冲压出调整垫片。

2 复合模加工、装配、投产

无间隙落料冲孔通用复合模,一副模具冲压3种不同厚度材料。经过科学创新的设计、形位公差配合的合理定位、凸凹模精密配作配装,模具冲压成型合模轻巧,速度快、效率高,平均每分钟可冲制14~16个零件,冲压出的零件平整、光滑、无毛刺,完全符合设计图技术要求。

3 结语

大批量生产实践证明,采用无间隙落料冲孔通用复合模结构一次性冲压(一模冲压3种不同料厚)调整垫片,模具结构合理、使用寿命长,冲压速度快、生产效率高,工人操作方便,冲压件质量完全达到设计图要求。在受到工人与领导赞赏的同时,也为机械行业有类似(料厚≤0.3mm)需求大批量生产薄形冲压件的企业提供了一个切实、可行的工艺方法。

[1]徐长寿.现代模具制造技术[M].北京:化学工业出版社,2007

[2]钟佩思.模具先进制造技术发展趋势综述[J].深圳模具制造,2005(3)

[3]杨叔子.机械加工工艺手册[M].北京:机械工业出版社,2003

[4]任嘉卉.公差与配合手册[M].北京:机械工业出版社,2000

[5]刘建超,张宝忠.冲压模具设计与制造[M].北京:高等教育出版社,2010