浅谈钢丝绳预防性无损检测

俞敏波 李国勇 朱志华 汪立锋

(国家电力器材产品安全性能质量监督检验中心,浙江 杭州310015)

0 引言

钢丝绳是各行各业施工机具中重要的起重、牵引工具之一,在使用过程中钢丝绳的好坏直接影响到人身及设备安全。据统计,某省在某年的工业生产中共伤亡600余人,其中钢丝绳断裂直接引起的人员伤亡事故占30%。如某输电线路施工中因临时拉线断裂造成数座铁塔折弯、覆倒,经查看事故现场,发现施工用钢丝绳有明显断芯松股、断股、弯折压扁等缺陷。

为保证钢丝绳的质量和安全,合理有效地开展有针对性的钢丝绳预防性试验,是值得管理人员进行研究的课题。本文讲述了钢丝绳无损检测常见的方法及原理,介绍了钢丝绳预防性无损检测系统的结构和工作过程等,对开展长距离钢丝绳预防性无损检测具有一定的指导作用。

1 钢丝绳的使用和检测现状

钢丝绳在不同的使用场合,其选用的规格和类型也不尽相同。在发电厂,钢丝绳主要用于起吊重物,长度一般在20m之内,且直径较粗;在电力线路施工中,牵张设备所使用的钢丝绳长度一般长达100~1000m。在进行线路施工时,由于野外露天作业,气候环境恶劣,承载高负荷张力牵引的钢丝绳极易出现表层磨损、断丝、内层锈蚀等缺陷。若对钢丝绳受损情况不明确而继续使用,则存在极大的安全隐患,因此,施工中对钢丝绳的安全可靠性要求极高。

为判断钢丝绳是否合格,依据DL5009.2—2004《电力建设安全工作规程 第2部分:架空电力线路》[1]和 GB/T5972—2006《起重机用钢丝绳检验和报废实用规范》[2],对工程用钢丝绳规定了以下要求:

(1)外观检查每日一次。采用目视检查法,依靠肉眼或手摸的方法发现外部缺陷。

(2)内部检验每月一次。对一段张力为0的连续钢丝绳作内部检验的方法;对一段张力为0的靠近绳端装置的钢丝绳尾部作内部检验的方法。

(3)预防性试验每年一次。预防性试验项目为静负荷试验,以2倍允许工作荷载进行10min的静力试验,若钢丝绳无破损、新增断丝、局部变细等现象为合格。

目前对钢丝绳预防性检测常用的方法是外观检查和静负荷试验[3]。对于长100~1000m的钢丝绳,一般采用外观检查方法,仅凭检测人员用手摸或肉眼寻找缺陷,此方法不仅费力费时,且无任何数据可依,只能发现钢丝绳的外部缺陷,对于内部的锈蚀断丝无能为力。静负荷试验方法则比较简单、方便和直观,但由于受试验机长度的限制,一般只适用于长度较短的钢丝绳,对于各种类型的长距离钢丝绳则难以实施[4]。

因此,大部分企业采用定期更换钢丝绳的方法,依据钢丝绳的额定使用寿命确定其更换周期,到期后不论钢丝绳的实际状况如何均实行更换,因此存在很大的浪费。所以,为了科学、准确地检测出钢丝绳的受损情况,有必要研发钢丝绳预防性无损检测系统。

2 钢丝绳无损检测的原理和方法

钢丝绳无损检测主要是检测钢丝绳的局部损伤和金属横截面积损失2种类型的缺陷。

(1)局部损伤:又称LF(Local Flaw),是指钢丝绳中的不连续损伤,诸如断丝、钢丝的蚀坑、较深的钢丝磨损或其他钢丝绳局部物理状态的退化等。

(2)金属横截面积损失:又称LMA(Loss of Metallic crosssec tional Area),是钢丝绳上特定区域中材料(质量)缺损的相对度量,用仪器进行检测,并通过比较检测点与钢丝绳上象征最大金属横截面积的基准点来测定[5]。

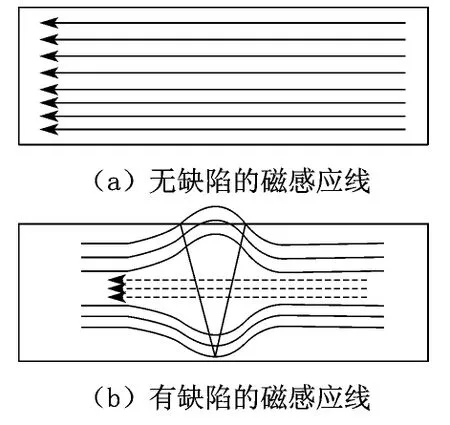

2.1 钢丝绳无损检测的原理

钢丝绳无损检测方法按检测原理的不同可分为电磁检测法、涡流检测法、射线检测法、渗透检测法等,其中电磁检测法是目前主流的钢丝绳无损检测方法。电磁检测法有漏磁通法、主磁通法和回路磁通法等。漏磁通检测原理如图1所示。首先用磁化器对钢丝绳进行磁化,钢丝绳截面积和非连续性缺陷(如局部磨损、断丝、锈坑、扭折等)中的任何变化,都将造成钢丝绳缺陷部位的磁导率与钢丝绳完好部位的磁导率不同。由于磁感应线的连续性,在截面积减小处磁感应线发生扭曲向外泄漏,产生局部漏磁场,可以用聚磁传感器沿钢丝绳轴向收集这一漏磁场,然后采用霍尔元件将这一漏磁场信号转化为电信号,用位移传感器采集位置信号。通过对这些信号的标定、分析,建立相应的数学模型,利用模型进行反演,即可计算出截面积变化的大小和部位,从而获得钢丝绳内外部断丝、磨损、锈蚀、变形、松股、跳丝等缺陷的信息。

图1 漏磁通检测原理图

2.2 钢丝绳无损检测的方法

(1)钢丝绳无损检测方法按参考基准的不同可分为比较测定法和即时测定法。1)比较测定法。钢丝绳在投入使用前,测取无损伤时的数据并予以记录保留,在使用过程中通过定期检测钢丝绳的数据,并与无损时测得的数据进行比较来确定钢丝绳变化状态和损伤发展速度。2)即时测定法。即时测定法是将在使用中的钢丝绳实际测量的数据与钢丝绳设计参数中的理论数据进行比较分析的方法。如果钢丝绳在投入使用前未测定无损伤时的数据,只能用即时测定法。

(2)钢丝绳无损检测方法按测量设备固定方式的不同可分为移动检测法和固定检测法。1)移动检测法。移动检测法是固定钢丝绳、移动检测仪,即将钢丝绳两端与两固定桩相连,用紧线装置对钢丝绳施加一定的预张力,然后用钢丝绳无损检测仪进行检测。此方法一般用于长度较短的钢丝绳。2)固定检测法。固定检测法是固定检测仪、移动钢丝绳,即把钢丝绳无损检测仪固定在工作台上,将钢丝绳装入无损检测系统,使钢丝绳按要求速率进行恒定移动。此方法一般用于长度较长的钢丝绳[6]。

3 钢丝绳预防性无损检测系统

基于上述钢丝绳无损检测的原理和方法,研制了可应用于工程实际的钢丝绳预防性无损检测系统。

3.1 钢丝绳预防性无损检测系统结构

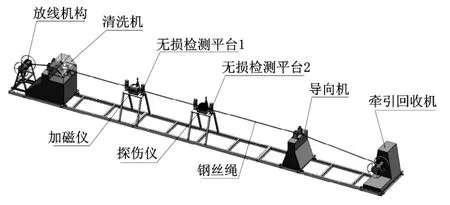

钢丝绳预防性无损检测系统是一台多功能试验机,在实现对钢丝绳无损检测的同时,还可实现对钢丝绳进行去污和卷绕回收等功能。系统主要包括放线机构、清洗机、无损检测平台、导向机、牵引回收机等,如图2所示。

图2 钢丝绳预防性无损检测系统结构图

钢丝绳预防性无损检测系统各部分的功能如下:

(1)放线机构:用于支撑钢丝绳卷盘,在外力的作用下可以让钢丝绳卷盘灵活地旋转。

(2)清洗机:钢丝绳经过清洗机的钢丝刷,钢丝刷在电机的带动下高速旋转,起到了对钢丝绳去污的效果。

(3)无损检测平台:本系统有2组无损检测平台,一组用于对钢丝绳进行磁化,一组用于对已磁化的钢丝绳进行检测,根据钢丝绳周围磁场的变化,判断钢丝绳的损伤情况。本检测平台可以快速灵活地固定加磁仪和探伤仪,并在仪器的两端安装了导向轮,可以有效地消除钢丝绳的晃动,能阻挡大缺陷的钢丝绳从仪器中经过。

(4)导向机:防止钢丝绳随意摆动,便于钢丝绳探伤检测,转动调节轮可以调整被检钢丝绳的预紧力。

(5)牵引回收机:牵引钢丝绳卷绕的动力输出装置,并使钢丝绳有序地卷盘。

3.2 钢丝绳预防性无损检测系统工作过程

首先把被检钢丝绳盘装入放线绞盘内,然后根据钢丝绳的类型、大小和长度选择相应的导向槽和导向轮,确定相应的张紧力。钢丝绳预防性无损检测系统的工作过程有以下2种:

(1)将钢丝绳一端穿过清洗机的导向槽及钢丝刷,穿过2检测平台的导向轮,再穿过导向机的导向槽,固定在卷盘机构的绞盘上,最后固定钢丝绳加磁仪和探伤仪,使钢丝绳从加磁仪和探伤仪的内孔穿过。启动试验机,边加磁边进行检测。

(2)将钢丝绳一端穿过清洗机的导向槽及钢丝刷,穿过加磁检测平台的导向轮,再穿过导向机的导向槽,固定在卷盘机构的绞盘上,最后固定钢丝绳加磁仪,使钢丝绳从加磁仪的内孔穿过。启动试验机,让钢丝绳从放线机构的绞盘卷绕至回收绞盘上,释放完毕即上磁完毕。将放线机构的绞盘与回收绞盘对换,取下加磁仪装上钢丝绳探伤仪,按以上步聚固定钢丝绳,启动试验机,对钢丝绳进行探伤。

4 结语

采用钢丝绳预防性无损检测系统,较好地解决了长距离钢丝绳预防性检测的难题,但在具体应用中应了解钢丝绳预防性无损检测的使用范围和注意事项:

(1)钢丝绳预防性无损检测仅限于检测铁磁性钢丝绳,较难检测出钢丝绳端部或接近端部和铁磁性钢连接处的损伤,不易辨别纯金属学性质(脆性、疲劳等)引起的退化。

(2)以主磁通法和回路磁通法为原理的仪器所测得的金属横截面积变化,只能表示相对于仪器校准基准点处的变化。这些方法的灵敏度,随损伤离钢丝绳表面的深度增大和断丝处断口的减小而降低。

(3)以漏磁通法为原理的仪器,难辨别出较细的断丝、小断口断丝、带有蚀坑的断丝或接近于多断丝处的单根断丝。由于纯金属学性质引起的退化不易辨别,当钢丝绳是否报废是基于断丝增加的百分率时,在检测发现有断丝后,应增加检测的次数。

[1]DL5009.2—2004 电力建设安全工作规程 第2部分:架空电力线路[S]

[2]GB/T5972—2006 起重机用钢丝绳检验和报废实用规范[S]

[3]虹云,俞成彪,李瑞.电力安全工器具及小型施工机具使用与检测[M].北京:中国电力出版社,2007

[4]Q/ZDJ42—2005 电力安全工器具及小型施工机具预防性试验规程[S]

[5]GB/T21837—2008 铁磁性钢丝绳电磁检测方法[S]

[6]曹印妮,张东来,徐殿国.钢丝绳定量无损检测现状[J].无损检测 ,2005(2)