太仓港协鑫发电公司6号锅炉褐煤掺烧经济性分析

文 勇

(江苏省太仓市太仓港协鑫发电有限公司,江苏 苏州215400)

0 引言

当前国内电力需求旺盛,电煤耗用量持续增长,使发电企业电煤供应日趋多元化、电煤质量波动幅度增大、煤种繁杂、入炉掺烧难度加大,煤炭成本占发电成本比例日益增长,目前约达到70%。这些因素给发电企业锅炉配煤掺烧带来了新的课题,同时为降低煤炭使用成本,各发电企业都纷纷拓宽煤种的使用范围,提高劣质煤的利用率,做好配煤掺烧及燃烧优化调整试验,确保机组安全经济运行。提高劣质煤的利用率,不但能增加发电企业的经济效益,还可节约优质工业煤炭,创造社会效益。为此,太仓港协鑫发电有限公司(以下简为太仓公司)锅炉大量掺烧褐煤,并对不同比例褐煤掺烧进行试验,根据炉效及锅炉辅机单耗的影响分析其经济性,来指导锅炉运行配煤掺烧比例。

1 设备概述

太仓公司6号机组3大主机设备分别是由上海汽轮机厂、上海电机厂和上海锅炉厂有限公司引进美国西屋公司和美国CE燃烧工程公司技术生产的单元型机组、纯凝式机组。锅炉型号为SG-1036/17.47-M873,是亚临界、一次中间再热、控制循环汽包炉。炉膛宽14022mm,深12330mm,下水包标高7340mm,炉顶标高58300mm,锅筒中心线标高59220mm,炉顶大板梁标高67200mm。锅炉为单炉膛、平衡通风、四角切圆燃烧、摆动燃烧器调温、固态排渣、Π型全钢架悬吊式结构,露天布置,正压直吹式制粉系统,配有5台HP863型磨煤机,设计煤种为内蒙古神华煤。

2 锅炉掺烧褐煤后对机组运行的影响分析

褐煤煤质成分大致如下:全水分为25%~34%,挥发分为41%~48%,发热量为3300~3600kCal/kg,硫分为0.6%~1.5%,灰分为18%~21%。与锅炉设计煤种相比主要在全水分和发热量2项上偏差特别大,对锅炉燃烧和制粉会产生较大的影响。

2.1 挥发分的影响

挥发分是煤炭中的重要成分,它对燃料着火和燃烧有很大影响。挥发分是气体可燃物,其着火温度低,能使煤易于着火。另外,挥发分从煤粉颗粒内部析出后会使煤粉颗粒具有孔隙性,增大与助燃空气的接触面积,使煤易于燃尽,所以褐煤更有利于燃烧。燃烧时间缩短使得燃烧火焰变短,会使锅炉汽温有降低的趋势,6号锅炉在燃用设计煤种运行时,锅炉减温水量一般超出了设计值,所以燃用褐煤更有利于锅炉减温水量的减少,可提高机组的经济性。挥发分含量降低时情况则相反,锅炉飞灰可燃物相对偏高,火焰中心上移,对流受热面的吸热量增加,尾部排烟温度也随之上升,排烟热损失增大。

2.2 发热量的影响

煤炭发热量是煤炭品质的重要指标,若煤的发热量降低,则同样的锅炉负荷所用的实际煤量增大,而对于直吹式制粉系统,输送煤粉所需的一次风量必然相应增加,制粉单耗也随之增加。同时,会导致锅炉理论燃烧温度和炉内的温度水平下降,使煤粉气流的着火延迟,燃烧稳定性变差,影响煤粉的燃尽。另外,会使锅炉排烟温度升高,产生的烟气量容积增加,加大排烟热损失,进而增加引风机电耗及脱硫成本。煤的发热量降低还会影响机组带负荷,可能导致锅炉熄火等严重事故的发生。

2.3 煤中水分的影响

煤炭中的水分会阻碍煤炭燃烧及煤粉和空气的接触,进而使锅炉燃烧需要的空气量增加,锅炉产生的烟气量也增加;空气量和烟气量的增加会使炉膛中的气流速度加快,使燃料在炉膛内停留的时间变短;烟气量的增加,特别是其中水分比例的增加,会使烟气的热容量加大,因而使炉内的温度场水平下降。上述作用的结果是化学不完全燃烧损失和机械不完全燃烧损失增加,烟气热容量加大的另一个作用是在传递同样的热量时排烟热损失增大,使锅炉效率下降;锅炉效率的降低会使燃料量进一步增加,导致炉内热量分配发生变化,从而影响到锅炉过热汽温,一般水分每增加1%,过热汽温会升高1.5℃,煤耗会增加0.18g/kW·h。水分还影响制粉系统的干燥出力、空预器积灰以及输煤系统的运行,易发生制粉、输煤系统堵煤等不安全事件。制粉系统为提高干燥出力,必然增加热风量,使得制粉单耗、一次风率增加,反过来又影响到锅炉的燃烧。

2.4 煤质变化对污染排放的影响

随着国家环保要求越来越严格,分析煤质对成本的影响还要考虑到煤质对锅炉排放总量的影响。煤粉炉燃烧时,炉膛温度通常在1400℃以上。煤中含有的硫分除有机硫、黄铁矿等易燃烧生成SO2外,还有不可燃的硫酸盐在碳氢还原性物质共存时也会分解成SO2。在实际的燃烧过程中,煤中硫的析出主要受炉膛温度、煤中碱性氧化物的自身固硫作用、在高温中的停留时间及煤的物理特性(如煤的粒度、煤中硫含量等)影响。随着燃煤水分的增加,NOx的生成量会增加。同时燃煤量的增加,必然带来排放量的增加,会带来更多的社会问题。

3 锅炉褐煤掺烧经济性分析

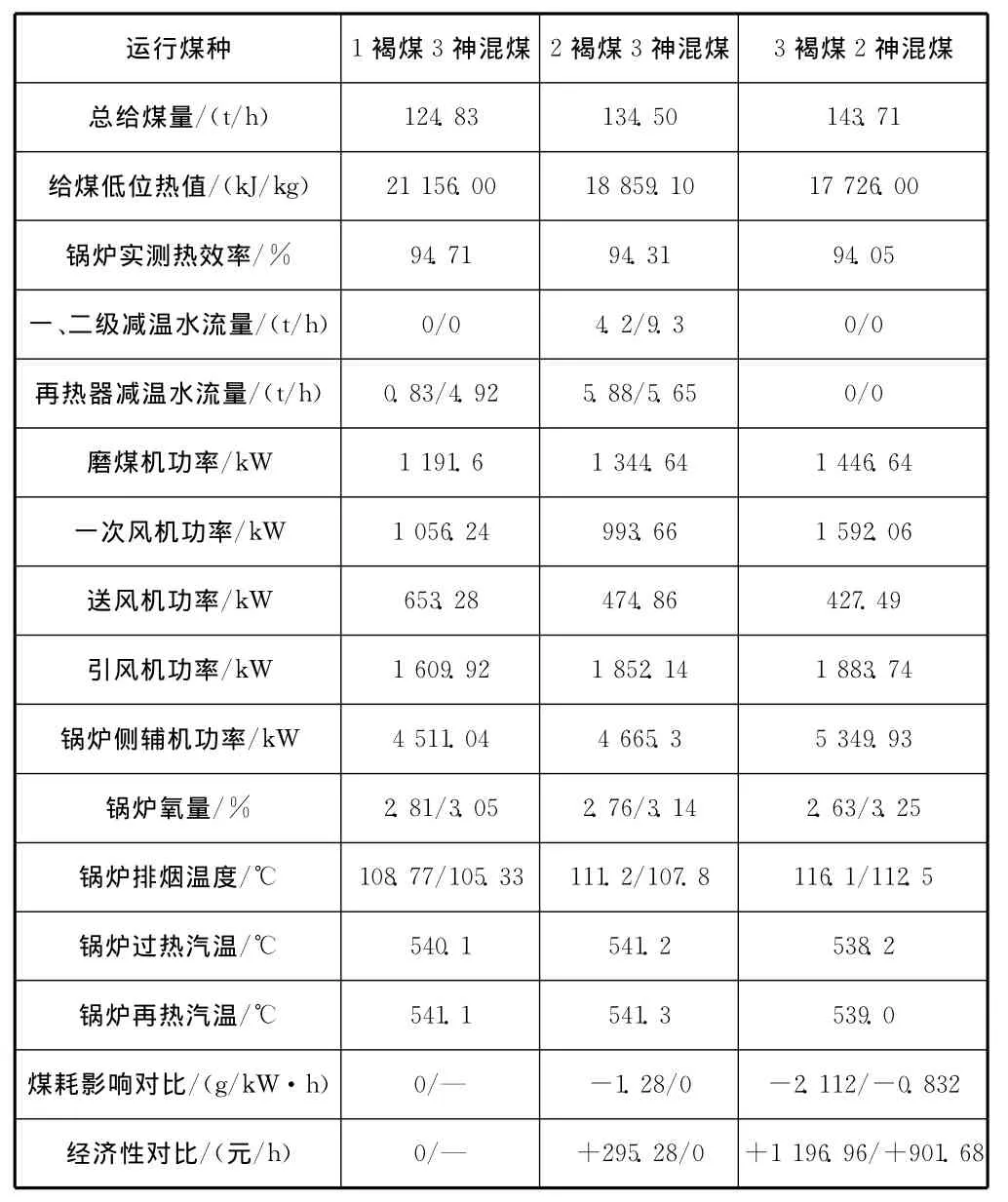

为确证锅炉褐煤掺烧产生的经济效益,在不同配比掺烧时进行了锅炉炉效测定,选择机组负荷280MW、锅炉固定氧量的工况,针对磨煤机不同加仓方式,分别选取1个仓褐煤加3个仓神混煤、2个仓褐煤加3个仓神混煤、3个仓褐煤加2个仓神混煤3种配煤掺烧方式进行了试验(表1)。由于受干燥出力影响,褐煤磨煤机出力基本在22t左右,通过炉效耗差分析及不同比例掺烧时的锅炉辅机电耗分析,来测算褐煤不同掺烧比例的经济性,以指导锅炉褐煤掺烧方案。

表16号炉褐煤掺烧试验工况数据

3.1 锅炉效率影响

褐煤掺烧比例不同获得的试验炉效也不同,根据300MW机组耗差经验值1%炉效影响煤耗3.20g/kW·h分析,按公司税后平均标煤单价610元计算,3个褐煤工况比2个褐煤工况炉效下降0.26%,增加煤耗0.832g/kW·h,280MW 负荷运行多耗标煤0.23296t/h,则发电成本增加142.11元/h;3个褐煤工况比1个褐煤工况炉效下降0.66%,增加煤耗2.112g/kW·h,280MW 负荷运行多耗标煤0.59136t/h,则发电成本增加360.73元/h;2个褐煤工况比1个褐煤工况炉效下降0.40%,增加煤耗1.28g/kW·h,280MW 负荷运行多耗标煤0.3584t/h,则发电成本增加218.62元/h。

3.2 辅机功率影响

根据不同比例褐煤掺烧测得锅炉辅机功率,锅炉总煤量不同使得制粉功率产生变化,产生的烟气量变化使得引风机功率变化,每小时增加的辅机功率即少上网电量,按上网电价0.373元计算,3个褐煤工况比2个褐煤工况锅炉辅机总功率增加684.63kW,增加发电成本255.37元/h;3个褐煤工况比1个褐煤工况锅炉辅机总功率增加838.89kW,每小时增加发电成本312.91元;2个褐煤工况比1个褐煤工况锅炉辅机总功率增加154.26kW,每小时增加发电成本57.54元。

3.3 卸输煤成本影响

褐煤掺烧比例不同,锅炉入炉总煤量不同,使得卸输煤电耗不同。按公司卸输每吨煤电耗1.2kW·h计算,3个褐煤工况比2个褐煤工况总给煤量增加9.21t/h,增加卸输煤电量11.052kW·h,则增加发电成本4.12元;3个褐煤工况比1个褐煤工况总给煤量增加18.88t/h,增加卸输煤电量22.656kW·h,则增加发电成本8.45元;2个褐煤工况比1个褐煤工况总给煤量增加9.67t/h,增加卸输煤电量11.604kW·h,则增加发电成本4.33元。

3.4 综合经济性分析

对以上发电成本进行综合分析,褐煤税后单价256.41元,神混1税后单价504.2元,1个褐煤工况褐煤22t、神混煤102.83t,则280MW负荷运行发电煤炭成本57487.91元/h;2个褐煤工况为褐煤44t、神混煤90.5t,则280MW负荷运行发电煤炭成本56912.14元/h;3个褐煤工况褐煤68t、神混煤75.71t,则280MW负荷运行发电煤炭成本55608.86元/h。

将不同比例褐煤掺烧工况降低的发电煤炭成本减去增加的电耗费用,才是产生的综合经济效益,在机组负荷280MW时,每小时褐煤掺烧产生的综合效益如下:3个褐煤工况比2个褐煤工况将降低发电成本901.68元,3个褐煤工况比1个褐煤工况将降低发电成本1196.96元,2个褐煤工况比1个褐煤工况将降低发电成本295.28元。

以上分析褐煤标煤单价比神混1标煤单价低90元左右,如果采用2个褐煤和1个褐煤工况发电成本平衡,则推算出褐煤单价在276元左右,折合褐煤标煤单价和神混煤标煤单价,当2种标煤差价低于35元左右时,锅炉掺烧褐煤将可能不会产生效益。

4 结语

以上是以固定280MW工况进行的初步分析,随着褐煤掺烧比例增加,获得的效益将增大,所以机组负荷越低,褐煤掺烧比例越大,获得的综合经济效益也将更大。同时,要对脱硫、电除尘、空预器积灰、锅炉高温腐蚀、烟气水分增加对锅炉的低温腐蚀等进行长期效应检验,才能得到最准确的经济效益。