DCY减速器圆锥传动部分轴承的降温改进

徐正兴 马彩英 杨敏超

(江阴齿轮箱制造有限公司,江苏 无锡 214437)

0 引言

随着我国工业现代化的不断发展,各行业对减速器的需求也日益增加,这种需求不仅表现在数量上,还体现在质量上,在冶金、矿山、石油、化工、煤炭、建材等诸多国家支柱行业,对高质量的减速器的需求尤为迫切。在这些领域内,以往由于稳定性及工作寿命的原因,一般采用进口减速器,但其价格昂贵、订货周期长、安装调试复杂等不利因素也制约着这些行业的发展。近年来,国产减速器的发展很好地解决了这一问题。本文将介绍我厂减速器在温控这一项上通过设计改进而达到国家先进水平的事例。

表1 2013-01-15江齿减速器考核记录表(平均室温2.15℃)

1 减速器产生高温情况分析

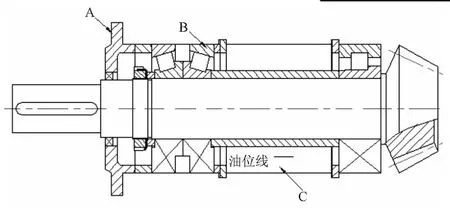

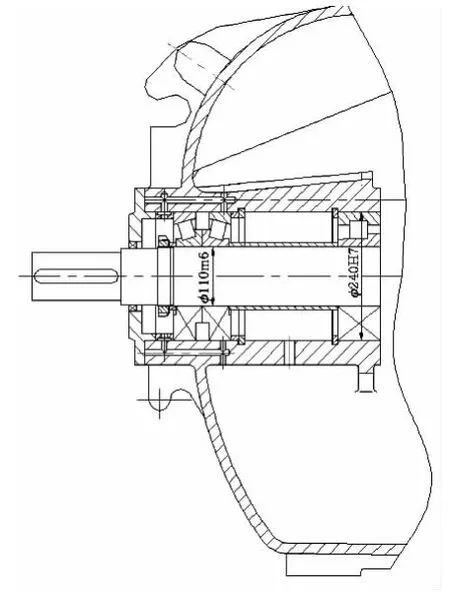

圆锥圆柱齿轮减速器DCY系列为我厂较常规的产品之一,产量大,生产工艺相对简单。在以往的设计生产销售使用中,客户对其箱体温度控制的要求相对较低,一般以国家标准为参照。在满足热功率的条件下,一般采用图1所示结构。

图1 DCY圆锥圆柱齿轮减速器原结构

该结构为行业内通用结构,其优点是加工要求较低,装配效率高,油位线较高,轴承下部浸泡在油位线以下,润滑完全。通过测试,在该结构下,以负载最大额定功率为依据,得到表1所示温度参数。

由表1数据可知,在满足热功率要求的条件下在小规格的产品中,温度40℃左右是比较适合减速器工作的,热量的分布也比较均匀,A、B两处的温差不大。而大规格产品的温度就有些高,在60~70℃,而且温度分布不是很均匀,A、B两处的温差在10℃左右。通过现场的多次拆分检测,发现油温与轴承部分的温度有差异,油温比轴承部分低10~15℃。通过检查发现,在C处的油未能有效循环,轴承运转时的热量集中在此,而此处的油的流动性不理想导致温度集中上升。然而A处的温度还要高于B处,用红外测温仪测试后发现,除轴承部分产生合理的温升以外,透盖与定距环部分也产生了额外的温度。分析后发现:(1)在高速旋转时,油封与高速轴有相应的摩擦,产生热量;(2)定距环与高速轴是间隙配合,当高速轴高速旋转时,产生离心力,使原本相对静止的2个零件产生相对运动,造成摩擦产生热量。

当温度在68℃左右甚至更高时,高温使得油封的寿命及轴承的寿命相应减少,也加大了油封老化漏油的可能性,这对减速器整机的寿命有极大的影响。为了达到提高减速器寿命及稳定性的目的,就必须把该处的温度控制住,主要可以通过以下手段来实现:(1)要减少油封及定距环产生的热量;(2)要有油带走油封及定距环产生的热量;(3)使C处的热油能与箱体内部的油很好地进行循环。

2 DCY减速器圆锥传动部分的改进

2.1 减少油封热量

采取图2所示办法减少油封热量:将原先的橡胶质油封改为硬油封,油封与高速轴之间采用间隙配合,减少甚至避免油封与高速轴的摩擦,减少摩擦带来的热量。在油封与轴承间加装一个油封套,在有间隙的情况下产生油膜,很好地达到了封油的效果。定距环与高速轴之间的配合采用过渡配合,在装配时采用热套工艺,减小了它们相互间的运动,避免了摩擦所带来的温升。

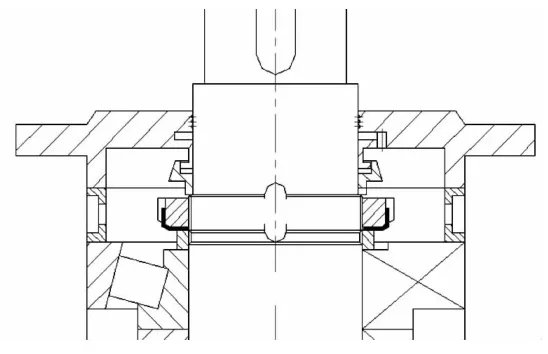

2.2 改变油流运行轨迹

让油通过产生热量的几个部件,将热量带走,具体实施方案如图3所示。

图3 改变油流运行轨迹措施

图2 减少油封热量的措施

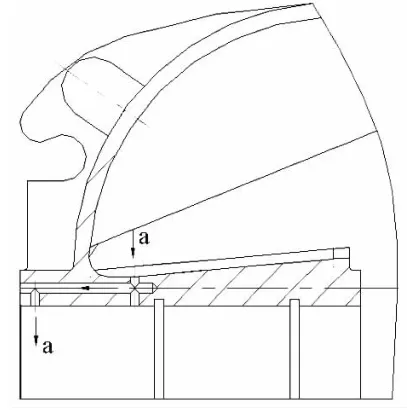

在轴承座上开a、b两孔,与箱体内部积油仓相贯通,当油被锥齿轮甩入积油仓后,顺a、b两路油在箱体内循环,a路油流经油封处,带走油封处的热量,随后回流到轴承座内;b路油流经轴承及定距环处,带走该部分产生的热量,并且回到轴承座内。具体流经路线如图4、图5所示。

图5 b路油路线

图4 a路油路线

2.3 改善C处热油与箱体内部油的循环

为了让图1中C处的热油与箱体内部的油更好地进行循环,采取了图6所示措施。在新结构中,把原先的油位降低至轴承座下方50 mm处,使带走热量的那部分油从回油孔回流至箱体内,在轴承座中的存油不再固定,而是不断循环交替,在交替过程中,老的热油被带走,新的箱体内的冷油被锥齿轮甩进进油孔循环至轴承座,既保证了轴承的润滑,又降低了轴承座内的温度。

图6 改善C处热油与箱体内部油循环的措施

3 结语

通过进油孔及回油等一系列的改进,在不增加成本的前提下,提高了产品的品质,增强了产品的竞争力,改进取得了成功。在一些常规产品的设计中,对其局部的改进可以使其达到更高的性能指标。社会在不断进步,客户的要求也越来越高,通过改进,满足了客户的需求,使得客户与企业实现了双赢。

[1][德]尼曼.机械零件[M].机械工业出版社,1991

[2]成大先.机械设计手册[M].化学工业出版社,2010

[3]吴宗泽.机械零件设计手册[M].机械工业出版社,2004