基于Lab VIEW的流量控制阀测试系统的研究与实现

陈小丽

(连云港沃利帕森工程技术有限公司南京分公司,江苏 南京 210019)

0 引言

用传统方法来测试电液流量阀,其检测准确度较差,人为因素对误差影响较大,检测速度慢。而计算机辅助测试则与试验台连接起来,由计算机对试验中的各参数如流量、压力、温度、转速等进行数据采集、量化和处理,并输出测试结果。本文运用计算机辅助测试技术、虚拟仪器技术、CAN总线技术等开发出一套基于虚拟仪器的自动化程度较高的能够测试电液伺服、电液比例流量阀静动态特性的系统,以提高企业检测液压控制元件的精度和自动化程度。

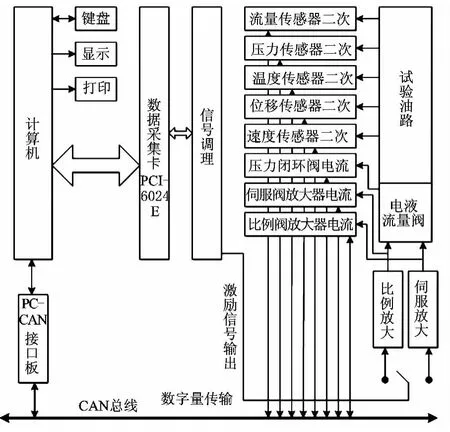

1 测试系统硬件架构设计方案

在本自动测试系统的设计中,将主要采用以下几个单元:测控计算机单元、传感器及其变送单元、信号采集单元、CAN总线单元、检测结果输出单元、试验油路装置单元。系统的硬件结构框架如图1所示。

图1 系统硬件架构图

(1)测控计算机单元。测控计算机作为系统的大脑,将运用Lab VIEW编写的测控软件,通过友好的人机界面,负责接收用户指令,输出激励信号,采集并处理信号,显示、保存、打印结果等。此外,该单元还是CAN总线通信系统的主节点。(2)传感器及其变送单元。传感器及其变送单元是电液控制阀检测系统的重要部件。表征被试阀性能和状态的物理量,如压力、流量等,都需要由相应的传感器转换为电信号,然后经变送器或二次仪表进行处理、显示,并送到信号采集单元进行分析处理。(3)信号采集单元。该单元主要由信号调理器、数据采集卡组成,主要负责来自传感器信号的隔离、放大、滤波、采集等功能。(4)CAN总线单元。用CAN总线作为计算机与传感器二次仪表的数字量传输通道,计算机将接收到的数字信号与模拟量数据采集通道采集的信号进行处理,可以实现对模拟量采集信号的在线标定及校准。(5)检测结果输出单元。该单元主要由监测计算机显示器、打印机组成,用以显示结果供研究人员研究。(6)试验装置和被试控制阀。试验油路是本系统测试对象的油路装置,可以为测试系统提供液压能源。它主要包括静态特性测试试验装置和动态特性测试试验装置。

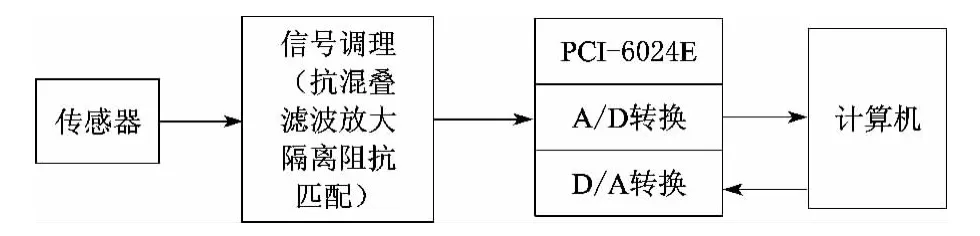

1.1 信号调理及采集方案

根据数据采集和信号调理的理论,设计本系统的采集方案如图2所示。

图2 信号调理及采集方案示意图

1.1.1 信号调理方案

本系统的信号调理器需要自己开发,根据被测量设计成多通道的信号调理器,对每路通道主要采用模拟滤波、隔离、放大技术将压力、流量、速度等信号统一调理成标准的0~10 V的电压信号,以便于后面数据采集卡的采集。

1.1.2 数据采集方案

通过对测试对象静动态特性及测试方案分析可知,在本测试系统中,为了提高测量速度和降低测量误差,数据采集系统需尽量采用采样率高、A/D转换位数高的产品,通过比较选择了性价比较高的美国国家仪器(NI)公司的PC插卡产品多功能数据采集接口卡PCI-6024E,主要完成数据采集功能,该卡的最高输出更新频率为10 kS/s,主要负责系统激励信号的输出。

1.1.2.1 采集方式的选择

我们采用了连续采集的方案,连续采集需要用到循环缓冲区。对于循环缓冲区,当缓冲区满时,从缓冲区开始处重新存放新的数据。只要存放数据和读取数据的速度配合恰当,就可以实现用一块有限的存储区来进行连续的数据传送。使用循环缓冲区时,采集设备在后台连续进行数据采集,而Lab VIEW在2次读取缓冲区数据的时间间隔里对数据进行处理,如数字滤波等。采用这种机制,既提高了测试速度,又提高了测试精度。

1.1.2.2 模拟量输入、输出通道的设置

PCI-6024E数据采集卡有以下几种模拟输入模式:无参考单端输入(NRSE)、参考单端输入(RSE)和差分输入(DIFF)。

由于在本测试系统的硬件采集电路中,信号都是共用一个地端作为参考端的,是一组参考地信号源,所以可以采用单端参考输入接法。如果每个通道都设置为单端参考输入,则最多可以设置16个通道。

各模拟量输入通道、激励输出通道都是在NI公司的Measurement &Automation软件里设置的。将输入方式设置为单端参考输入,设置模拟输入通道0为ad0,用来采集阀电流信号。设置模入通道1为ad1,用来采集空载流量信号。设置模入通道2为ad2,用来采集A口负载压力。设置模入通道3为ad3,用来采集B口负载压力。设置模入通道4为ad4,用来采集空载流量信号。设置模入通道5为ad5,用来采集动态油缸速度传感器信号。设置模出通道0为da0,用于测试时激励信号的输出。因为各特性的测试不能同时进行,所以有些通道是可以分时复用的,如阀电流采集通道、激励信号输出通道,不会产生冲突。而对于油温、供油压力等这些信号的获取可以通过CAN总线来实现。

1.1.2.3 采样频率及输出更新频率的设置

为了提高测试精度,确定了以下采样频率及输出更新频率的设置方案:

在做静态特性测试时,因为一般选用频率为0.01 Hz左右的二角波或正弦波,所以通常情况下不必担心因为采样频率过低而导致信号失真。将采样频率设为f=1 000 Hz。对于激励信号的模拟输出,为了保证激励信号不失真,输出的更新频率不能太低,一般设置为1 000 Hz即可。

在做频率响应特性测试时,扫频范围一般为0.1~300 Hz,所以,当激励信号频率较高时,可以适当减少每个周期采样点数,如32个点。而当频率较低时,可以适当增加每个周期采样点数,如128个点。对于扫频激励信号的输出,亦同。

在做阶跃响应特性测试时,在阶跃发生时段,必须提高采样频率,以保证时域波形不失真,准确地计算阶跃响应参数。而对于信号的非阶跃时段,可以适当减小采样频率,以免浪费计算机的内存。

1.2 CAN总线模块

CAN总线主要实现各传感器二次仪表与测控计算机之间的通信,在该总线网络中,测控计算机加上NI公司的PCI-CAN转换板后作为主节点可以在测试进行时不断地向某个或几个二次仪表发送远程请求以获取数据,而各二次仪表作为从节点可以实时响应主节点的远程请求。此外,通过实时监控各二次仪表,用户在测试时,可以通过测控计算机的人机界面判断仪表的工作状态,且能够实时读取数字量并显示在人机界面中,同时读取的数字量又可以对数据采集卡采集的数据进行标定及数字校准。

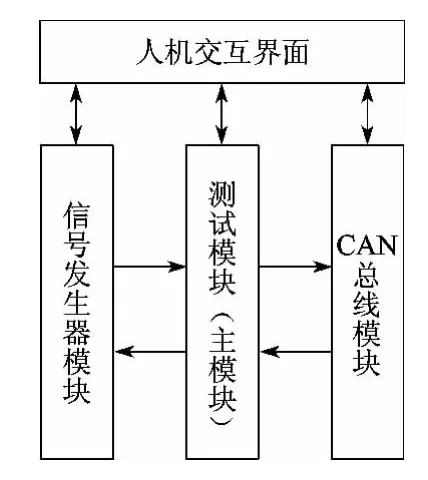

2 测试系统软件架构设计方案

本系统软件主要采用模块化程序设计,每个模块完成一个确定的功能,各个模块之间具有相对的独立性。这样设计的程序具有逻辑性强、易于阅读、调试方便等优点,并且整体简洁明了。根据这一思想,可以将本系统的程序划分为以下几个大的模块:(1)虚拟信号发生器模块。虚拟信号发生器可以代替外置硬件信号发生器,以提供该系统测试用的所有激励信号。(2)测试模块。该模块主要用来实现对电液流量阀静动态特性的测试,可以看成是本程序的主模块。该模块又可以细分成静态特性测试模块和动态特性测试模块,静态特性测试包括空载流量特性、压力增益及内泄漏特性的测试,动态特性测试包括阶跃特性测试和频率特性测试。(3)CAN总线通信模块。该模块主要实现各二次仪表数字量的实时获取,提供模拟量采样信号标定用的数据。(4)人机交互界面。人机交互界面主要是由上述几个模块的前面板有机组合而成,除此之外需专门做些人性化设计,以实现界面的友好和美观。测试系统软件的总体架构方案如图3所示。

图3 软件架构示意图

3 测试系统软件设计

整个程序大致是按照信息录入、系统设置、测试、结果处理这样一个流程执行的,对于虚拟信号发生器模块,主程序是通过事件结构来调用的,这虽然与Lab VIEW的数据流编程思路相冲突,但只要设计合理,就不仅能提高编程的灵活性,而且还会使程序得到优化。

CAN总线模块是与测试程序同时运行的,可以看成是2个并行的线程。从进入系统的一刹那,事实上CAN模块就已开始运行,油温及供油压力即使在测试没有开始时也会实时显示,这得益于CAN模块程序的并行运行。

4 结语

与常规测试系统相比,本系统主要具有以下特点:采用自己设计的虚拟信号发生器代替了以往的外置信号发生器,显著降低了系统的成本;系统高度集成,如信号的发生、采集、处理、显示、保存、回放等都是在一台计算机上实现的;系统具有较高的自动化水平,如实现了保存目录的智能化、报表输出的自动化等;采用了CAN总线,实现了自动实时的数字量标定、校准功能,实现了物理量的实时显示功能。

[1]赵光宙,舒勤.信号分析与处理[M].北京:机械工业出版社,2001

[2]乐德广,郭东辉,刘瑞堂,等.虚拟仪器结构及其可视化编程的技术进展[J].计算机自动测量与控制,2001,9(1):1~3

[3]何涛.虚拟滤波器技术的应用研究[J].湖北工业学院学报,2002,17(4):88~90

[4]杨乐平,李海涛,杨磊.Lab VIEW 程序设计与应用[M].第2版.北京:电子工业出版社,2005