SG-3103/27.46-M536型超超临界压力直流锅炉水压试验探析

郝云冯

(湖北省电力建设第二工程公司,湖北 武汉430074)

0 引言

随着科技的进步,能源的利用效率不断提高,火力发电厂的单机容量越来越大。目前,中国已投运的火电机组最大等级已达到1000MW级,1000MW机组已经逐步成为中国火力发电厂的主流机组。为了减少锅炉受热面的泄漏,提高机组运行的可靠性,在锅炉安装完毕后必须对其进行一次水压试验。锅炉水压试验的主要目的是通过超压试验检验锅炉受压元件焊缝的可靠性,其次是检查安装过程中由于施工不当可能对受压元件造成的损伤,最后是检验锅炉受压元件原材料在制造过程中可能产生的缺陷。

1 系统简介

华润电力蒲圻电厂二期工程扩建2×1000MW超超临界、凝汽式燃煤机组,配备上海锅炉厂有限责任公司设计、制造的双切圆燃烧方式、固态排渣、单炉膛、一次再热、平衡通风、露天布置、全钢构架、全悬吊结构、Π型超超临界压力直流锅炉,锅炉型号:SG-3103/27.46-M536。该锅炉的设计特点为:采用螺旋管圈水冷壁设计;采用较大的炉膛断面和容积,较低的炉膛断面热负荷和炉膛出口烟气温度;采用单炉膛双切圆的燃烧方式;采用低NOx同轴燃烧系统;采用带有再循环泵的启动系统,能有效回收启动阶段的工质和热量,并增加了运行的灵活性;过热器蒸汽温度采用煤水比加3级喷水调节,再热器蒸汽温度采用以烟气挡板为主,辅助燃烧器摆动和过量空气系数为辅的调节方式,低温再热器出口连接管道上设置微量喷水;过热器、再热器受热面材料选取留有很大的裕度。其中,4号锅炉本体共完成安装焊口88260个,加上数量庞大的厂家焊口和密封焊,以及施工过程中对锅炉受压元件可能造成的损伤,因此,对其进行水压试验就显得尤为重要。

2 常规水压试验方案

常规水压试验方案一般在锅炉0m布置一台上水泵、一台升压泵以及一个储水箱,从化学车间接一根临时管道,把合格的除盐水输送到储水箱;从辅助蒸汽母管接一路临时蒸汽管道,把蒸汽输送到储水箱,将除盐水提升到厂家要求的温度后,把水压试验后用来保护受热面的联胺和氨水加入到储水箱中,取样检测合格后,用上水泵将合格的除盐水打到锅炉受热面内。待锅炉内充满除盐水后,再启动升压泵,给锅炉升压。

华润电力蒲圻电厂二期工程扩建2×1000MW超超临界、凝汽式燃煤机组由于锅炉容量大,距离化学车间比较远,采用传统的水压试验方案虽然技术比较成熟,但却存在如下一系列的难点:

2.1 水压试验周期较长

锅炉水压试验用水为合格的一级除盐水,CL-的含量<0.2mg/L。由于水压试验后不能及时进行酸洗,为了减缓锅炉受压元件在水压试验后遭到的腐蚀,试验时应在水中添加250~300ppm的联胺、500ppm左右的氨水以调节水的pH值为10~10.5。同时,为了避免锅炉受压元件管材产生低温腐蚀,水压试验用水温度应控制在21~70℃之间(厂家要求不低于21℃)。

水压试验前先在储水箱加满除盐水,然后添加蒸汽和联胺,取样化验合格后,用上水泵将合格的除盐水打到锅炉受热面内。由于储水箱的容积是有限的,不可能一次配药就能满足整个锅炉水压试验的用水需求,为了保证试验用水符合要求,就必须先将储水箱内的除盐水配制合格后,启动一次上水泵,待储水箱内的除盐水打空后,再配制下一储水箱除盐水。

该锅炉一次汽系统(省煤器系统、炉膛水冷壁系统、分离器系统、启动系统、过热器系统)总水容积为636m3,二次汽系统(再热器系统)总水容积为552m3。临时储水箱的容积是有限的,给储水箱上除盐水、加蒸汽、加药、启动上水泵的次数就必然会很多,假设储水箱的容积为100m3,给储水箱上除盐水、加蒸汽、加药、启动上水泵的次数也至少达到13次之多(一次汽系统7次,二次汽系统6次),考虑到冲洗、临时管路的耗损,实际次数会更多,整个锅炉水压试验的实施过程既繁琐又漫长。

2.2 需要一个大容积的储水箱

水压试验过程中需要准备一个大容积的储水箱,该水箱为临时使用,造价昂贵,且转运不便,因而在经济上很不合算。很多施工企业为了节约费用,多采用将系统上的烟风道临时焊接起来作为临时储水箱的方法。但是,烟风道作为临时储水箱强度不够,需要重新加固,而且水压试验完毕后,需要将临时储水箱割除,然后再安装到烟风道上,工作量比较大,会对试验后的工期带来一定的负面影响。

2.3 需要布置漫长的临时上水管路

华润电力蒲圻电厂4号锅炉为二期机组,距离化学车间比较远,为了不影响其他几台机组的安全稳定运行,从化学车间接一路上水管路,预计需要布置500m左右的273×12临时管道,在耗费大量临时措施费用的同时,安装工期也比较长。

2.4 需要布置漫长的临时蒸汽加热管路

辅助蒸汽母管布置在汽机房25m层,从汽机房的辅助蒸汽母管接临时蒸汽管道至布置在锅炉0m的临时储水箱,预计至少需要150m左右的159×7管道以及相应的保温措施,在耗费大量临时措施费用的同时,安装工期也比较长,蒸汽的热损失也比较大。

3 现场采用的水压试验方案

根据现场的实际情况,为了节约费用、缩短工期,同时顺利完成本次4号锅炉水压试验,实际采用了借用正式凝结水系统作为临时上水系统,借用正式辅助蒸汽系统作为临时加热系统,借用除氧器作为储水箱的试验方案。

3.1 借用正式凝结水系统作为临时上水系统

利用凝结水补充水管道将化学除盐水系统来一级除盐水补到凝结水泵出口凝结水管道中,然后依次经过凝结水精处理装置旁路,轴封冷却器旁路,疏水冷却器、8号低压加热器、7号低压加热器的大旁路,6号低压加热器、5号低压加热器的大旁路,最后补到除氧器;除氧器中除盐水通过除氧器水箱溢放水管道放到锅炉炉右的锅炉启动疏水扩容器(87m3)中;锅炉启动疏水扩容器中的除盐水通过其底部的放水管道自流到集水箱(82m3)中;集水箱中的除盐水通过其底部的管道经变径后改接到锅炉水压试验临时上水泵入口法兰。锅炉启动疏水泵出口再循环管道改接到锅炉水压试验临时上水泵出口母管。

临时上水泵流量280m3/h,扬程172m,布置在锅炉0m炉右集水箱附近,一路通过临时上水管道从给水管道流量计处水压临时阀门给一次汽系统上水,一路通过临时上水管道从低温再热器进口管道上的蒸汽吹灰汽源管接口给二次汽系统上水。水压试验过程中,如需临时放水,可通过临时管道将除盐水放回集水箱,以备重新试压时使用。整个正式系统流程可行可靠,且除临时上水泵系统需要安装部分临时管路外,从化学车间过来的除盐水系统管路一直到集水箱管路全部借用正式系统管路,不需要任何临时措施。

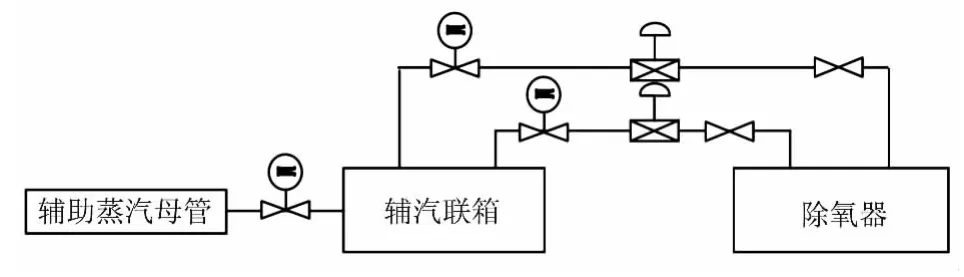

3.2 借用正式辅助蒸汽系统作为临时加热系统

辅助蒸汽系统如图1所示,可利用辅汽联箱至除氧器正式管道对除氧器进行加热,确保上水温度,加热汽源来自厂区辅助蒸汽母管。不需要任何临时措施,只需要接通辅助蒸汽系统的正式管道。水压试验时,关闭辅汽联箱其他手动门、电动门;开启辅助蒸汽母管至辅汽联箱电动门,开启辅汽联箱至除氧器手动门、电动门,即可将辅助蒸汽母管来的蒸汽顺利送入除氧器。

图1 辅助蒸汽系统图

3.3 借用除氧器作为储水箱

除氧器有效容积350m3,该锅炉一次汽系统总水容积为636m3,二次汽系统总水容积为552m3。给储水箱上除盐水、加蒸汽、加药、启动上水泵的次数可以从13次减少到4次(一次汽系统2次,二次汽系统2次),从而大大缩短水压试验过程中给锅炉上水的等待时间。

化学车间的锅炉上水泵为上海东方泵业集团有限公司生产的400t/h离心泵,扬程72m,除氧器中心标高36.15m,凝结水进除氧器管道中心标高39.284m<72m,所以上水泵的扬程满足将凝结水输送到布置在36.15m标高除氧器的工况要求。锅炉上水泵流量400t/h,而除氧器有效容积350m3,即将除氧器上满约需要1h,满足锅炉水压试验的上水时间要求。

用除氧器作为加药容器,通过除氧器顶部放气口用电动加药泵加入纯氨水和联胺,然后开启辅汽联箱至除氧器手动门、电动门,通入辅助蒸汽充分搅拌均匀,取样化验除盐水的pH值为10~10.5后,开启除氧器水箱溢放水管道,向锅炉启动疏水扩容器及集水箱系统充水。

3.4 升压方案

升压泵采用3D2-S型高压柱塞泵,额定排出压力70MPa,额定流量70L/min,和临时水箱(1m3)一起布置在锅炉0m。一次汽系统升压管路在暖管管路疏水管道二次门后接入,二次汽系统升压管路在炉右低温再热器进口管路疏水管道二次门后接入。

3.5 风压试验

为了确保锅炉整体水压试验的一次成功率,减少不必要的浪费,在水压试验前进行一次0.2~0.3MPa的风压试验,以初步检查部件和管道的严密性。

4 优化建议

经过紧张的施工,蒲圻电厂4号锅炉水压试验取得圆满成功,一方面节约了临时储水箱、临时上水系统、临时蒸汽加热系统等近百万临时措施费用,另一方面还节约了临时系统的安装时间及试压过程中给储水箱加水、加药、加蒸汽、取样、放水的时间,保证了蒲圻电厂4号机组的按期移交。根据本次水压试验的经验,在日后的工作中建议对锅炉水压试验作以下优化和改进:

(1)本次水压试验借用了汽机侧的凝结水、凝结水补给水和辅助蒸汽系统,所以这3个系统的管道要提前开工,以防不能按期完工,影响锅炉水压试验工期。

(2)由于7、8号低加旁路管道的安装必须在凝汽器穿管结束、端盖回装完毕后才能进行,所以凝汽器的安装工作应优先安排。如果凝汽器穿管、端盖回装的工作比较滞后,也可考虑备用手段,即将除盐水管道直接与6号低加进口管道相连接,临时管道的布置工作量也比较小,而且不影响水压试验。