用CFD方法模拟膜生物反应器内部流场及布气优化

王 捷,吴 义,罗 南,张宏伟,肖志伟,环国兰

(1.天津工业大学a.中空纤维膜材料与膜过程教育部重点实验室;b.环境与化学工程学院,天津 300387;2.中国科学院生态环境研究中心污染控制研究室,北京 100085;3.北京市交通运输环境保护中心,北京 100013;4.天津膜天膜科技股份有限公司,天津 300457)

用CFD方法模拟膜生物反应器内部流场及布气优化

王 捷1a,1b,吴 义1b,罗 南2,张宏伟1a,肖志伟3,环国兰4

(1.天津工业大学a.中空纤维膜材料与膜过程教育部重点实验室;b.环境与化学工程学院,天津 300387;2.中国科学院生态环境研究中心污染控制研究室,北京 100085;3.北京市交通运输环境保护中心,北京 100013;4.天津膜天膜科技股份有限公司,天津 300457)

采用Eulerian多相流模型对膜生物反应器进行气液两相流数值模拟,对“对齐”和“对齐导流”两种反应器构型内部流场气含率、速度场和膜面液体流速进行了分析比较,并就布气方式进行了分析和优化,同时借助缩小实验模型对模拟结果进行了实验验证。结果表明:两种反应器构型流场内的气泡呈现出汇集于膜组件中心位置,然后在膜组件顶端散开的流动状态;导流作用对反应器内气含率分布的影响不大,但对速度场分布特性影响显著;体积缩小100倍的对齐导流模拟装置中的气液流动状态与CFD模拟结果基本一致;通过对布气方式的优化模拟发现,不均匀布气方式可以改善气体分布状况,提高反应器内气含率和流场的湍流强度。

CFD;膜生物反应器;流场模拟;曝气;优化

为了减缓膜面污染及维持高浓度的污泥生化降解能力,膜生物反应器(Membrane Bioreactor/MBR)运行过程中需要高强度的曝气作用。因此与其它污水处理工艺相比,MBR运行中需要很高的能耗,其中膜擦洗曝气、生化工艺曝气能耗占系统运行能耗的76%[1]。因此了解各种布气方式下MBR内部流场特性,对于合理设计MBR构型及布气方式以达到节能降耗的目的至关重要。由于反应器内部流场复杂多变,因此仅通过实验手段获得整体流场分布特性受到一定的局限性。近年来,随着计算流体力学(Computational Fluid Dynamics/CFD)技术及其软件的迅速发展,已在反应器设计、优化中得到了广泛的应用[2-4],它的优势在于应用数值软件求解描述过程,可以实现过程设计、优化以及放大。如今已成为解决工程问题的一种新的手段[5-8]。

MBR内部流场数值模拟属于气液两相流范畴[9-12],气液两相流是常见的一种物质流动,广泛应用于工程和环境领域中[10-12]。在 MBR 运行过程中,曝气是重要的环节,曝气的作用一方面是向反应器内充空气,以保证好氧微生物所需的溶解氧;另一方面是吹扫膜组件,气泡对膜面的冲刷剪切以减缓膜污染[13-15]。对于 MBR构型及布气方式的优化,由于工程实际装置的复杂性及实验条件的局限性,有些问题在实验室难以完成。而计算流体力学模拟可以实现及预见工程放大可能出现的一些问题。Kroll等[16]运用CFD对应用最广泛的MBR反应池构型进行了二维数值模拟,对其进行布气方式优化,考察了特定曝气强度和布气方式对MBR运行特性的影响。

在上述研究的基础上,运用CFD数值模拟方法对曝气引发的MBR内流场的状态进行了分析,同时比较了曝气管正对齐膜组件下方(简称“对齐”布气)及“对齐”布气时在膜单元两侧加上曝气导流板(简称“对齐”导流布气)构型的改进给MBR内部流场带来的改变,由此提出了布气方式的优化方案,以便为大型MBR工程设计提供相应的理论基础。

1 研究对象与方法

1.1 MBR两种布气构型的CFD模型

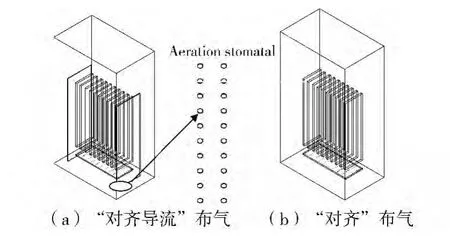

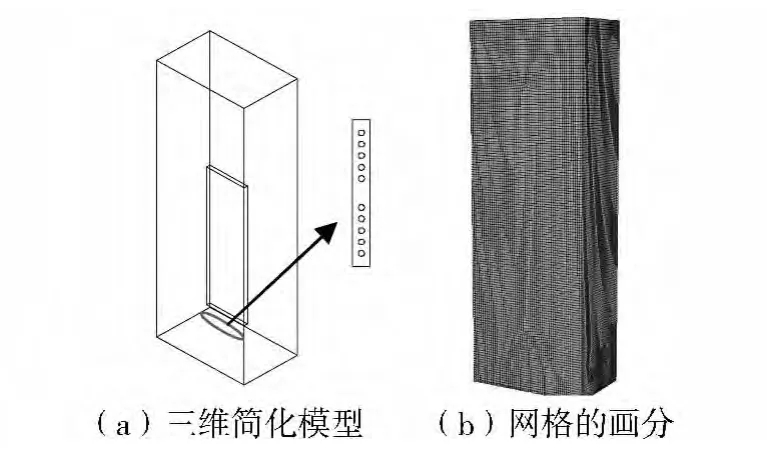

研究以MBR中反应器内的流体为分析对象,以天津膜天膜科技股份有限公司的FP-AⅡ15型帘式膜组件为基础模型。反应器及膜组件结构参数如下:反应器尺寸为1 720 mm×1 050 mm×3 000 mm,膜组件尺寸为534 mm×450 mm×1 523 mm,单个组件膜面积20 m2,组件间距80 mm,膜组件距反应池边距300 mm,底部采用穿孔管曝气,曝气孔4 mm,每个膜组件下均匀排布十个曝气孔,气孔间距40 mm,排间距120 mm。图1为两种布气方式下的三维反应器简化模型。对“对齐导流”布气如图1(a)及“对齐”布气如图1(b)进行三维数值模拟,分析其内部流场特性。为模拟求解方便,假设反应器内均匀。由于本研究的重点是曝气引发的反应器内流场状态,且膜组件过滤引发的液体流动速度远小于曝气引发的气、液混合流动速度,因此将膜简化为不透水的无滑移壁面,模拟中不考虑膜过滤。

图1 三维模型

1.2 反应器的网格划分及边界条件的确定

借助Gambit 2.3.16划分反应器网格结构,网格决定着模型的准确度。生成网格不但要考虑其细密程度来提高模拟过程的准确程度,又要避免由于网格过于复杂带来的计算复杂性。该研究采用四面体网格,分别画了网格数为140万和180万2种,模拟结果相同,证明了网格的无关性,网格整体与局部图如图2。反应器模拟活性污泥混合液,其混合液粘度及密度均为实测值,分别为0.007 03 kg·m-1·s-1和1 010 kg·m-3。从流体实际流动情况出发,采用非定常流动模式,简单且计算精度较高的标准k-ε两方程湍流模型(该模型在一定程度上考虑了流动场中各点的湍动能传递和流动的历史作用)。求解器选用求解不可压流场且需要内存较小的压力 速度耦和SIMPLE算法,稳态3D分离显式解算器,对流项选取一阶迎风离散格式。设计液面高度为2 600 mm,曝气孔进气速度为0.995 2 m·s-1。设置入口边界条件为速度入口边界条件,出口边界条件为压力出口边界条件,过滤器壁面及膜组件壁面为无滑移壁面边界条件,反应器为流场边界条件。

图2 三维模型网格划分图及局部网格

2 模拟分析

模拟过程中将污泥的固相和水的液相视作“假想的均一混合相”,则可将三相流问题简化为“气 液两相流”问题。通过对反应器不同布气方式的模拟,结果得到反应器内多个截面的气液两相速度场及速度流线等信息,以此来了解反应器内水力情况。通过实验室缩小模型与模拟结果的对比,验证模拟结果,并对改进的布气方式进行了模拟计算。

3 计算结果及分析

3.1 对齐曝气时反应器内流场特性

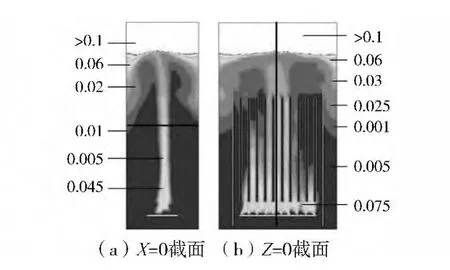

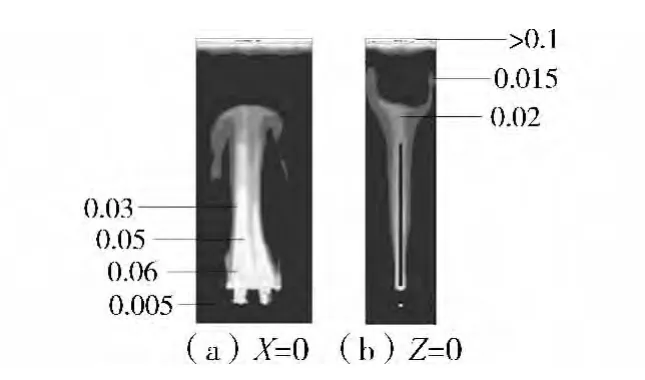

3.1.1 反应器内气含率分布 图3为模型的简化示意图,实验选取了X=0,Y=0,Z=0几个截面从横向和纵向分板反应器内流场的变化。图4和5为反应器不同截面及轴向上的气含率分布情况,从图4可以看出反应器曝气板底部的气含率很低,从曝气板到膜组件底部位置气含率开始显著增加。在曝气器上方的位置气体沿膜组件中间位置比较集中的上升,然后在膜组件顶端散开,这一模拟结果与Nicolas模拟结果一致。气体在流场中的这种分布可能是由于从曝气孔出来的小气泡形态比较稳定,对周围气泡的形态及速度变化没有明显的影响,组件之间的阻挡作用使大量的小气泡在膜组件中心位置比较集中的缓慢上升,随着气泡的逐渐上升,到达组件顶部后,气体没有组件的阻挡作用,气泡尺寸越来越大,较大的气泡容易变形破裂或与周围小气泡融合,最终大量大气泡在膜组件顶部破裂散开,从膜组件顶端散开的气体在水流的作用下沿着壁面被带到反应器下部,在反应器内部形成循环流动。从图5也可以看出,气体主要集中在反应器中心位置,反应器底部和反应器两侧气含率较低。

图3 模型截面选取示意图(原点坐标位于体中心)

图4 反应器X=0、Z=0(如图3所示)不同截面气含率(%)分布图

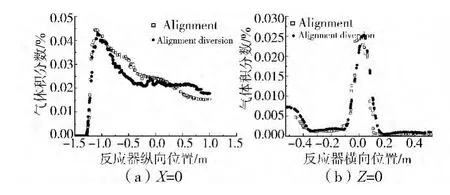

图5 反应器内部X=0、Z=0轴线上气含率分布

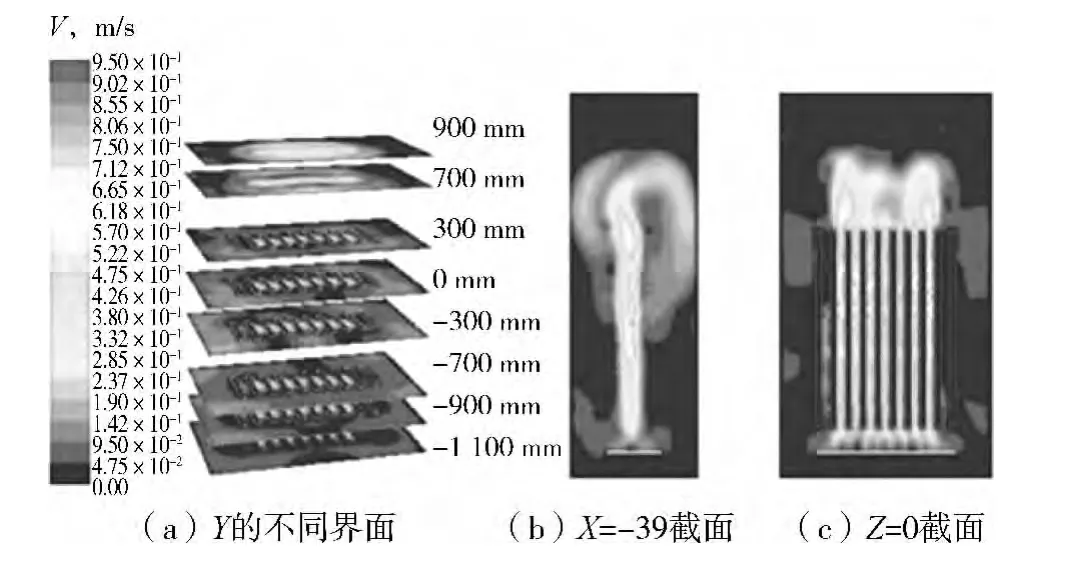

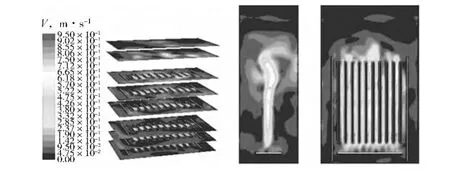

3.1.2 反应器内液速分布 为进一步分析流体在膜面的流动特性,研究考察了曝气槽中平行膜面以及垂直膜面几个典型截面上流体的速度等值线及矢量场分布情况。图6为各截面液体速度云图,图7为各截面速度矢量图。速度云图及流线图中的颜色深浅代表速度绝对值的大小,箭头指向代表流体的运动方向。从图6中可以看出,膜单元中间,及膜单元顶部存在大量的高流速区域,而反应器内底部、靠近反应器壁面及膜单元外围的膜组件存在一定范围的水力死区。曝气带动的混合液流动呈现出了不均匀的状态,这会致使膜面污染的不均匀性,外侧膜组件受到曝气清洗的作用较弱,导致污染较严重。

图6 “对齐”布气反应器各截面流体速度分布云图

图7 平行膜面以及垂直膜面各剖面流体速度的矢量分布图

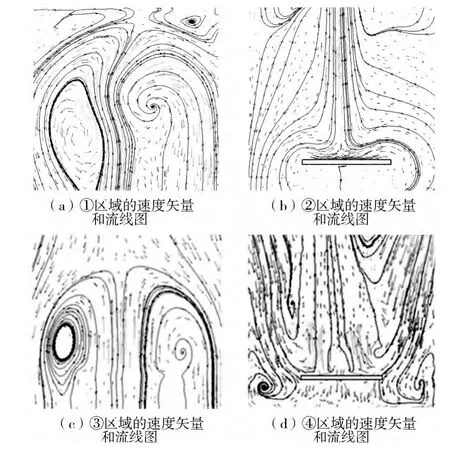

分析图7可知,流体在反应器内呈现为循环运动,漩涡的形成有利于气液两相的充分混合。气泡的轨迹倾向于流向膜组件中心位置,然后在膜组件顶端散开。从平行膜面截面速度矢量图7(a)可以看出,气泡带动液体在膜组件之间形成的一束高流速流体比较集中的向上流动,到达组件上部时由于大气泡的相互作用形成大量的涡旋,大量涡旋的扰动使流体在组件之间形成内循环流动,这有利于提高膜面的冲刷作用。但膜组件下部两侧存在一定范围的低流速区域,这些区域涡旋不明显,流体扰动不强烈,流体对膜面的冲刷作用较弱。

结合图6和7可以看出,流体在反应器内的流动呈现一定的不均匀性,组件中间的升流区流速较大而两侧的流速较小,这使得膜污染的分布也呈现一种不均匀性。同时流体在膜单元中间位置形成流速较大的升流区,到达膜组件顶部扩散,流体往反应器两侧向下流动,再与膜单元外围膜组件间隔区域形成循环流动。

3.2 导流作用对反应器内部流场的影响

3.2.1 导流板对气含率分布的影响 图8、图9为导流结构的反应器不同截面及轴向上的气含率分布情况。对比图4和8可以看出导流板的增加,使气体分布有所改变,但变化不大。分析图9数据也可以看出,反应器轴向上气含率分布基本一致,导流布气时气含率略高,但总的来说导流作用对反应器内气含率分布的影响不是很大。

图8 反应器不同截面气含率(%)分布图(截面选取图4)

图9 反应器内部X=0、Z=0轴线上气含率分布

3.2.2 导流板对流场液速分布的影响 从图10可以看出,在导流板的作用下,反应器内速度场分布趋于均匀,高流速区域明显增加,底部流体流速有所提升,没有出现大范围的低流速区。对比图6和10的反应器内流速分布可以看出,导流板在一定程度上提升了膜单元外侧组件周围的混合液流速,能够使外侧的组件受到更为均匀的水力冲刷作用,对保障膜单元中各组件的污染均匀性具有一定作用。

图10 “对齐”导流布气下反应器各截面流体速度分布云图(截面选取同图6)

由图11可知,加导流板之后,流体在反应器内仍为循环运动,与“对齐”布气不同的是,导流板的设置使流场内的循环流动明显增强。流场内液相质点形成的旋涡非常明显,导流板的设置增强了反应器内流体的循环流动,形成了非常明显的升流区和降流区,这有利于流体浓度及速度的分布均匀。通过图12中这两种反应器构型不同截面及膜表面平均速度的对比也可以发现,导流结构能提高反应器内部的液体流速,改变流场分布情况,使得膜表面的流体速度显著增加,且分布更均匀,有利于更均匀的对膜组件冲刷与水力清洗。

图11 平行膜面以及垂直膜面各剖面流体速度的矢量分布

图12 对齐与对齐导流布气反应器各截面与各膜面平均速度对比

3.3 布气方式结构优化模拟

通过对“对齐”与“对齐导流”这两种反应器构型的模拟发现,均匀排布气孔时,膜单元流场中气泡轨迹流向膜单元中心位置,然后在膜单元顶端散开。集中上升的气泡不利于氧的传质和膜组件的清洗。为了改善反应器内部的气含率分布情况,研究对曝气孔的排布进行了改进。对布气孔位置进行了调整,将10个曝气孔分成2组,2组5个曝气孔均匀排布,2组之间间距100 mm。为了求解方便,实验对单个膜组件的小型反应器进行了模拟,实验模型如图13。其网格划分、计算模型选择与全尺寸模型模拟相同。

图13 不均匀布气三维模拟模型

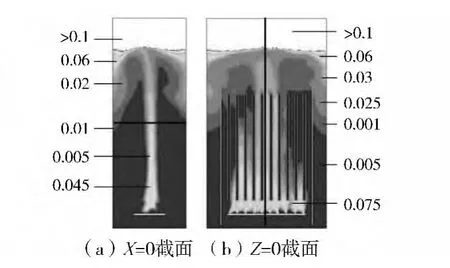

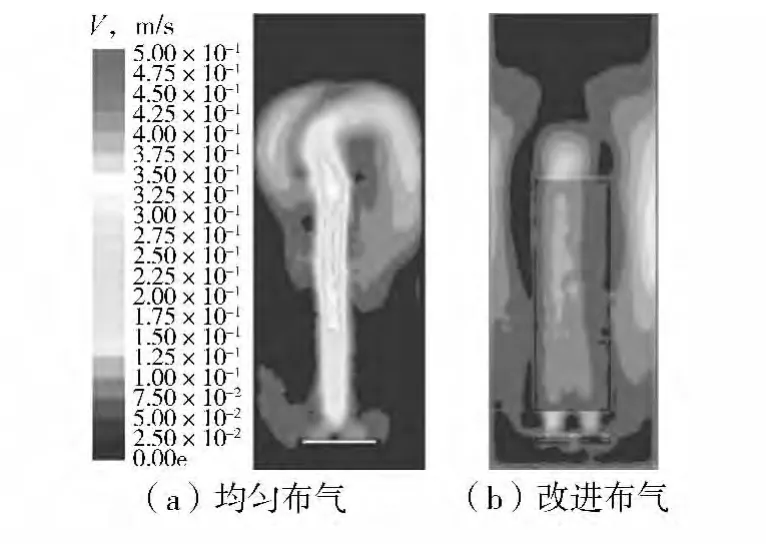

改进曝气形式的内部流场气含率分布如图14。对比图4可以看出,这一布气方式使反应器内形成2束气流,这2束气流在膜组件上部汇合并散开。不均匀布气方式改善了气体分布状况,使气体分布更均匀,提高了反应器内气含率。

图14 反应器中心位置不同截面气含率

从图15、16中对比“对齐”均匀布气和改进布气两种布气方式近膜面处的流体速度及速度矢量分布可知:均匀布气时,流场内高流速区域集中在膜组件中心位置与膜组件上部,膜组件两侧、反应器壁面及底部有大范围的低流速区域;不均匀布气时,流场内速度分布均匀,反应器内膜组件及壁面附近均有较大的流速。反应器底部也有较大的流速。通过对图16中各特征区域局部放大的流线轨迹(如图17所示)进行分析,可以对上述2种速度分布做出解释。分析图17(a)、17(c)发现:均匀布气时组件上端有较大的流速,循环流动不明显,这是由于均匀曝气时小气泡集中上升,流体速度主要集中在这一区域;不均匀布气时,气体分成两束上升,分布较广,组件上部区域的速度要小于均匀布气方式,但循环流非常明显。通过对比图17(b)、17(d)可以发现:均匀布气时,流体速度主要集中在膜组件中心及组件上部,没有在反应器两侧形成循环流动,使得反应器底部也几乎没有循环流动,流体在这一区域速度较低;不均匀布气时,在2束气流的作用下,液体在膜组件两侧形成了2个方向相反的涡流。涡流提高了反应器内流场的湍流强度,使得反应器壁面附近流体速度变大,如图15(b)所示。由于漩涡将流体带至反应器底部,使底部壁面附近流体产生了一定的流速,这能够有效地改善反应器底部低流速区。

图15 “对齐”布气下不同气孔排布近膜面(1 mm)流体速度分布云

16 “对齐”布气下不同气孔排布近膜面流体速度矢量图

3.4 实验与模拟结果对比

影响反应器内部流场的因素很多,譬如:反应器构型(有无导流板),曝气孔的排布方式(均匀和非均匀布置曝气孔),曝气孔的大小等。而本研究的重点是从宏观上考察一定曝气强度下反应器不同构型及不同布气方式对反应器内部流场的影响,并且结合小型实验验证数值模拟结果准确性。研究对体积缩小100倍的对齐导流模拟装置进行了流动实验,图18(a)为对齐导流曝气小型实验模型,模型尺寸为1.72 mm×1.05 mm×3.00 mm,曝气孔直径为1.50 mm,实验各项参数的获得均通过佛洛德数相似性准则计算得到。为了便于观察反应器内部流场运动特性,选取密度与流体相近的压实海绵颗粒进行示踪,并通过高清相机(Canon,LEGRIA HF200)连续采集反应器内流体流动状态的图片与数值模拟结果进行对比分析。

17 “对齐”布气不同气孔排布下矢量图各局部速度流线

从图18(d)中可看出压实海绵示踪颗粒在反应器内部做旋转运动,这与模拟结果图11中的的速度矢量图中液体运动方向一致。图18(b)、(c)中的观测到从曝气孔出来的大量小气泡在组件及导流板的作用下在膜组件中心位置比较集中的缓慢上升。随着气泡的逐渐上升,气泡尺寸越来越大,大气泡上升速度相对较快并且容易变形破裂或与周围小气泡融合,最终大量大气泡在膜组件顶部破裂散开,从膜组件顶端散开的气体在水流的作用下沿着壁面被带到反应器下部,在反应器内部形成循环流动。从图18(c)可看出延曝气孔往上流体紊动程度明显增大。这可能是由于组件及导流板对气泡的束缚作用减弱,且较大的气泡对周围气泡的形态及速度变化产生的影响较大,对于其上方的气泡有顶托作用,对位于的气泡其尾涡会加速气泡的上升,而对位于其侧面稍远的气泡则有抑制作用甚至会使其侧面的气泡小幅度下降。而组件底端距曝气口较近的地方,刚从曝气孔出来的大量小气泡受组件及导流板的阻滞作用,上升及扩散速度相对于大气泡较慢,形态比大气泡稳定,但小气泡对周围气泡的形态及速度变化没有明显的影响。气泡轨迹与模拟结果相同,由此说明整个模拟过程中参数、计算模型及计算公式的选择都比较合理,能使模拟结果和实际情况很好的吻合。

图18 流动模拟实验

4 结 论

1)通过模拟气孔均匀排布的布气方式发现反应器内部气泡轨迹倾向于流向膜组件中心位置,然后在膜组件顶端散开,从膜组件顶端散开的气体在水流的作用下,沿着壁面被带到反应器下部,在整个反应器内形成循环。

2)对比“对齐”与“对齐导流”反应器内流体速度分布场发现,导流板的导流作用,对流场特性影响显著,能很好的改善反应器内部速度分布不均的情况。导流板的设置增加了流场局部区域内的紊流强度,强化了反应器内流体的循环流动,形成了非常明显的升流区和降流区,有利于气体在反应器内的扩散和流体浓度分布均匀。

3)通过对不均匀布气的改进结构的模拟发现,气泡轨迹仍为沿着膜组件中心集中,但改进结构改善了气体分布状况,提高了反应器内气含率和流场的湍流强度,液体在膜组件两侧形成了2个方向相反的涡流,使反应器内流体速度分布更均匀,能改善膜面的不均匀污染。

4)对体积缩小100倍的对齐导流小型模型装置进行了流动实验,模拟结果与实验结果基本一致,即模拟过程中参数、计算模型及计算公式的选择都比较合理。

[1]Verrecht B,Maere T,Nopens I,et al.The cost of a large-scale hollow fiber MBR [J].Water Research,2010,44(10):5274-5283.

[2]张景骞,王艳红,曹越.膜生物反应器处理技术的研究现状[J].环境科学与管理,2010,35(1):66-69.

Zhang J Q,Wang Y H,Cao Y.Research situation of membrane bioreactor processing technology[J].Environmental Science and Management,2010,35(1):66-69.

[3]Brannock M,Wang Y,Shane C.Mixing characterisation of full-scale membrane bioreactors:CFD modelling with experimental validation [J].Water Research,2010,44(10):3181-3191.

[4]Wang Y,Brannock M,Shane C,et al. CFD simulations of membrane filtration zone in a submerged hollow fiber membrane bioreactor using a porous media approach[J].Journal of Membrane Science,2010,363(1/2):57-66.

[5]Darcovich K,Dal-Cin M M,Ballèvreb S,et al.CFD-assisted thin channel membrane characterization module design[J].Journal of Membrane Science,1997,124(2):181-193.

[6]Brans G,van der Sman R G M,Schro C G P H,et al.Optimization of the membrane and pore design for micro-machined membranes [J].Journal of Membrane Science,2006,278(1/2):239-250.

[7]员文权,杨庆峰.计算流体动力学在反渗透膜分离过程中的应用[J].化工进展,2008,27(9):1357-1363.

Yuan W Q,Yang Q F.Application of computational fluid dynamics in reverse osmosis membrane separation process[J].Chemical Industry and Engineering Progress,2008,27(9):1357-1363.

[8]Mercier-Bonin M,Langne C,Fonade C.Influence of a gas/liquid two-phase flow on the ultrafiltration and microfiltration performance:case of a ceramic flat sheet membrane[J].Journal of Membrane Science,2000,180(9):93-102.

[9]Taha T,Cui Z F.CFD modeling of gas sparged ultrafiltration in tubular membranes [J].Journal of Membrane Science,2002,2(10):13-27.

[10]Phattaranawik J,Fane A G,Pasquier A C S,et al.Membrane bioreactor with bubble-size transformer:design and fouling control[J].AICh E Journal,2007,53(4):243-248.

[11]Bodmer S,Imark C,Kneubühl M.Biogenic amines in foods:histaine and food processing [J].Inflammation Research,1999,48(2):296-300.

[12]Latorre-Moratalla M L,Bover-Cid S,Aymerich T,et al.Aminogenesis control in fermented sausages manufactured with pressurized meat batter and starter culture[J].Meat Science,2007,75(7):460-469.

[13]Docom G,Puech F P,Cabassud C.Air sparging with flat sheet nanofiltration a link between wall shear stress and flux enhancement[J].Desalination,2002,14(5):97-102.

[14]Martinelli L,Guigui C,Line A.Characterisation of hydrodynamics induced by air injection related to membrane fouling behaviour[J].Desalination,2010,250(2):587-591.

[15]Fazzolari A, Gauger N R,Brezillon J. Efficient aerodynamic shape optimization in MDO context[J].Journal of Computationl and Applied Mathematics,2007,20(3):548-560.

[16]Kroll N,Gauger N R,Brezillon J,et al.Flow simulation and shape optimization for aircraft design[J].Journal of Computationl and Applied Mathematics,2007,20(3):397-411.

(编辑 郭 飞)

CFD Simulation and Optimization of Internal Hydrodynamic Characteristics and Aerating Distribution in Membrane Bioreactor

Wang Jie1a,1b,Wu Yi1b,Luo Lan2,Zhang Hongwei1a,Xiao Zhiwei3,Huan Guolan4

(1a.State Key Laboratory of Hollow Fiber Membrane Materials and Processes,Tianjin Polytechnic University,1b.School of Environmental and Chemical Engineering,Tianjin Polytechnic University,Tianjin 300387,P.R.China;2.Department of Water Pollution Control Technology,Research Center for Eco-Environmental Science,Chinese Academy of Scionce,Beijing 100085,P.R.China;3.Environmental Protection Center Ministry of Transport,Beijing 100013,P.R.China;4.Tianjin MOTIMO Membrane Thechnology CO.,LTD,Tianjin,300457,P.R.China)

The simulation of Eulerian multiphase flow model with two-phase(air & water)in membrane bioreactor were aimed at obtaining and comparing gas hold-up distribution,velocity field and membrane surface rate among the two reactor internal configuration of“alignment”and “alignment”diversion.Furthermore,the gas distribution mode was analyzed as well as optimized.The mini-model experiment was conducted to validate the simulation result.It is shown that:the bubbles track of internal field tended to flow to the membrane assembly center position,and then dispersed on the top of membrane modules in the two reactor configurations;the influence of diversion on gas holdup distribution was in apparent while notable on the velocity field distribution.The simulation results of an experimental model shrunk 100 times was proved to be consistent with the experimental results.Through an optimization simulation of gas distribution mode,the non-uniform gas distribution mode was proved that it can improve the range of gas distribution and the turbulence intensity.

CFD;membrane bioreactor;flow field simulation;aeration;optimization

X 703.1

A

1674-4764(2014)02-0119-07

10.11835/j.issn.1674-4764.2014.02.019

2012-11-27

国家自然科学青年基金(51378349、51108314);国家水体污染控制与治理科技重大专项(2011ZX07317-001)

王 捷(1979-),男,副教授,博士,主要从事膜法水处理技术的研究,(E-mail)wangjie@tjpu.edu.cn。