双系煤层开采相互影响下的覆岩运动与破坏规律分析

陈 蓥,张宏伟,朱志洁,于斌,霍利杰

(1.辽宁工程技术大学矿业学院,辽宁阜新 123000;2.中国矿业大学煤炭资源与安全开采国家重点实验室,江苏徐州221116;3.大同煤矿有限责任公司,山西大同 037003;4.同煤国电同忻煤矿有限公司,山西大同 037003)

0 引言

我国主要的含煤地层有侏罗系和石炭-二叠系,一般情况下,一个矿区只进行一个含煤地层的开采工作。一个矿区双系煤层共存同采的情况并不多见,其中大同矿区最为典型,赋存的煤层具有“双系、多煤层、坚硬顶板”的特点[1-2],在双系开采的共同扰动下,双系煤层采空区通过采动裂隙联通,有害气体下泄;石炭系煤层受侏罗系开采影响矿压显现强烈,影响工作面的安全生产,给矿井安全高效生产带来了诸多难题。为此双系开采相互影响关系及影响方式成为目前大同矿区亟待解决的问题。

关于双系同采引起的覆岩运动与矿压显现的相关研究较少。以同忻煤矿地质与开采条件为研究背景,利用关键层理论、物理探测及数值模拟技术,分析石炭二叠系开采形成的覆岩运动与破坏规律,结合双系覆岩岩性分布特点、工作面底板破坏深度等研究,解释双系采空区联通原因,并确定不同工况条件下石炭二叠系开采矿压受侏罗系开采的影响关系。

1 工程概况

大同矿区为典型的双系煤层(侏罗系与石炭二叠系)共采矿区。同忻煤矿是大同矿区开采石炭二叠系煤层的千万吨矿井之一。主采煤层为3-5#煤层,平均煤厚15.0 m,平均埋深450m,煤层倾角3°~10°。井田范围内双系煤层重叠率近100%,井田范围内对应的开采侏罗系煤层的矿井由南到北依此有:同家梁煤矿、大斗沟煤矿、永定庄煤矿、煤峪口煤矿、忻州窑煤矿,侏罗系主采煤层有 9#、11#、12#、14#煤层。石炭系3-5#煤层距其最近的侏罗系14#煤层平均间距200 m,局部区域间距约140 m。

2 关键层断裂分析

2.1 双系间覆岩岩性统计分析

井田范围的大量钻孔数据的统计分析表明:双系间覆岩层状分布,起伏变化小,赋存稳定;双系间分布着细粒砂岩、中粒砂岩、粉砂岩、砾岩、砂质泥岩、煤层,其中砂岩类岩层占 75.16%,砾岩占17.29%,泥岩及煤层占7.55% 。岩层以厚而坚硬岩石为主,软弱夹层缺失,导致坚硬岩层破断后,采动裂隙空间不能及时得到软弱层的充填密实,不利于形成隔水、隔气关键层,使采动裂隙成为导水、导气的通道。

2.2 关键层判定及断裂分析

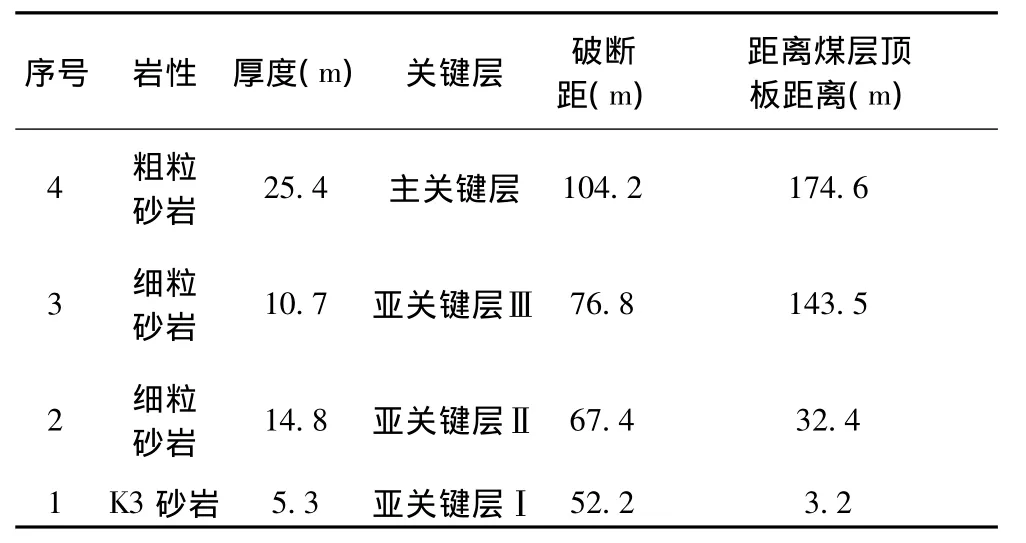

在采场上覆岩层中存在着多层坚硬岩层时,对岩体活动全部或局部起决定作用的岩层称为关键层,前者可称为岩层运动的主关键层,后者可称为亚关键层。确定关键层的位置对于研究覆岩运动与破坏具有重要意义。同忻矿3-5#煤层工作面上方约200 m处为侏罗系采空区,因此关键层计算边界至侏罗系采空区为止。综合同忻矿北一盘区的钻孔数据,根据关键层的判别条件[3],确定了3-5#煤上覆岩层各个关键层,计算结果见表1,共确定了3层亚关键层和1层主关键层。结合关键层判定结果,根据参考文献[4]、[5]中的相关判定公式,可确定工作面推进不同位置时覆岩破坏的发育情况(表2)。

表1 关键层判定结果Table 1 Determination result of KS

表2 各关键层随工作面推进初次破断情况Table 2 Each KS first breaking with working face moving

由表2可知,工作面推进至55 m和109 m时,亚关键层Ⅰ和亚关键层Ⅱ发生破断,其所控制的岩层也随之发生破坏,裂隙带发育高度为32.4 m和143.5 m;当工作面推进至193 m时,亚关键层Ⅲ发生破断,覆岩裂隙发育至主关键层底部,裂隙带发育高度为174.7 m。随着工作面继续推进,由于主关键层的倾向悬露距离小于其极限跨距,裂隙带发育至主关键层下部停止。

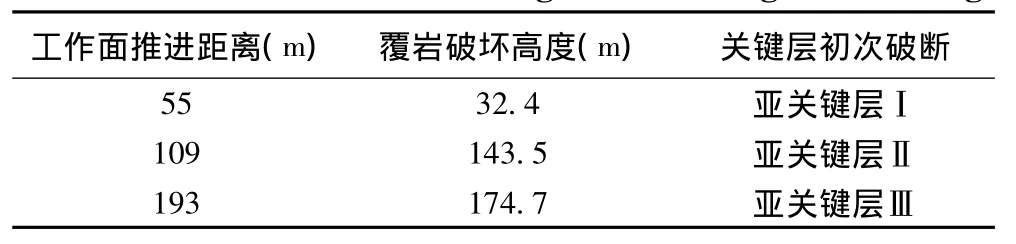

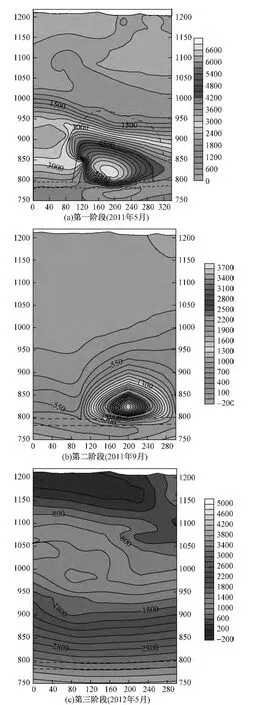

2.3 覆岩垮裂带高度探测

根据不同赋存状态的岩层、地质构造或是地下空间结构具有不同的地电特征的原理,利用EH-4大地电磁测深系统对3-5#煤层工作面开采后覆岩运动状态进行探测,确定工作面上覆岩层垮落带与裂隙带范围。选取8100工作面对应的地表布置测线,进行分阶段的探测,具体测线布置见图1。第一阶段为2011年5月,工作面已推过此位置约1个月;第二阶段为2011年9月,工作面采过此位置5个月;第三阶段为2012年5月,工作面已推过此位置约12个月。

图1 EH-4测线布置Fig.1 Arrangement of EH-4 measuring-line

图2 2#测线大地电阻率二维反演图Fig.2 EH-4 two-dimensional inversion profile of 2#survey line

将现场采集的数据进行地形矫正后生成出反映真实标高的电阻率二维反演图(图中双黑虚线为煤层位置)见图2。从图2(a)中不难发现,在水平方向80~300 m之间,标高在+800~+900 m之间有一高阻闭合圈(图2(a)中黑色实线所示),其上部电阻率等值线平稳、连续,层状分布,推断此高阻异常区为8100综放面开采后形成的垮落带,影响高度约100 m,此时高阻异常区内等值线稀疏,范围较大,说明由开采形成的采空区还未充分冒落,覆岩运动还在持续;图中黑色点划线为工作面开采后裂隙带发育高度的边界,影响高度约170 m。图2(b)中形成的高阻异常带的形态与范围与第一阶段形成的图2(a)中的基本一致,此时高阻区域内等值线较为密集,开采形成的空洞范围较第一阶段大大减小,说明覆岩充分垮落,采空区已基本充实。在图2(c)中电阻率等值线平稳、连续,层状分布,说明工作面上覆岩层经过1年的运动已达稳定状态,并重新恢复了层状分布。

将理论计算结果与物理探测结果进行综合分析,确定3-5#煤层开采后形成的垮裂带高度为175~180 m,取3-5#煤层平均煤厚为15.0 m,则垮裂带高度与采厚之比为11.7~12。因此在局部区域,当双系煤层间距小于180m时,双系煤层采空区可通过采动裂隙联通,造成双系开采之间的相互影响。

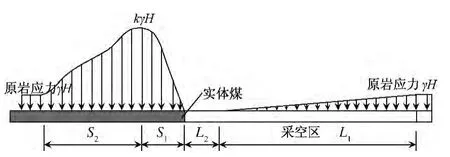

3 侏罗系煤层开采底板破坏深度分析

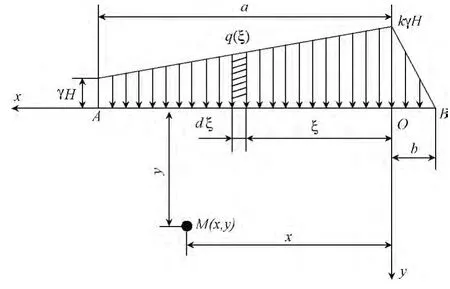

工作面推进过程中,支承压力在工作面前后方的分布如图3所示。回采工作面的移动性支承压力不仅会在前方煤体上产生应力集中,而且还会通过煤体传递至底板深部,造成底板岩层在一定深度内应力重新分布,当应力达到底板岩石的极限强度时底板岩层发生破坏。底板应力分布取决于工作面前方集中应力向煤层底板下部岩层的传递[6-8]。假设前方处于原岩应力状态的煤岩对底板应力的重新分布没有影响,则工作面前方支承压力可看成煤壁至应力峰值的三角形带状载荷与应力峰值前方的梯形带状荷载,工作面前方底板任一点的应力则看成这两个带状载荷在半无限弹性体下的传递。力学模型如图4所示,图中S1为工作面煤壁至支承压力峰值距离;S2为超前支承压力峰值与回落至原岩应力区之间的距离;L1为采空区内残余支承压力直至恢复至原岩应力的距离;L2为原岩应力为零的采空区长度。

图3 工作面前后支承压力分布图Fig.3 Abutment pressure distribution front and back of the working face

图4 底板应力分布计算Fig.4 Calculation of floor stress distribution

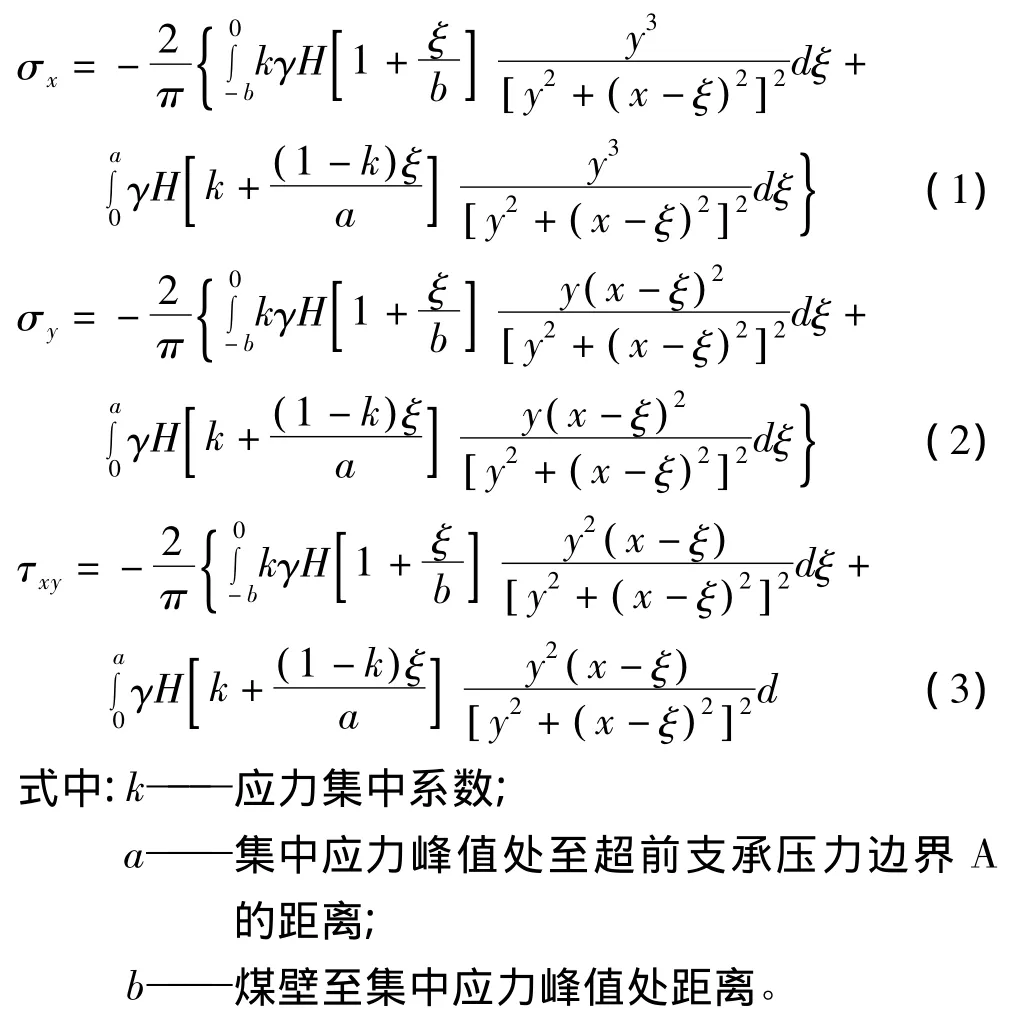

取微分线段dξ,qdξ可视为微小集中应力,M点与微小集中应力的铅直距离和水平距离分别为y和x-ξ,则整个分布荷载对底板任一点M(x,y)所产生的应力为[9-11]:

运用工程中常用的莫尔-库仑准则,底板内某点的最大剪应力为[12-13]:

底板任意点的破坏判据为:

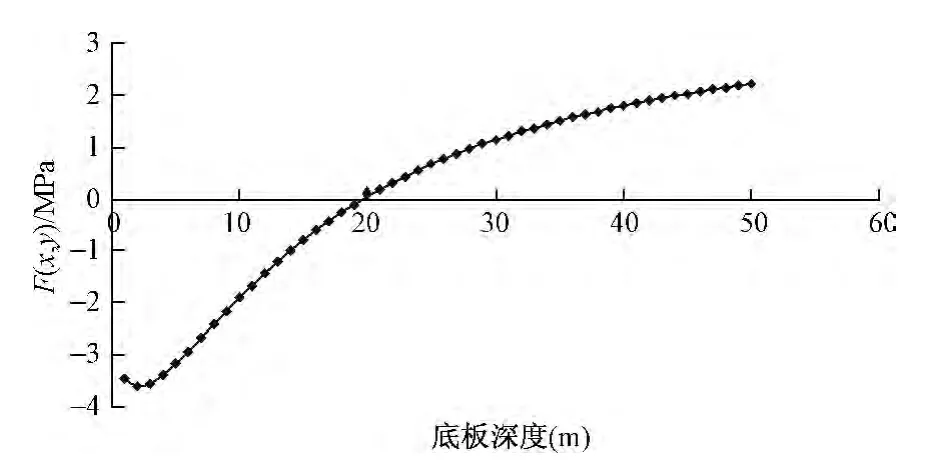

以同忻煤矿8100工作面为计算对象,该工作面对应着浅部永定庄矿开采的14#煤层采空区,14#煤平均厚度为4.3 m,工作面超前支承压力分布在工作面前方0 m~20 m,集中应力最大值在煤壁前方7 m处,最大集中应力系数为1.6。将 a=13,b=7,k=1.6,φ =30°和 c=15.1 代入式(1)~(3),利用MathCAD进行计算,令

由式(6)绘制同忻煤矿8100工作面底板破坏极限曲线F(x,y),如图5所示。若F(x,y)<0,则岩石破坏,分析得出侏罗系煤层开采过程中造成底板破坏深度约20 m。

图5 底板岩层破坏分析Fig.5 Failure analysis of floor strata

当只进行侏罗系煤层开采时,底板岩层破坏形成裂隙,经采空区冒落矸石的挤压,岩层中的裂隙重新闭合。当受到石炭二叠系煤层开采扰动影响时,侏罗系底板岩层的裂隙被活化,成为导水、导气的通道,甚至是成为石炭二叠系煤层开采形成的垮落带的一部分。侏罗系煤层开采引起的底板岩层的破坏使双系煤层之间稳定岩层的有效高度减小,使石炭二叠系煤层采动覆岩的运动与破坏规律趋于复杂。

4 工作面采动应力分析

4.1 数值计算模型建立及参数确定

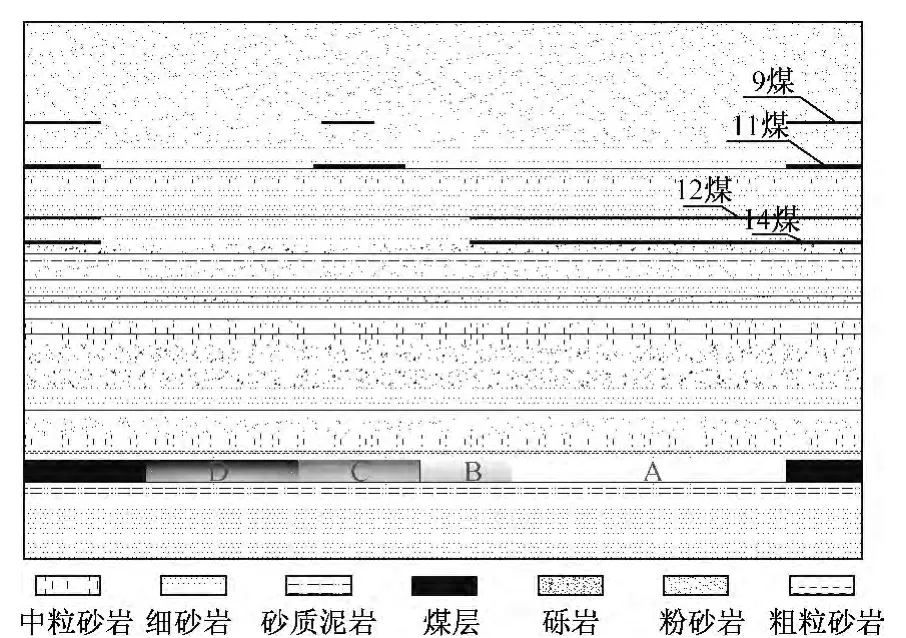

同忻井田范围内双系煤层相互重叠,井田上部对应着侏罗系各个煤层的采空区,以8100工作面为例,分析侏罗系煤层采空区是否对石炭二叠系煤层开采矿压产生影响。8100工作面煤层顶板上部对应上覆永定庄矿侏罗纪 9#、11#、12#、14#煤层,大部分为采空区,侏罗系14#煤层与3-5#煤层平均间距为142 m。

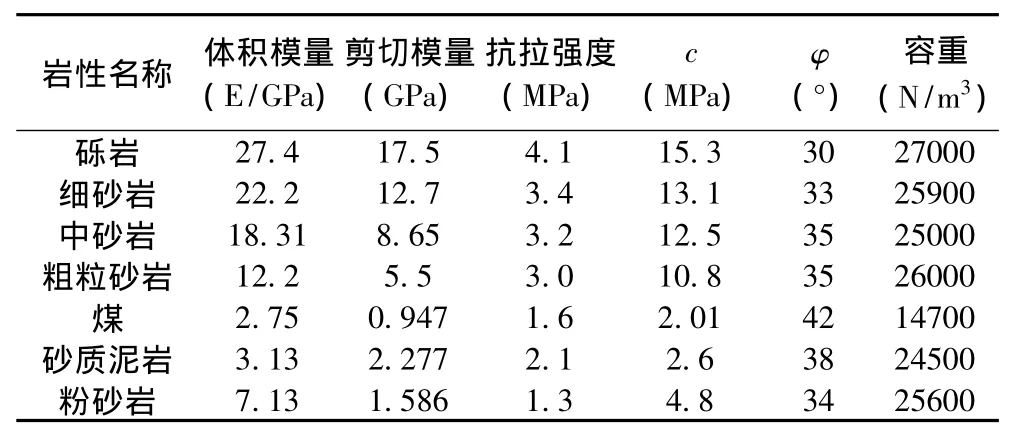

依据8100工作面与上部永定庄各煤层采空区的相互位置关系,利用FLAC2D软件建立数值计算模型,模拟侏罗系煤层开采前后8100工作面垂直超前支承压力分布规律。模型长×高=600 m×354 m,共建立43500个单元,43946个节点。计算模拟工作面推进420m,分21步推进,每步20 m。各煤岩物理力学参数见表3。

表3 煤岩物理力学参数Table 3 Physical and mechanical parameters of coal and rocks

4.2 数值计算结果分析

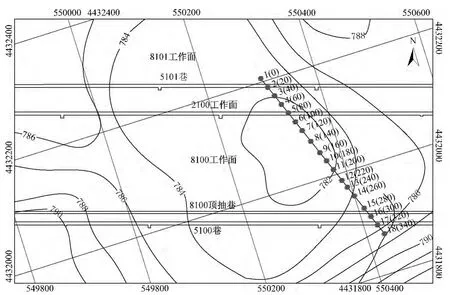

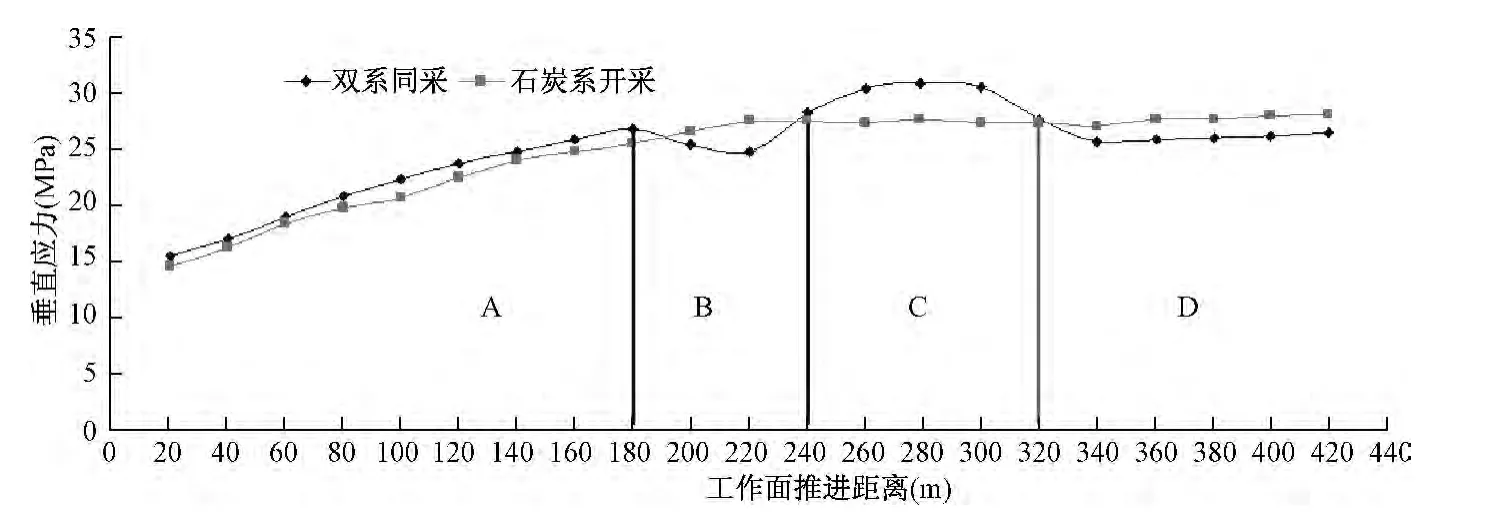

根据研究目的,提取8100工作面在不同推进距离时超前支承压力峰值数据进行分析。侏罗系煤层未开采时8100工作面超前支承压力峰值分布情况见图6,曲线图表明:随着工作面的不断推进,工作面超前支承压力峰值逐渐升高,工作面达到充分采动后(工作面推进至约200m),应力峰值趋于稳定,为27.4MPa。

双系同采时,8100工作面在不同推进距离时超前支承压力峰值变化情况(图9)。根据8100工作面推进过程中所处的不同工况条件将曲线划分为A、B、C、D四个部分(图7)。A部分工况条件为工作面推进0~180 m,上覆仅侏罗系9#、11#煤层开采,工作面超前支承压力峰值随工作面开采距离增加而缓慢升高,其原因是随着工作面推进距离的增加,工作面逐渐达到充分开采,应力峰值达到最大并趋于稳定,支承压力峰值最大达26.7 MPa;B部分工况条件为工作面推进180 ~240 m,侏罗系 9#、11#、12#、14#煤层均被开采,由于上部煤层开采具有卸压作用,工作面超前支承压力峰值降低,较无采空区时降低了10.2%;C部分工况条件为工作面推进240~320 m,8100工作面位于9#、11#煤层的煤柱下方影响区域内,距11#煤层的煤柱垂直距离为191.5 m,受上方煤柱应力集中影响,支承压力峰值升高,最大达30.8 MPa,较无采空区时升高了12.4%;D部分工况条件为工作面推进320~420 m,8100 工作面位于侏罗系 9#、11#、12#、14#煤层采空区下方,支承应力峰值降低,与B部分应力值相同。

图6 8100工作面超前支承压力分布Fig.6 Distribution of lead abutment pressure mining position of 8100 working face

图7 8100工作面开采位置Fig.7 Mining position of 8100 working face

模拟结果表明:石炭系3-5#煤层开采矿压受侏罗系煤层开采影响,不同的工况条件下,石炭系煤层超前支承压力峰值波动较大,处于侏罗系煤层采空区下方时,应力峰值降低,处于侏罗系煤层煤柱下方时,应力峰值升高。双系间最大间距为220 m,最小间距为140 m,在此条件下,双系开采存在相互影响,其因有二:(1)双系间覆岩多以坚硬岩层为主,有助于应力的传递,使侏罗系的采动应力影响范围增加;(2)3-5#特厚煤层综放开采强度大,引起的覆岩运动范围大,发生断裂的关键层层位较高。

5 结论

(1)利用关键层理论,计算得到石炭二叠系煤层开采覆岩共有4层关键层,充分采动下,覆岩裂隙带发育高度止于亚关键层Ⅲ,裂隙带发育高度最大为174.7 m;物理探测结果表明3-5#开采覆岩裂隙带高度约为180 m,综合理论计算与现场实测结果,石炭二叠系煤层开采形成的裂隙带高度为175~180 m,裂隙带高度与采厚之比为11.7~12.0。

(2)侏罗系煤层开采引起底板破坏,其破坏深度约20 m,双系间软弱夹层的缺失及石炭二叠系煤层开采引起的大范围覆岩破坏,造成了双系煤层采空区通过采动裂隙相互联通。

(3)侏罗系煤层的开采引起石炭二叠系煤层工作面超前支承压力峰值变化,变化规律受石炭二叠系煤层工作面与侏罗系采空区相对位置、侏罗系开采状态等因素控制,并且双系之间的坚硬覆岩增加了双系开采相互影响程度。

(4)针对双系开采的相互影响,建议提高石炭二叠系煤层开采时的工作面与回采巷道支护强度,防止侏罗系采空区及残留煤柱引起的应力集中造成围岩失稳;在两系间距小于180m的区域可通过控制有效采高减小覆岩垮裂带发育高度;为更好防治侏罗系煤层有毒有害气体下泄,建议石炭二叠系煤层应配备通风均压设备,随时启动均压系统。

[1]于斌,刘长友,杨敬轩,等.坚硬厚层顶板的破断失稳及其控制研究[J].中国矿业大学学报,2013,42(3):343-348.YU Bin, LIU Changyou, YANG Jingxuan, etal.Research on thefractureinstabilityand itscontrol technique of hard and thick roof[J].Journal of China University of Mining& Technology,2013,42(3):343-348.

[2]吴永平.大同矿区特厚煤层综放采场矿压显现规律研究[J].煤炭科学技术,2008,36(1):8-10.WU Yongping.Research on strata behavior law of fully mechanized longwall caving mining face in extra thick seam in Datong mine area[J]. Coal Science and Technology,2008,36(1):8-10.

[3]许家林,钱鸣高.覆岩关键层位置的判别方法[J].中国矿业大学学报,2000,29(5):463-467.XU Jialin,QIAN Minggao.Method to distinguish key strata in overburden [J].Journal of China University of Mining& Technology,2000,29(5):463-467.

[4]王开,康天合,李海涛,等.坚硬顶板控制放顶方式及合理悬顶长度的研究[J].岩石力学与工程学报,2009,28(11):2320-2327.WANG Kai,KANG Tianhe,LI Haitao,et al.Study of control caving methods and reasonable hanging roof length on hard roof[J].Chinese Journal of Rock Mechanics and Engineering,2009,28(11):2320-2327.

[5]张杰,余学义,成连华.浅煤层长壁间隔工作面隔水土层破坏机理[J].辽宁工程技术大学学报(自然科学版),2008,27(6):801-804.ZHANG Jie, YU Xueyi, CHENG Lianhua.Failure mechanism of soil layer in long wall face intermission advance in shallow seam mining[J].Journal of Liaoning Technical University(Natural Science),2008,27(6):801-804.

[6]程久龙,于师建,宋扬,等.煤层底板破坏深度的声波CT探测试验研究[J].煤炭学报,1999,24(6):576-580.CHENG Jiulong, YU Shijian, SONG Yang, et al.Detection of the failure depth of coal seam floor by acoustic wave computer tomography[J].Journal of China Coal Society,1999,24(6):576-580.

[7]罗立平,彭苏萍.承压水体上开采底板突水灾害机理的研究[J].煤炭学报,2005,30(4):439-462.LUO Liping,PENG Suping.Mechanism study onwaterinrush hazard of floor strata in mining on confined aquifer[J].Journal of China Coal Society,2005,30(4):439-462.

[8]钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业学出版社,2003:185-186.QIAN Minggao,SHI Pingwu.Mining pressure and strata control[M].Xuzhou:China University of Mining and Technology Press,2003:185-186.

[9]孟祥瑞,徐铖辉,高召宁,等.采场底板应力分布及破坏机理[J].煤炭学报,2010,35(11):1832-1835.MENG Xiangrui,XU Chenghui,Gao Zhaoning,et al.Stress distribution and damagemechanism of mining floor[J].Journal of China Coal Society,2010,35(11):1832-1835.

[10]肖福坤,段立群,葛志会.采煤工作面底板破裂规律及瓦斯抽放应用[J].煤炭学报,2010,35(3):417-419.XIAO Fukun,DUAN Liqun,GE Zhihui.Laws of floor breaking in coalm ining face and gas extraction application[J].Journal of China Coal Society,2010,35(3):417-419.

[11]林远东,涂敏.采场端部底板破坏深度解析分析[J].煤炭科学技术,2011,39(3):25-28.LIN Yuandong,TU Min.Resolution and analysis on failure depth of face end floor in coal mining face[J].Coal Science and Technology,2011,39(3):25-28.

[12]张黎明,王在泉,孙辉,等.岩石卸荷破坏的变形特征及本构模型[J].煤炭学报,2009,34(12):1 626-1 630.ZHANG Liming,WANG Zaiquan,SUN Hui,et al.Failure characteristics and constitutive model of rock under unloading condition[J].Journal of China Coal Society,2009,34(12):1 626-1 630.

[13]尹尚先,王尚旭.陷落柱影响采场围岩破坏和底板突水的数值模拟分析[J].煤炭学报,2003,28(3):264-269.YIN Shangxian,WANG Shangxu.A numerical simulation analysis of influence of karstic collapse columns on rock mass yield and water in rush from coal floor[J].Journal of China Coal Society,2003,28(3):264-269.