某汽油机低刚度气门弹簧的设计

高宏伟,李东辉,关 莹,刘 刚,张 虎,佟 欢

(1.长城汽车股份有限公司技术中心,河北保定071000;2.河北省汽车工程技术研究中心,河北保定071000)

某汽油机低刚度气门弹簧的设计

高宏伟,李东辉,关莹,刘刚,张虎,佟欢

(1.长城汽车股份有限公司技术中心,河北保定071000;2.河北省汽车工程技术研究中心,河北保定071000)

气门弹簧是为了满足配气机构的需求,保证气门及时关闭、平稳落座。同时,抵消配气机构在工作过程中的惯性力,防止传动件之间的脱落。通过设计低刚度气门弹簧,可以有效改善配气机构所带来的振动,提高发动机的舒适性;改善传动件之间的受力情况,降低传动件之间磨损程度;同时也可以降低凸轮驱动力矩,减小驱动能耗,保证发动机输出更高的有效能量。显然,气门弹簧在配气机构中起到了至关重要的作用。

气门弹簧低刚度接触应力驱动力矩

1 前言

配气机构主要是按照各缸进行的工作循环以及发火次序的要求,定时开关进排气门,以及控制各缸进排门开度的大小,保证新鲜空气得以进入气缸以及废气及时排出。该机构设计的好坏直接关系到发动机的动力性、经济性、排放性、可靠性、舒适性等[1]。然而气门弹簧作为配气机构重要的零件之一,在发动机正常工作过程中,受到交变载荷的作用。弹簧力的大小直接影响气门的受力情况,关系到气门落座情况、传动件之间受力的大小,因而对弹簧力、抗疲劳程度提出了严格的要求。伴随着汽车技术的不断发展,人们对汽车舒适性、节能环保的追求,低刚度气门弹簧是一种趋势。所以气门弹簧对发动机的影响也是显而易见的。

2 低刚度气门弹簧设计

大家熟知,作为气门弹簧最重要的2个参数是预紧力和刚度。在弹簧设计过程中,通过对气门在配气机构中的受力分析,得到配气机构需要弹簧预紧力的最小值,从而通过调整弹簧参数,确定弹簧预紧力以及控制最低的刚度值。

2.1数据准备

2.1.1发动机压力曲线

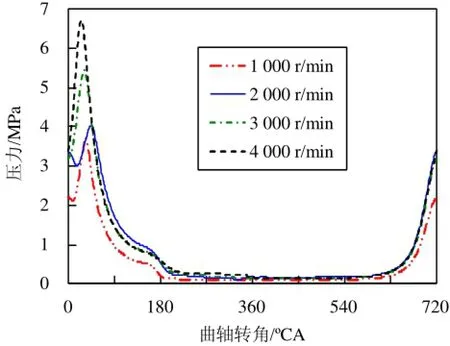

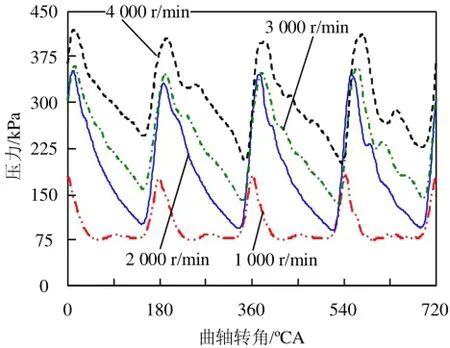

图1和图2分别是某汽油机的缸内压力曲线和排气道压力曲线。通过作用在排气门上的最大压力差值,计算得到气门背压;尤其增压机型,应重点考察排气道内的压力。

图1 缸内压力曲线

图2 排气道压力曲线

2.1.2弹簧预紧力的计算

为便于实际装配和降低生产成本,一般把进排气弹簧统一。为了保证气门的有效关闭,通过计算得到,配气机构需要的最小弹簧预紧力,一般情况只考察排气弹簧即可。

式中,

F1——弹簧预紧力

F气道——气道压力对气门作用力;

F气缸——缸内压力对气门作用力。

应用此公式可以得到配气机构需要气门弹簧预紧力的最小值[1]。

2.2弹簧设计

2.2.1K·na参数的确定

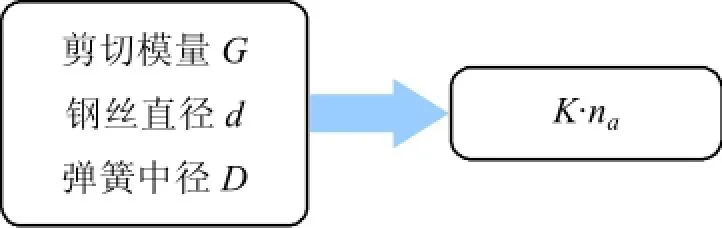

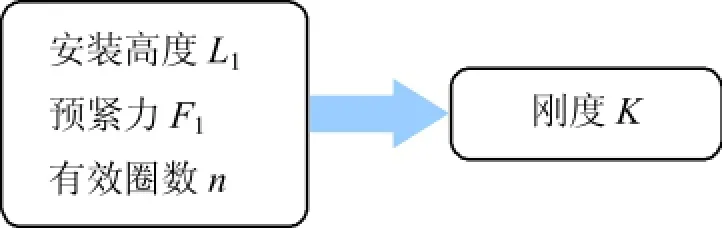

根据选定的弹簧材料,结合缸盖上弹簧的布置空间,选取弹簧钢丝直径和弹簧中径数值,最终得到弹簧刚度K和有效圈数na的乘积K·na,见图3[2]。

图3 K·na值的确定图

2.2.2弹簧刚度K值的确定

由缸盖的布置空间决定的气门弹簧安装高度L1,调整弹簧参数满足预紧力大于配气机构需要的最小值,由此确定弹簧刚度,参见图4。就这样得到了针对发动机需要的弹簧预紧力以及能够满足气门工作过程中的刚度值[2]。

图4 K值的确定

3 结果评价

结果评价主要包含弹簧的结果评价,以及改进后弹簧对配气机构的影响。

3.1弹簧的结果评价

一般情况下,气门弹簧主要评价剪切应力、振动情况以及疲劳强度,以及设计过程中满足最低的设计要求。

3.1.1弹簧剪切应力的评价

结合设计完的弹簧参数,以及气门最大开度下的弹簧受力,推导出弹簧的最大剪切应力,满足特定材料的限值,保证一定的安全余量。

3.1.2振动的校核

凸轮转动过程中,加在气门弹簧上面的力就是气门弹簧振动的激振力。像其他振动一样,当激振力的频率与系统固有频率成一定比例时,弹簧发生共振。此时弹簧会被施加额外应力,导致弹簧很快发生破坏。所以一般会校核弹簧的固有频率与发动机频率成一定的倍数,才会保证弹簧不会发生共振。但是弹簧固有频率过高,也同样会导致弹簧内应力过高,需提高材料的疲劳强度。综合考虑,要将弹簧固有频率控制在一定范围内,才能使得弹簧持久有效的工作。

3.1.3弹簧疲劳强度的校核

气门弹簧在正常工作过程中,受到来自凸轮轴以及气门的交变载荷的作用,所以,疲劳强度作为评价弹簧的一个重要指标。一般应用气门全开和全关时弹簧所受载荷及相应最大最小剪切应力来校核弹簧的疲劳强度。

3.2弹簧对配气机构的影响

一般情况下,采用这样的思路设计气门弹簧时,会确定一组满足弹簧使用条件下的最小弹簧预紧力以及弹簧刚度。这对减小传动件之间接触力以及凸轮轴的驱动力矩是功不可没的。下面是某机型的气门弹簧更改前后的结果对比。

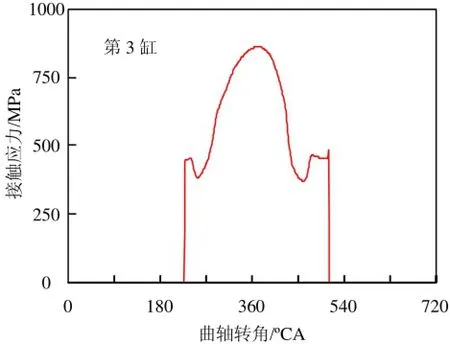

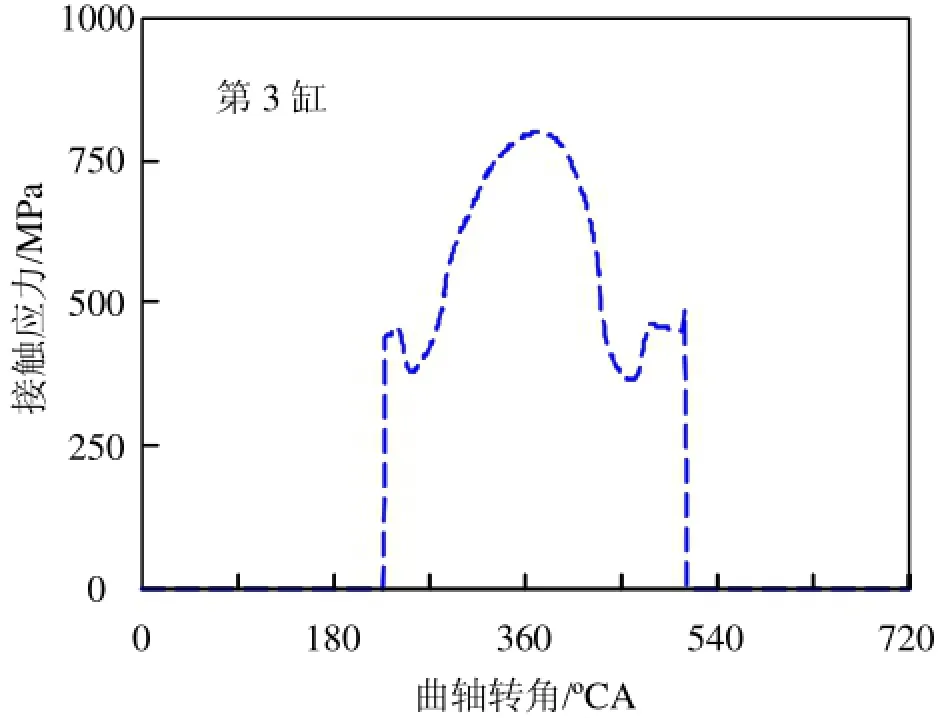

图5和图6分别是气门弹簧改进前后凸轮与从动件接触应力的仿真结果。对比结果,新设计的低刚度弹簧,接触应力最大值降低8%左右。由此预计采用新设计的气门弹簧可降低磨损。

图5 改进前凸轮与从动件接触应力

图6 改进后凸轮与从动件接触应力

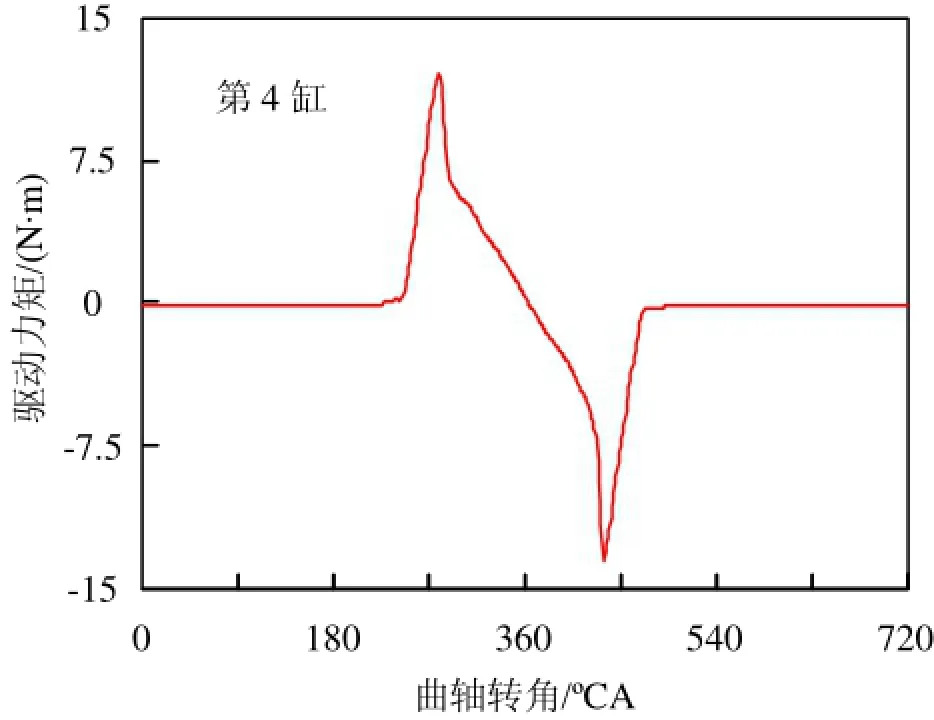

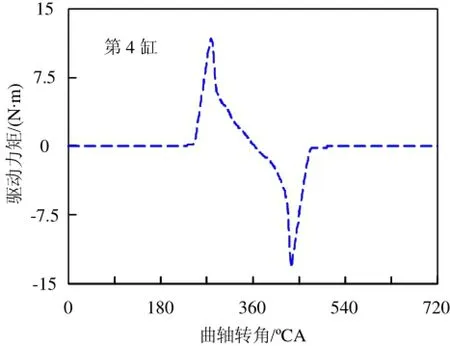

图7和图8分别是气门弹簧改进前后凸轮桃子驱动力矩的仿真结果。对比结果显示,新设计的低刚度弹簧,单个凸轮桃子驱动力矩最大值降低4%左右。由此预计采用新设计的气门弹簧可降低凸轮轴的驱动能耗。

图7 改进前凸轮桃子驱动力矩

图8 改进后凸轮桃子驱动力矩

4 结束语

应用此种设计思路进行小型内燃机的气门弹簧设计,并考虑对配气机构的影响,最终得到满足评价指标的弹簧参数;同时与更改前的气门弹簧进行仿真模拟对比,最后得出驱动元件之间的受力以及凸轮桃子驱动力矩。更改后的弹簧对配气机构工作有改善,降低了传动件之间的接触应力;同时也可以实现对凸轮轴材料的更改,达到降成本的目的等等。显然,低刚度气门弹簧的设计对配气机构的改善十分明显,对发动机的动力性、可靠性等有很大程度的贡献。

1陈家瑞.汽车构造[M].北京:机械工业出版社,2005.

2杨连生.内燃机设计[M].北京:中国农业机械出版社,1981.

Design of Low Stiff Valve Spring for a Gasoline Engine

Gao Hongwei,Li Donghui,Guan Ying,Liu Gang,Zhang Hu,Tong Huan

(1.Technology Center of Great Wall Motor Company Limited,Baoding 071000,China; 2.Automobile Engineering and Technology Research Center of Hebei Province,Baoding 071000,China)

The function of a valve spring is to satisfy the requirement of a valve train.The spring can ensure a valve to close on time and seat smoothly.Meanwhile,it can counteract the inertia force during the movement of valve train components and prevent contacting bodies in the system from loosing contact.A low stiff valve spring is designed to improve the valve train of a gasloline engine.The new spring can reduce valve train vibration efficently,making the engine run smoothly,and reduce the system friction loss.In addition,the new spring also can lower cam drive torque,thus decreasing power consumption.Obviously,a valve spring can play an important part in a valve train.

valve spring,low stiffness,contact stress,drive torque

10.3969/j.issn.1671-0614.2014.01.009

来稿日期:2013-09-29

高宏伟(1989-),男,学士,从事发动机仿真分析工作。