D19乘用车柴油机密封系统的设计

王 乾,邢东仕,高明杰,朱益骉,李禕旻

(上汽集团股份有限公司技术中心,上海201206)

D19乘用车柴油机密封系统的设计

王 乾,邢东仕,高明杰,朱益骉,李禕旻

(上汽集团股份有限公司技术中心,上海201206)

D19乘用车柴油机在开发过程中所发生的泄漏问题占全部问题的1/3以上。主要介绍D19乘用车柴油机密封系统的设计。为满足欧洲市场的高可靠性要求,在密封系统设计中运用“和谐”凸筋气缸垫、压入式橡胶垫片、ME垫片、PTFE油封、高镍材质垫片并辅以退耦螺母等新技术,成功解决了泄漏问题,并制订了科学的评价标准。

乘用车柴油机评价标准密封设计

1 引言

随着我国内燃机工业的不断进步,国产发动机的性能、经济性稳步提升,而“三漏”问题往往阻碍国产发动机品质的进一步提升。上汽集团自主开发的D19乘用车柴油机是面向欧洲市场的一款产品,其可靠性要求高[1]。在开发过程中,发动机“泄漏”问题占所出现问题的1/3以上。针对上述问题,在密封系统的设计中运用大量新技术,成功解决了D19柴油机“三漏”问题,并通过了1 000 h台架耐久试验及严苛的欧洲工况整车耐久试验。

本文介绍D19乘用车柴油机密封系统的设计。

2 总体设计思路及评价标准

发动机静密封件的工作条件非常苛刻:密封介质多样,密封压力差异大,工作温度范围宽,并受到振动、高温等因素影响。同样动密封件不仅工作线速度高,且也受到振动、高温的影响[2]。

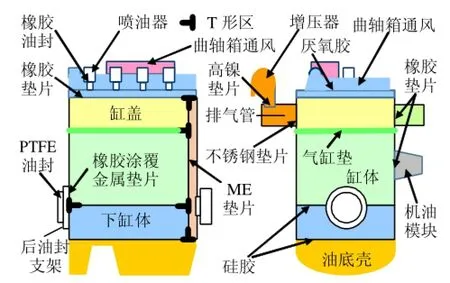

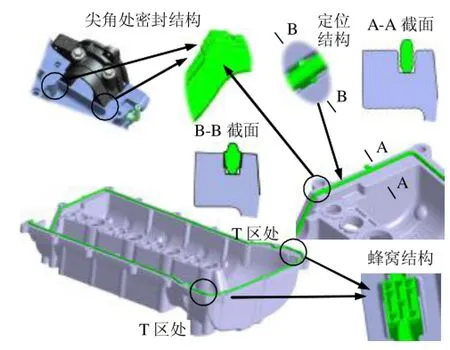

D19乘用车柴油机的密封设计尽可能选用结构紧凑、系统简单、密封可靠、拆装方便、成本低廉的结构形式[3],其密封结构示意图如图1所示。

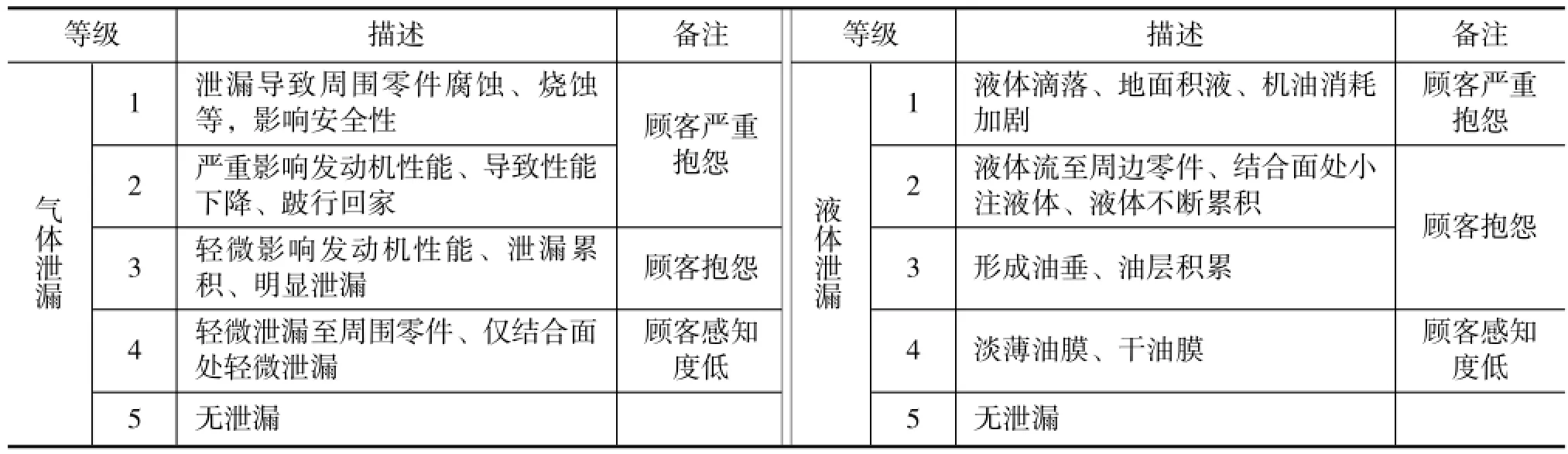

在密封系统设计中实现绝对的“零泄漏”是不可能的,无限提高密封标准势必需要付出高昂的代价;只有做好成本和密封效果的平衡,才可能在汽车发动机产品上批量应用。因此,需要科学的评价标准。根据大量的发动机耐久试验数据和市场售后反馈数据的统计,按照气态和液态密封介质制订了5分制评价标准,见表1。

图1 D19乘用车柴油机密封结构示意图

3 密封设计

受限于结构设计,D19柴油机不但密封区域多,且密封面大,因此形成了多处T形区域。在设计时根据密封件的温度环境,将静态密封分为低温密封和高温密封。除气缸垫外,低温密封采用固体垫片、油封及液态垫片3种密封形式,高温密封都采用金属垫片并辅以特殊紧固件确保密封性能,而动密封全部采用油封。

表1 泄漏量评价标准

3.1 气缸垫

柴油机的爆发压力高,D19柴油机的爆发压力更高达18 MPa。因此,气缸垫采用多层钢板结构,同时应用激光焊接缸口环、“和谐”凸筋、橡胶涂层、T区点胶等技术。

缸口环通过增加缸孔周围金属层厚度,调节缸孔周围的预压力,从而提高该区域的静态密封能力[4];同时缸口环还可分担缸口周围凸筋的载荷,防止其因过度受压产生蠕变,从而确保其保持一定的弹性,提高使用寿命。采用激光焊接工艺可以实现缸口环和基材的无缝连接,且焊点平整。激光焊接缸口环如图2所示。

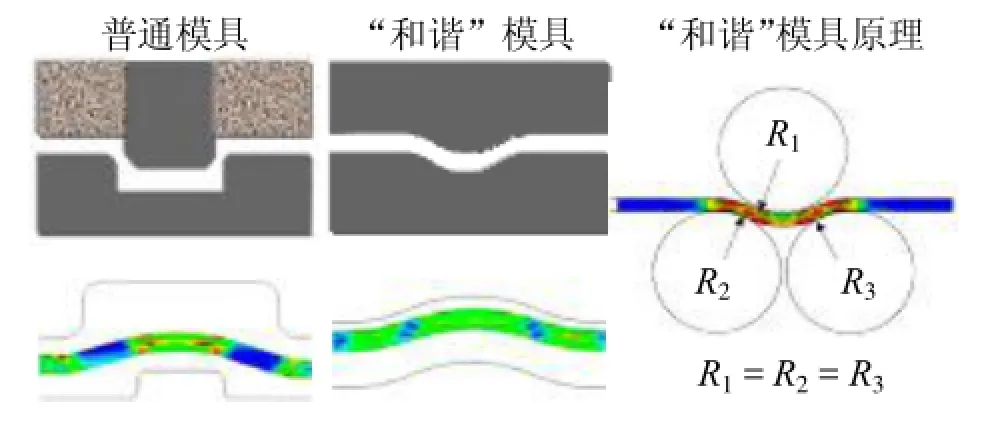

“和谐”凸筋是菲特尔莫古(Federal-Mogul)公司的独有技术。凸筋采用“和谐”模具(Harmonic Tooling)冲压而成。由于其成型时可降低25%的内应力,且可使其内应力分布更均匀,因而能提高凸筋疲劳寿命约20%。“和谐”凸筋原理见图3。

图2 激光焊接缸口环

图3 “和谐”凸筋原理

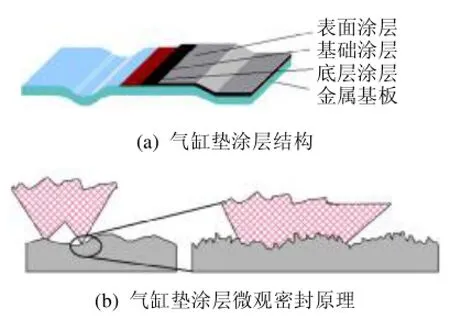

在密封凸筋上涂敷橡胶涂层,橡胶涂层能填充接触表面的微观间隙,防止冷却液、机油从表面的微观间隙渗漏,从而实现微观密封。橡胶涂层微观密封原理见图4。同时,橡胶涂层也可补偿密封凸筋的载荷分布的不均匀性。

图4 橡胶涂层微观密封原理

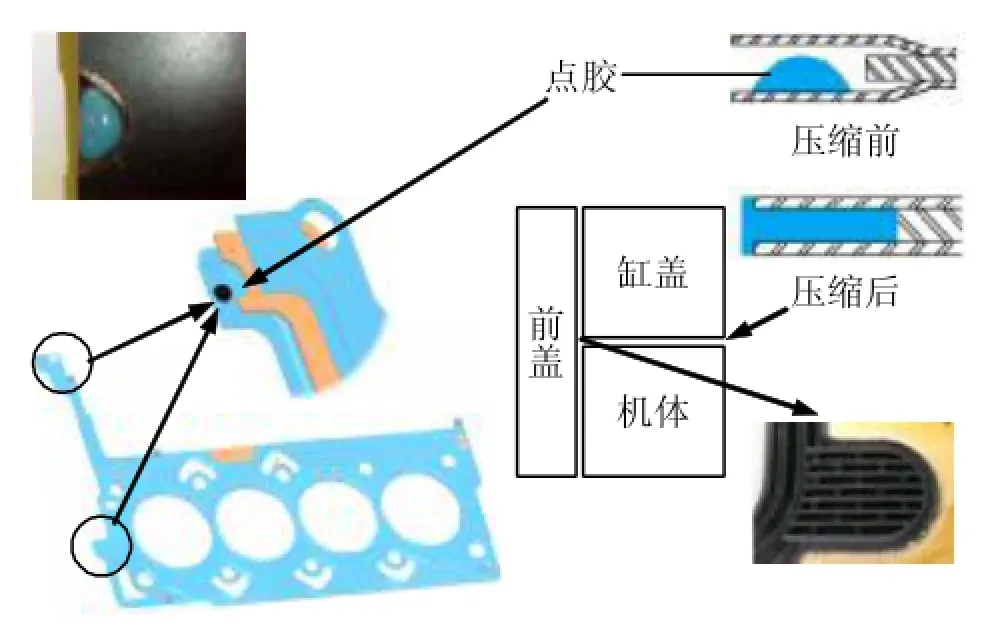

在缸盖、缸体及链条罩盖形成的T形区域内采用特殊的预点胶结构。缸盖螺栓上紧后,预点胶受压挤出,配合链条罩盖垫片的蜂窝结构,形成多层密封“微腔”,增大了泄漏通道阻力,实现可靠密封。气缸垫预点胶密封结构及工作原理见图5。

图5 气缸垫预点胶密封结构及工作原理

3.2 油封

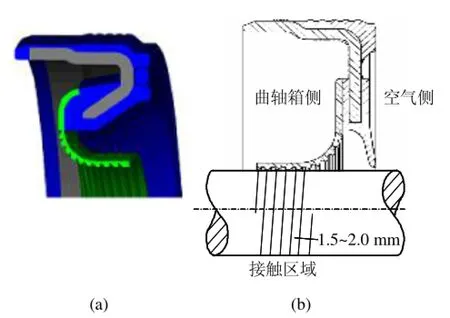

油封通常用于动密封处,一般要求油封材料的摩擦阻力小、摩擦系数稳定,耐磨性好,且磨损后具备一定的自动补偿能力。D19柴油机额定转速高达4 000 r/min,且燃油经济性要求高,因此,曲轴前、后端油封均采用了聚四氟乙烯(PTFE)油封。

聚四氟乙烯具有良好的化学性能、热稳定性和自润滑性。由于其摩擦系数极低,且具有一定的记忆功能,可自动补偿磨损,因此广泛应用于发动机油封。聚四氟乙烯油封没有弹簧骨架,因而对轴的偏心不敏感,适应性好。又因其唇口宽,与轴的接触面长度可达5~7 mm,形成的油膜宽度大,泄漏阻力大;且其唇口内壁刻有与轴转向相反的螺纹槽,当轴旋转时会产生一个向内推力,阻止流体外流[5],即“泵吸回送”原理。综上所述,聚四氟乙烯油封可以实现无泄漏。聚四氟乙烯油封及工作原理见图6。

图6 聚四氟乙烯(PTFE)油封及工作原理

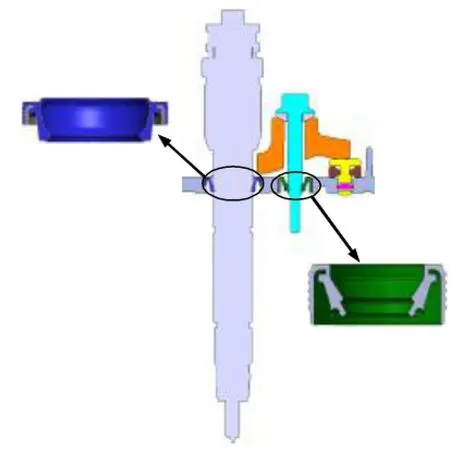

同时,还在喷油器及喷油器压板螺栓静态密封处应用了特殊结构橡胶油封实现径向密封,其截面结构如图7所示。

图7 特殊结构橡胶油封

3.3 固体垫片

D19柴油机上也大量应用固体垫片,其中又分为压入式(Press-in-Place)橡胶垫片、ME(Metal-Elastomer Gasket)垫片及金属垫片三类。

3.3.1 压入式橡胶垫片

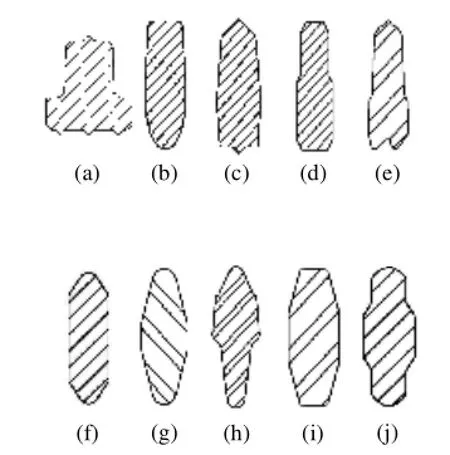

橡胶材料具有良好的弹性及宽泛的工作温度范围、优异的耐油性和耐腐蚀性,且易于变形产生接触压力,达到密封效果,因此常用作垫片材料。压入式橡胶垫片,一般采用模压成型,形状灵活、成本低廉;又因其对安装法兰的平面度、粗糙度要求较低,可以通过按压方式嵌入壳体凹槽,实现预装或快速装配,因此在发动机上的应用日益广泛[6]。可根据密封表面特点选取不同的橡胶垫片截面形状,常见的截面形状如图8所示。

图8 压入式橡胶垫片截面形状

压入式橡胶垫片和壳体凹槽之间的配合非常重要。由于橡胶存在应力松弛特性,即在一定的应变下,其接触压力随时间下降。为保持足够的接触压力,垫片必须有一定的压缩形变;但压缩率过大,会造成过大的高宽比,使垫片失稳、扭曲,影响其密封性能。而橡胶遇到油、液或温度升高时会发生膨胀,若填充率过高,则橡胶内部应力上升,会造成垫片开裂,也会导致密封失效。因此还需控制橡胶垫片的填充率。根据经验,通常压缩率为20%~30%,填充率为85%~95%。

在D19柴油机上,橡胶垫片应用于凸轮轴罩盖、机油模块、进气歧管等处。凸轮轴罩盖的橡胶垫片材料选用ACM,截面形状采用图8中的f形状。针对真空泵座与缸盖接触处所形成的三角区域,则采用特殊结构,产生足够压力,保证密封性。另在T区处设计蜂窝结构,以形成密封“微腔”,确保密封。为防止橡胶垫片预装后掉落及工作时扭曲变形,在橡胶垫片两侧面上设计凸起,起到辅助支撑作用。凸轮轴罩盖橡胶垫片如图9所示。

图9 凸轮轴罩盖橡胶垫片

机油模块的橡胶垫片采用AEM材料,截面采用图8中的a形状。该形状除具有密封作用外,还可以隔断振动的传递,对降低NVH问题有利;但是对法兰面宽度要求高,一般需保持在10 mm左右。

3.3.2 ME垫片

ME垫片是一种新型的密封垫片,其结构特点是在金属基板边缘硫化橡胶材料,通过橡胶的弹性变形实现密封。ME垫片一般截面如图10所示。金属基板可精确控制橡胶的变形量,防止橡胶扭曲、变形或压溃,从而确保密封可靠。同时其橡胶材料、金属基板及密封结构形式多样,可根据不同的密封表面要求灵活运用[7]。

图10 ME垫片一般截面

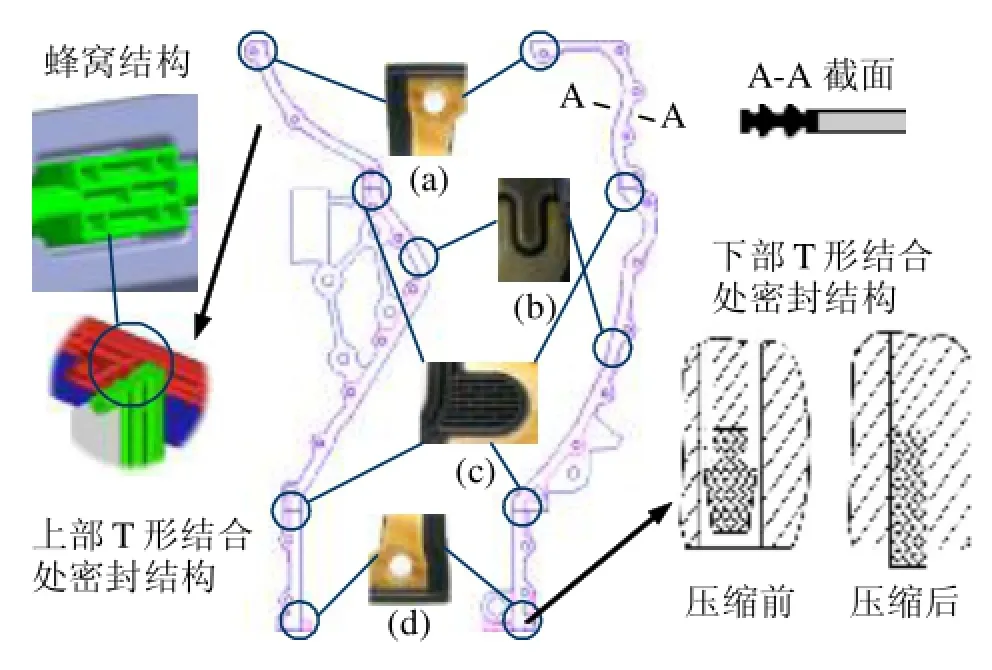

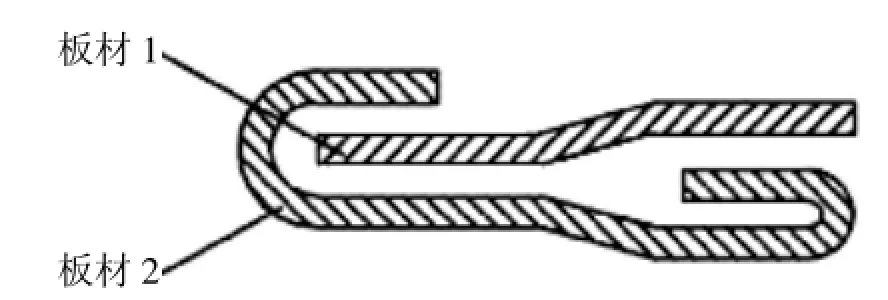

D19柴油机的链条罩盖不但密封面积大,且跨越缸盖、缸体、下缸体等多个零件,形成多处T型区域,常规垫片无法可靠密封,因此采用ME垫片。材料选用镀锌铝板和AEM橡胶,详细结构如图11所示。

该垫片一般截面如A-A所示。压缩后形成两道线密封,提高了可靠性。上部T形结合处依靠弹性体的凸出量和上部密封橡胶条的蜂窝结构配合,并辅以点胶进行密封;下部T形结合处依靠弹性体的凸出量和硅胶配合进行密封。对于其它T形结合处,ME垫片自带蜂窝结构,如图11(c)所示。为提高金属板材利用率,并增加ME垫片对密封零件累计公差的适应性,采用了橡胶拼合结构,如图11(b)所示。

图11 D19柴油机ME垫片结构

3.3.3 金属垫片

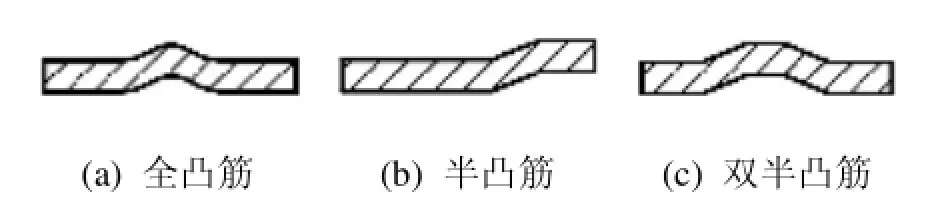

金属垫片主要依靠凸筋产生的接触压力进行密封,常用的凸筋结构见图12。金属垫片材质一般采用钢板或橡胶涂覆钢板,而基材钢板根据回弹性要求常采用低碳钢或不锈钢。对于气态介质的密封通常采用钢板;而对于液态介质的密封一般采用橡胶涂覆钢板,T形区域密封也可辅以点胶。

D19柴油机的EGR管法兰处密封采用钢板全凸筋垫片;而刚性较弱的后油封支架则采用带凸筋的不锈钢涂覆橡胶垫片,同时在T形区域辅以点胶,实现可靠密封。

图12 凸筋结构

3.3.4 液态垫片

液态垫片填充性好,密封可靠,且成本低廉,已大量应用于发动机的密封。D19柴油机主要采用厌氧胶和硅胶(RTV)。

厌氧胶一旦隔绝氧气,在密封表面金属元素的催化作用下能迅速固化,形成可靠密封[8]。鉴于上述特点,厌氧胶非常适合于刚性较好的两个金属加工表面间的密封。为隔绝氧气,不仅密封面间的间隙要小,还需要均匀可靠的夹紧载荷以减少密封面的位移。因此,在真空泵座与缸盖接合面、各堵塞与工件之间采用厌氧胶密封。

硅胶柔软且具有良好的弹性和抗振性,适用于密封间隙较大部位的密封。硅胶涂覆后,通过吸收空气中的水分缩合硫化,固化成弹性体,形成密封垫片。

除合理布置紧固件和特殊法兰面结构外,硅胶的选用也是密封设计的重点,需根据生产工艺及生产节拍综合考虑。硅胶的选用主要考虑3个方面的性能:粘度、固化时间和粘结强度。硅胶的粘度越高,则其弥补密封间隙的能力越强。固化时间要合适,主要是脱粘、结壳到完全固化的时间。受生产节拍的限制,完全固化时间太短,会来不及完成装配动作,而完全固化的时间太长,又影响生产效率。粘结强度表征胶水和密封表面的亲和程度,粘结强度太低,则抵抗不了振动对密封面的影响,已固化的垫片容易被撕裂而造成泄漏。在D19柴油机开发实践中,就硅胶的选型进行了专门的对比试验,最终选定乐泰5900(LOCTITE)。对比试验结果见表2。

3.4 高温密封

高温区域的密封一直是发动机开发的难点之一。发动机的高温密封区域主要是排气歧管与缸盖接合面以及增压器与排气歧管接合面。

在高温状态下,垫片凸筋保持压缩回弹特性是确保密封可靠的关键;而紧固件的轴向力是确保垫片凸筋预紧载荷的又一关键。

柴油机工作时排气温度可达830℃以上,排气歧管受热膨胀量大;而柴油机负荷降低或停机时,排气歧管的收缩又受到紧固件的约束。若约束过大,则排气歧管在热应力和机械应力的共同作用下易发生变形、开裂;若约束过小,在排气歧管变形的“搓拉”作用下,紧固件会松弛、夹紧力减小,垫片凸筋载荷下降,导致排气歧管法兰处漏气。而排气歧管与缸盖接合处具有一定的冷却条件,温度一般保持在350~450℃,普通不锈钢或合金钢材质垫片即能满足温度要求。综上而言,排气歧管变形的“搓拉”作用是导致密封问题的主要原因。因此需要一种既能保持一定夹紧力,又能避免“搓拉”松弛的特殊紧固件结构。

表2 硅胶性能对比试验表

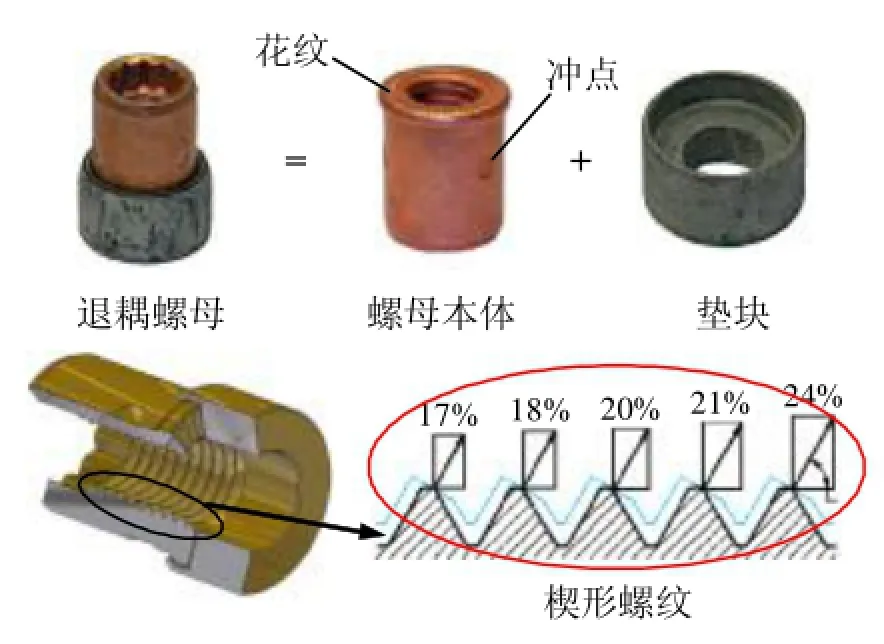

D19柴油机排气歧管垫片采用SUS301不锈钢材质,双半凸筋结构,参见图12(c),单面涂覆MoS2减摩涂层。而排气歧管紧固件,则采用内德史罗夫(Nedschroef)公司专有的退耦螺母技术[9]。退耦螺母由螺母本体和垫块2部分组成,如图13所示。螺母为21CrMoV5-7材质,表面镀铜处理,采用楔形螺纹,将轴向载荷均匀分布到各个螺牙,可有效抵御振动,防止松弛[10];螺母外圆面打有3个冲点,旋紧后变形,实现防松功能;螺母底面法兰刻有花纹,以增大与垫块之间的摩擦力。垫块也采用21CrMoV5-7材质,表面镀覆无机减摩涂层。垫块采用翻边与螺母本体联在一起,作为整体零件使用。退耦螺母的工作原理是:尽量降低垫块与排气歧管法兰间的摩擦系数,以减少排气歧管法兰对垫块的“搓拉”作用;同时增大垫块与螺母本体间的摩擦系数,消除垫块与螺母本体间的位移,避免垫块“搓拉”螺母,实现防松功能。

图13 退耦螺母

对于增压器与排气歧管结合面的密封,基于增压器的结构特点,变形量不是影响密封的主要因素;而由于散热条件相对较差,在830℃的排气温度作用下,增压器法兰的实际工作温度往往高达650~680℃,这会使垫片及紧固件发生蠕变,导致压缩回弹特性下降、预紧载荷松弛,从而产生泄漏。因此,解决蠕变问题是确保密封的关键。

D19柴油机增压器垫片采用高镍材质,在650℃的温度下仍可保持稳定的机械性能[11],同时设计翻边结构,以防止垫片凸筋被压溃,从而保证增压器垫片具备足够的压缩回弹特性,如图14所示。紧固件采用高温性能优异的A286材质,即使在650℃的温度下持续工作,仍能保证材料性能不会急剧衰退,从而保证预紧载荷,实现可靠密封。

图14 增压器垫片翻边结构

4 试验验证

D19乘用车柴油机严格按照欧洲标准进行可靠性试验,主要进行的台架耐久试验有热冲击及深度热冲击、600循环排气歧管裂纹试验、250 h高速试验、450 h耐久试验、1 000 h耐久试验等。而搭载整车进行的道路耐久试验有高速高负荷工况(DS44)、普通道路工况(NRD)、综合耐久工况(G5+)及16万公里的欧洲车载诊断系统(EOBD)试验等。采用上述密封设计后,台架试验根本上杜绝了“漏水”、“漏油”等问题。受限于排气歧管与增压器接合法兰的刚度问题,在3 000循环排气歧管裂纹试验后,排气歧管与增压器接合处还存在着轻微的漏气(参见表1,等级4),而在整车上未发现上述问题,“三漏”问题得以彻底解决。

5 结论

通过采用先进的密封技术,彻底解决了D19乘用车柴油机的“三漏”问题,并通过了严苛的欧洲工况整车耐久试验,达到了欧洲上市的品质要求。同时,D19柴油机的密封系统设计经验对其它发动机的开发具有一定的借鉴意义。

1龚伟国,楼建平,平银生等.D19乘用车柴油机的开发与应用.内燃机工程[J].2013(6):5-12.

2周宇飞,朱熠,张彦彪.越野车发动机密封制品的结构设计及材料选用[J].汽车工艺与材料.2012(12):1-2.

3付平,常德功.密封设计手册[M].北京:化学工业出版社,2009:6-7.

4 Novak G,Sadowski M,Widder E,et al.The Role of the Stopper in the Mechanic of Combustion Seals [C].SAE 980575.

5丁攀攀,白骏烈.提高油封耐磨性能的途径[J].橡胶工业.2010,4(57):253-254.

6 Macqueen C.Sealing Systems for Composite Intake Manifolds[C].SAE 980576.

7 Brian C.Lehr Select-a-seal,A New Flange Sealing Technology[C].2000-01-2604.

8王云,王立,王驰亮等.厌氧胶的组成、结构和固化引发机理研究进展[J].功能高分子学报. 2005,18(4):709-710

9 Oliver F,Henning H.Befestigungsvorrichtung:EP, 2 333 358 A2[P/OL].2011-05-16.[2014-01-09] https://data.epo.org/publication-server/getpdf.jsp? pn=2333358&ki=A2&cc=EP.

10范丽霞,张鹏洲.楔形螺纹技术及在商用车上的应用[J].汽车科技.2011,9(5):12-14.

11 Zurfluh T,Bond S.A New High Temperature Exhaust Sealing System[C].SAE 2007-01-1520.

TheDesign of Sealing System of the D19 Passenger Diesel Engine

Wang Qian,Xing Dongshi,Gao Mingjie,Zhu Yibiao,Li Yimin

(SAIC Group Co.,Ltd.,Technical Center,Shanghai 201206,China)

More than one third incidents were the leakage problem during the D19 passenger vehicle diesel engine development.This paper describes the design of the sealing system of the D19 passenger vehicle diesel engine.Advanced sealing technology package such as"harmonic"bead cylinder head gasket, Press-in-place rubber seal,Metal-Elastomer Gasket,PTFE oil seal,high nickel gasket and decoupling nut were applied to meet the durability of the European market and reasonable evaluation criteria were also formulated.The bench and vehicle tests showed that the leakage problems were fixed perfectly.

passenger vehicle diesel engine,evaluation criteria,seal,design

10.3969/j.issn.1671-0614.2014.01.001

来稿日期:2013-10-10

王乾(1977-),男,工程师,主要研究方向为发动机设计开发。