上峪矿区挂帮矿中深孔爆破参数优化与应用

张朝雷

(云冶矿业有限责任公司,北京101515)

云冶矿业有限责任公司上峪矿区露天开采已经结束,现正进行挂帮矿的开采。其中320以上水平采用空场法且已回采完毕,320以下水平采用无底柱分段崩落法,该方法首次应用于上峪矿区。中深孔爆破是采矿工作的一个重要环节,爆破参数选用不合理就会产生悬顶、立槽、盲炮、残炮、大块率高、不能顺利放矿、矿石回采率低等现象,而这又直接影响铲装、运输、破碎等后续工序的效率和开采成本的控制[1]。因此,逐步优化中深孔爆破参数,使之与上峪矿区的工程地质条件相适应,让炸药能量在时空上达到合理利用[2],提高中深孔爆破质量,对于提高矿石回收率和生产效率、降低成本、增加企业效益,具有十分重要的意义。

1 挂帮矿开采技术条件

上峪挂帮矿的开采对象主要有 Fe1+2、Fe4、Fe4-2及Fe6矿体。矿体平均厚度4~26m,倾角40°~65°,似层状产出,平均地质品位31.5%。金属矿物主要为磁铁矿,其次有微量黄铁矿,抗压强度219 MPa,矿体稳固性较好。围岩主要为黑云母斜长片麻岩、黑云母角闪斜长片麻岩和斜长角闪岩,抗压强度112MPa,属中等稳固(矿岩物理力学性质详见表1)。区域内无大的破碎带及软弱夹层,岩石较坚硬致密,裂隙不发育。矿床主要充水因素为基岩裂隙水和大气降水,大气降水是影响开采安全的主要因素。

表1 上峪矿床矿岩物理力学性质表Table 1 Physical and mechanical properties of Shangyu Deposit

2 爆破参数优化研究

2.1 影响爆破效果的因素分析

影响爆破作用的因素很多,归纳起来主要有三个方面:1)岩石特性;2)炸药性能;3)爆破参数。爆破参数中的爆破网络、孔网参数、装药结构、起爆顺序等对爆破作用的影响最为重要[3]。参数间的合理搭配能使炸药能量达到合理的时空分布和利用,从而使得岩石的爆破块度均匀[4]。

2.2 中深孔爆破网络优化

切割槽爆破试验首先在上峪东端帮300水平进行,分6次,共爆破12排。爆破采用复式起爆网络、排间微差爆破。孔内全长铺设导爆索,在孔口布置起爆药包,由起爆药包引爆导爆索和孔内炸药(图1所示)。爆破后发现,前排爆破对后排炮孔眉线造成了破坏,同时部分炮孔发生了拒爆使得切割槽高度逐渐降低形成了悬顶。为解决拒爆、悬顶及眉线破坏等问题,通过改进装药、起爆工艺,将孔口起爆药包移至孔底,采用孔底起爆药包反向起爆,同时将孔外导爆管雷管传爆改为导爆索传爆,孔内导爆管雷管与孔外导爆索采用十字交叉法连接(图2所示),优化了爆破网络。

图1 优化前的起爆网络Fig.1 Detonating network before optimization

实践证明,孔底起爆较孔口起爆爆轰气体对介质的作用强度大且时间较长,较强的爆破冲击波使自由面反射入介质的拉伸波强度增大,冲击波不断叠加、交错,使上部介质得以很好地破碎,克服了悬顶事故的发生。同时孔口部位的应力波时间相应变短,空气冲击波较弱,孔口部位不会发生破坏[5]。起爆网络优化后,拒爆、悬顶现象基本杜绝,眉线破坏减少,爆破效率显著提高。

2.3 中深孔爆破参数优化

中深孔爆破参数的优化主要是指爆破过程中孔网参数、装药系数和炸药单耗的合理确定。

图2 优化后的起爆网络Fig.2 Detonating network after optimization

1)孔网参数优化

中深孔爆破中,最小抵抗线(排距)对爆破效果的影响很大。根据经验公式,最小抵抗线Wd有如下取值范围:

坚硬岩石Wd=(25~30)d;

中等岩石Wd=(30~35)d;

较软岩石Wd=(35~40)d,d为炮孔直径。

根据经验公式算得排距可增大为:Wd=25×0.06=1.5m。

根据“小排距、大孔距”理论和矿岩爆破破碎机理,矿岩爆破破坏是受气体推力和爆炸应力波共同作用的结果。当炮孔密集系数m(孔距与排距之比)偏小时,炮孔之间容易贯通,使成排炮孔过早沿着炮孔之间的薄弱面脱落而形成大块。根据同类矿山经验m=(0.8~1.4)Wd,取m=1.2,则孔底距增大到1.8m。

2)装药系数优化

装药系数即装药长度与炮眼长度之比。中深孔炮孔采用扇形布置,孔口位置的炮孔较密集,若采用全孔装药则会造成孔口位置炸药集中,炸药单耗增高,同时容易对后排炮孔眉线造成破坏。中深孔装药时应根据炮孔深度,合理确定装药系数。一般段高为10~12m时,装药系数取0.7~0.85为宜。为保证爆破充分,初始装药系数取0.8,通过爆破试验,逐步将装药系数降低至0.7,使其形成深W形装药结构,在保证爆破效果的前提下,减少炸药消耗。

3)单位炸药消耗量优化

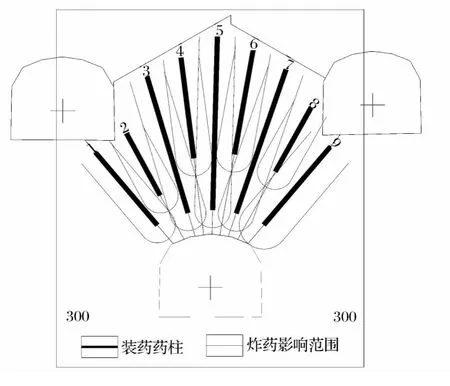

图3 深W型装药结构图Fig.3 The deep W-type charge structure

炸药单耗取决于岩石的爆破性质、爆破技术和炸药性能等因素[6-8]。其优化方法为通过经验类比选取不同参数进行爆破试验,选最优值。挂帮矿初始采用的炸药单耗约为进路回采0.65kg/t、切割槽拉槽0.70kg/t。310、300水平垂直走向与沿矿体走向分别进行爆破后发现回采崩落块度较碎,经过类比国内相似条件矿山,通过增大排距、孔底距,减小装药系数,将单耗逐步减小至0.42kg/t左右,延米崩矿量达到4.8t(优化后爆破参数见表2)。拉槽由于两侧夹制力较大,为保证回采形成自由面暂不调整。

表2 优化后的爆破参数表Table 2 The blasting parameters table after optimization

3 应用实例

优化后的爆破参数逐步推广到了挂帮矿其它水平及西端部保安矿柱的回采当中。其中东端部300、290水平采用新参数已回采完毕,西端部保安矿柱的穿孔及回采爆破正在进行。

保安矿柱回收首次爆破的区域为350露天平台、320水平1#硐外残矿和320水平1#硐、D#进路,其中350平台和320水平1#硐外炮孔为直径90 mm下向平行孔,孔深10m至340水平,孔网参数2m×2m,采用间隔装药,排间微差爆破。320水平为直径56mm的上向扇形孔,穿孔至339水平,排距1.5m,孔底距1.8m,采用深 W型装药结构,排间微差爆破。露天平台的起爆网络通过导爆索从0#上山铺设到320水平,与320水平的起爆网络联到一起形成总起爆网络,起爆点位于爆破区域西侧500m外麻子坑320至上峪320联络巷道内,起爆网络系统如图4所示。

图4 保安矿柱回收起爆网络系统图Fig.4 The initiating network system at the recovery of safety pillar

本次爆破共消耗炸药5.64t,其中乳化炸药840kg,粒状铵油炸药46 000kg,崩落矿石共计1.45万t。320水平中深孔爆破炸药单耗0.41kg/t,延米崩矿量达5.1t。现场爆破效果良好,大块率较低,爆破基本未对后排眉线及相邻巷道炮孔造成破坏。

4 结论

1)采用孔底反向起爆药包与全孔导爆索复式起爆、排间微差的起爆网络,可有效避免悬顶,提高爆破效果,保证起爆网络的安全可靠。

2)通过不断优化中深孔爆破参数,可以降低炸药单耗,提高延米炮孔崩矿量,减少穿爆时间,提高采场生产能力,节约采矿成本。

3)优化后的爆破参数在挂帮矿各水平及保安矿柱的回采应用中取得了良好的爆破效果,同时为麻子坑矿区的参数确定提供了借鉴。

4)中深孔爆破参数优化是一个逐步调整的动态过程,通过孔网参数、装药系数的改变,未来可对爆破参数进行进一步优化。

[1] 杨尚根 .中深孔爆破工艺的改进[J].采矿技术,2003,3(3):1.

[2] 于亚伦 .工程爆破理论与技术[M].北京:冶金工业出版社,2004.

[3] 田 波,王新忠 .三鑫公司中深孔凿岩爆破参数优化与试验研究[J].金属矿山,2005(10):15-17.

[4] 朱志彬,刘成平 .前常铜铁矿中深孔凿岩爆破参数优化研究[J].现代矿业,2008(8):22-25.

[5] 胡 骧 .论石灰石露天矿爆破微差时间的判定方法[J].中国科技博览,2010(21):119.

[6] 陈琪彬,孙德意 .控制爆破在难采矿中的试验研究[J].有色金属(矿山部分),2013,65(4):75-79.

[7] 刘青灵,楼晓明,阳富强,等 .硬岩群药包爆破孔网参数计算方法研究与应用[J].有色金属(矿山部分),2013,65(3):75-80.

[8] 李其昌,吴 超 .优化凿岩爆破参数降低回采大块率[J].中国钨业,2004,19(3):24-26.