甲玛多金属矿碎磨特性与碎磨过程能量分布规律的优化研究

解 钊,裴得金,郭 伟,刘璇遥

(中国黄金集团西藏华泰龙矿业开发有限公司,西藏 拉萨850020)

1 项目背景及目的意义

中国黄金集团西藏华泰龙矿业开发有限公司所属甲玛铜多金属矿是青藏高原冈底斯成矿带上一个代表性矿床,该矿位于拉萨市墨竹工卡县甲玛乡境内,距拉萨市68km,海拔4000~5407m,一期形成采选矿石量6000t/d,已于2010年7月正式投产。目前供矿主要为矽卡岩铜钼矿,伴生金银,含有少量铅锌。

西藏华泰龙公司在大量实践研究的基础上,通过多次工艺改造取得许多极具意义的技术成果,为西藏矿产资源的综合开发利用提供有益参考。

甲玛多金属矿碎磨特性与碎磨过程能量分布规律的优化研究的目的意义:①通过碎磨系统能耗分布比例及设备比能耗的统计与分析,整体上把握碎磨流程能耗分布规律,为节能减排、提高产能寻求着力点;②通过对破碎及磨矿分级流程的流程考查,评估碎磨流程中各个设备的运行状况,找出碎磨流程的问题所在。

2 工艺及设备配置

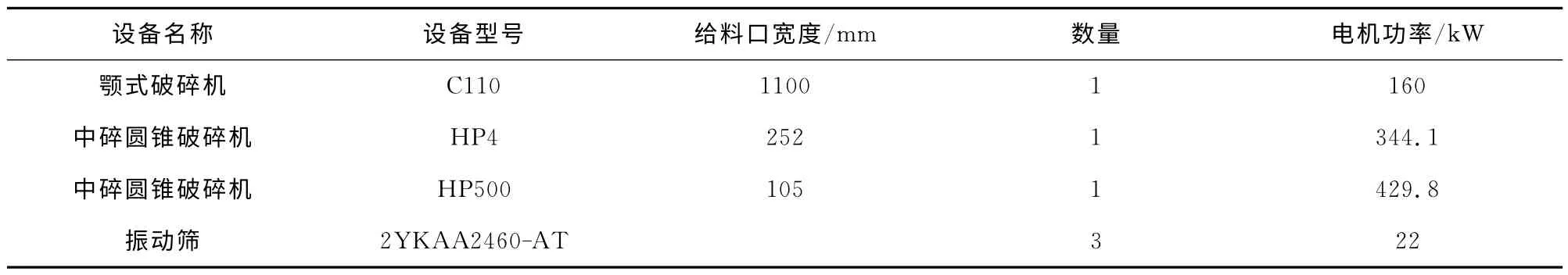

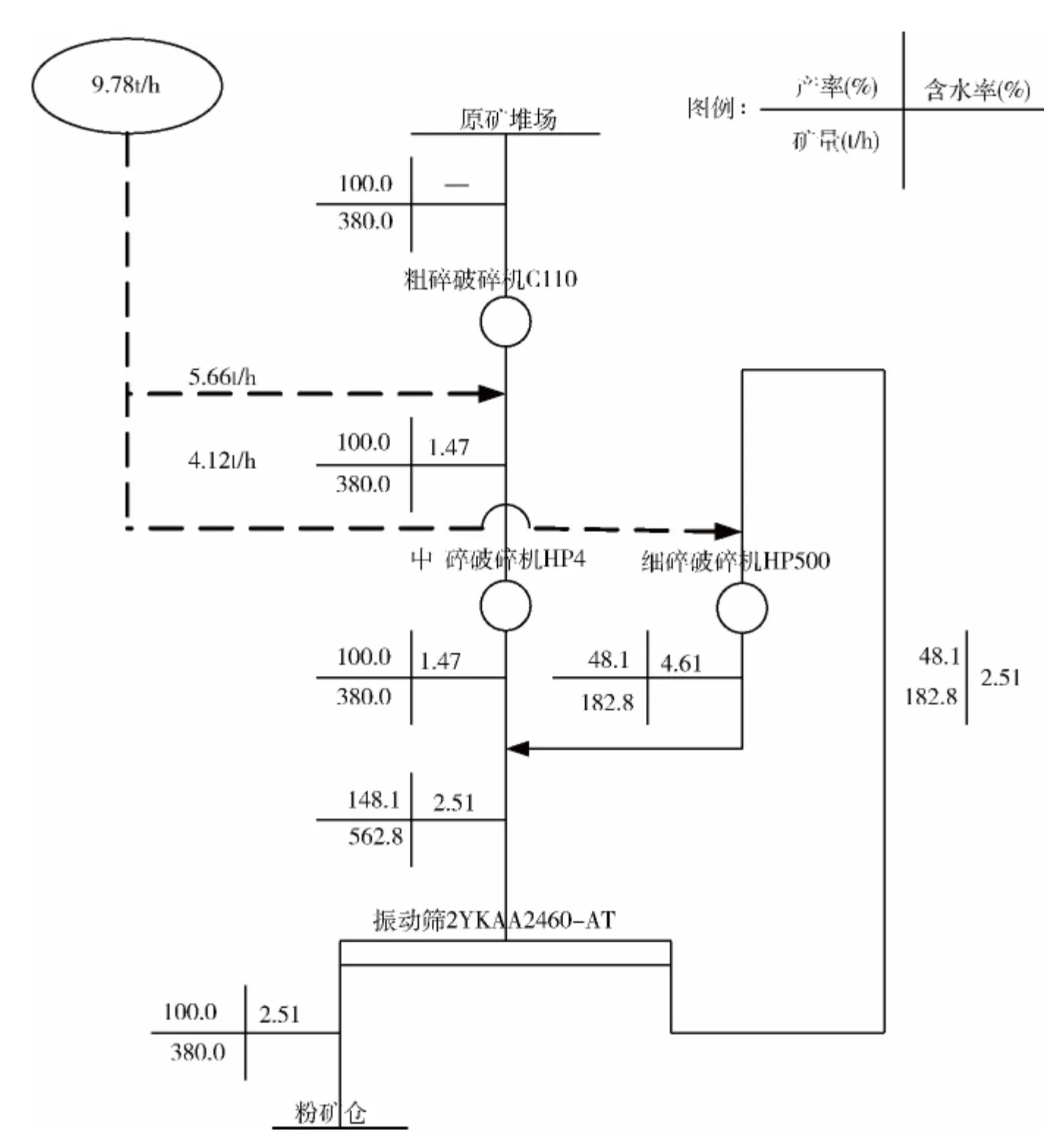

甲玛铜钼多金属矿一期选厂破碎流程为三段一闭路破碎流程,工艺流程图如图1所示。采场开采的原矿由汽车运输至原矿堆场,为辅助供矿系统),对大块矿石利用液压冲击式破碎锤进行简单破碎,然后由铲车给入一台C110颚式破碎机粗碎,粗碎产品由1#皮带给入中碎前的料仓,再由皮带给入一台HP4圆锥破碎机破碎,中碎产品由3#皮带经分料器给入三台2YKAA2460-AT型振动筛,筛上产品经2#皮带返回一台HP500圆锥破碎机破碎,破碎产品由溜槽合并至3#皮带给入振动筛,筛下产品由皮带输送至7个容积为1000t的粉矿仓。破碎流程各设备规格见表1。

表1 破碎流程各设备规格

3 破碎流程粒度考察分析

3.1 取样点布置

破碎流程取样点布置如图1所示,取样点序号说明和各取样点考查内容如表2所示。

图1 破碎部分取样点布置

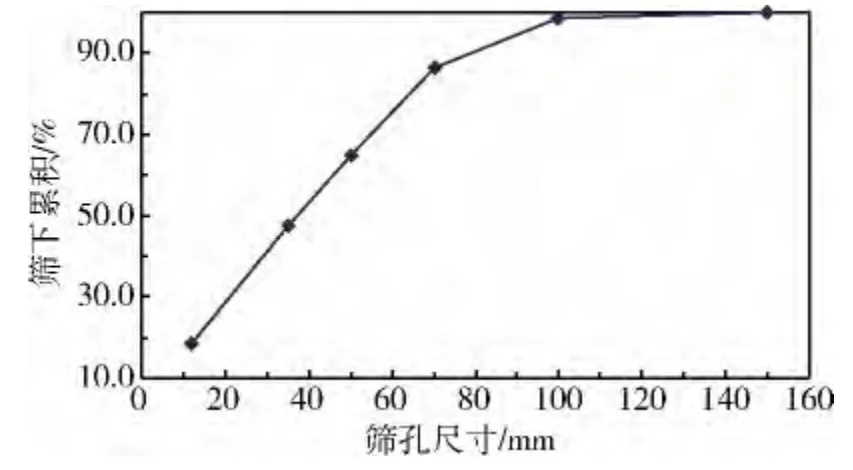

各取样点最小取样重量依据:M=kd2,其中,k取值0.1~0.2,粗碎产品粒度按150mm计算,筛分给矿及细碎给矿粒度均按100mm计算,细碎产品粒度按17mm计算。取样说明如表3所示。

3.2 取样点样品筛析结果

各取样点样品筛析结果表3所示。

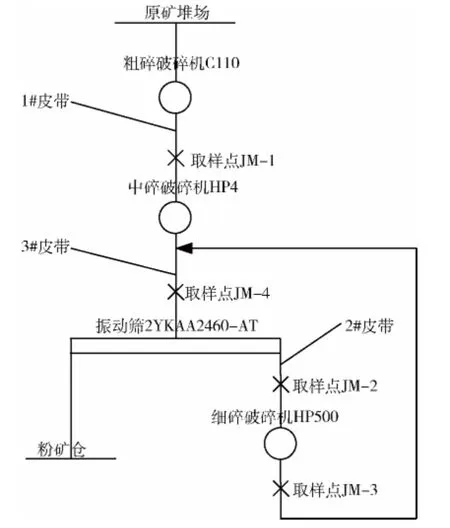

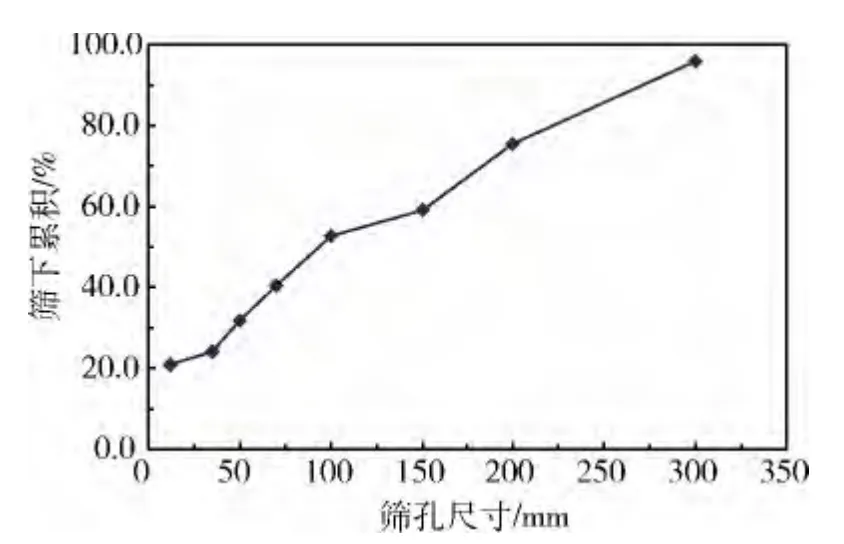

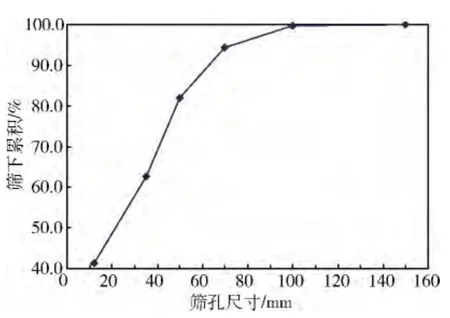

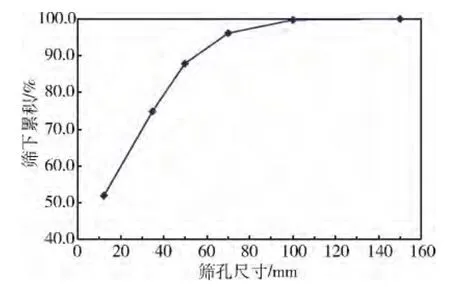

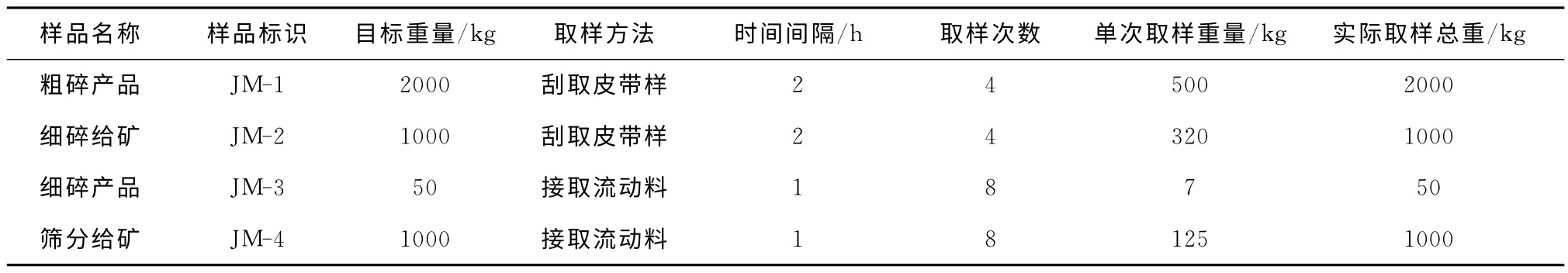

粗碎产品粒度分布如图2所示,中碎产品粒度分布如图3所示,筛分给矿粒度分布如图4所示,细碎给矿如图5所示。细碎产品中12×26mm以下含量占73.70%。

图2 粗碎产品粒度分布

图3 中碎产品粒度分布

图4 筛分给矿粒度分布

图2粗碎产品粒度分布所示,粗碎产品P80(中碎给矿F80)约为224mm。含量最多的粒级为-12×26mm,占20.78%,其次为+200mm-300mm粒级,含量占20.35%。值得指出的是,该产品粒度曲线与标准颚式破碎机产品粒度曲线差别较大,究其原因,与原矿堆场液压冲击式破碎锤的破碎有直接关系。部分大块原矿的液压冲击式破碎锤的局部破碎,具有很大随机及偶然性,其规律无法预测,因此给入粗碎颚式破碎机破碎,其产品的粒度组成曲线自然与标准颚式破碎机产品粒度组成曲线有所差别。

表2 各取样点取样重量及方法

表3 各取样点样品筛析结果(累积)/%

图3中碎产品粒度分布所示,中碎产品P80约为48.4mm。含量最多的粒级为-12×26mm,占41.41%,其次为+12×26mm-35mm粒级,含量占21.22%。

筛分给矿为中碎产品与细碎产品合并的产物,图4筛分给矿粒度分布所示,筛分给矿F80约为42mm。含量最多的粒级为-12×26mm,占51.90%,其次为+12×26mm-35mm粒级,含量占22.87%,并且该粒级很大部分为阻碍颗粒(1~1.5倍筛孔尺寸),对其他粒级尤其是难筛粒级的穿层与透筛有阻碍作用,容易卡在筛孔内,从而影响筛分效率。

理论筛上返回量占筛分给矿总量的48.10%,因此,在生产稳定情况下,按破碎系统新给矿量380t/h计算,筛分给矿的3#皮带矿量约为562.78t/h,理论筛上产品返回的2#皮带矿量约为182.78t/h。

细碎给矿为振动筛筛上返回产品,图5细碎给矿粒度分布所示,细碎给矿F80约为64mm。含量最多的粒级为+12×26mm-35mm,占29.19%,其次为+50mm-70mm,含量占21.75%。12×26mm以下含量占18.40%。

图5 细碎给矿粒度分布

由此可以根据式(1)计算出振动筛筛分效率。

式中:α为入筛原物料中小于筛孔的级别的含量,%;θ为筛上产物中所含小于筛孔尺寸粒级的含量,%;β为筛下产物中所含小于筛孔尺寸级别的含量,%。

其中:α=51.9,θ=18.4,β=96.5,由此可以得出振动筛整体筛分效率为79.75%。一般振动筛筛分效率可达90%以上,因此目前振动筛的整体筛分效率较低。

在该筛分效率79.75%,最终筛分合格产品为380t/h的实际情况下,振动筛总给矿中小于筛孔尺寸的矿量为380/0.7975=476.49t/h。根据表3中筛分给矿粒度分析结果,则筛分总给矿量为476.49/51.90%=918.09t/h。其中,中碎给矿量为380t/h,筛上返回细碎的破碎量为538.09t/h。

最佳循环负荷计算:在设定正常振动筛筛分效率为85%的条件下,最终筛分合格产品如果为380t/h,则振动筛总给矿中小于筛孔尺寸的矿量为380/0.85=447.06t/h。根据表3中筛分给矿粒度分析结果,则筛分总给矿量为447.06/51.90%=861.39t/h。其中,中碎给矿量为380t/h,筛上返回细碎的破碎量为481.39t/h。

4 碎磨流程设备运行工况及能耗分布比例

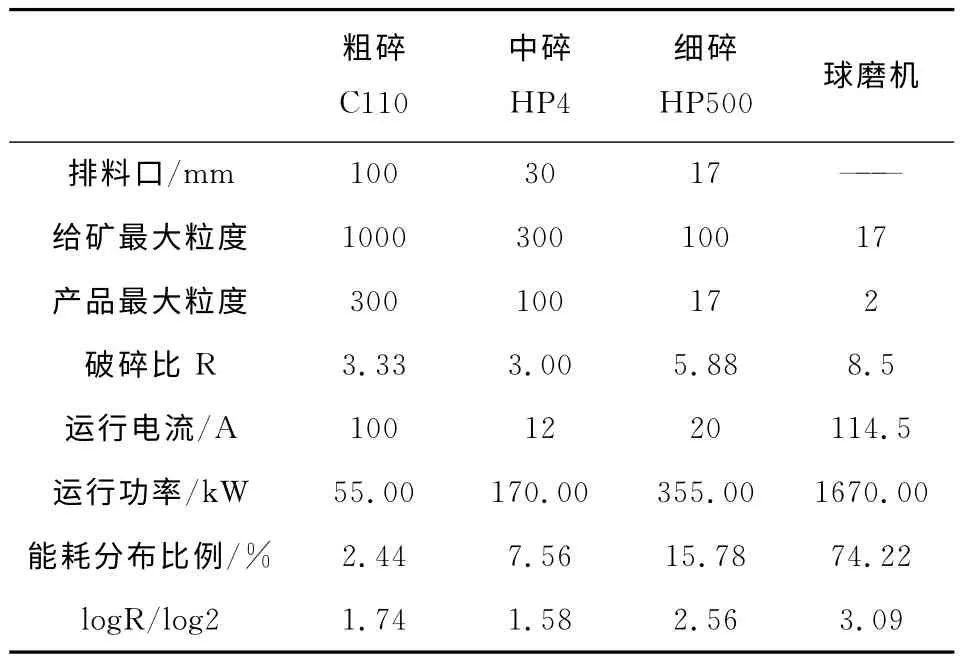

根据流程考查及现场各碎磨设备运行工况统计结果,粗碎、中碎、细碎及球磨作业各设备运行工况及各设备能耗分布比例统计结果如表4所示。

表4 能耗分布规律

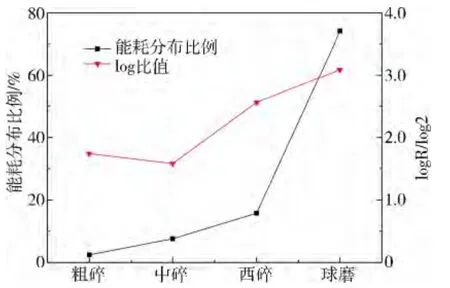

粉碎理论主要研究输入能量与粉碎前后产品粒度之间的关系,目前主要有三大粉碎理论:雷廷格表面积学说、基克体积学说以及邦德裂隙学说。其中对于大于1cm粒度的破碎粒度来说,基克的体积学说较为适用。根据基克定律,破碎所需能量与logR/log2成正比。因此,由表4统计结果可以得出,各碎磨设备能耗分布比例与logR/log2比值应该趋势相同,将两者绘制趋势图如图6所示。

图6 各碎磨设备能耗分布与logR/log2趋势

由图6可以看出,现场各碎磨设备实际运行中,能耗分布比例(粗碎C110∶中碎HP400∶细碎HP500∶球磨=27.70∶3.32∶5.54∶63.43)与logR/log2比值的趋势走向不同。以logR/log2比值的趋势为基准,则粗碎、中碎破碎机能耗分布比例不足,由此可以推断,现场粗碎、中碎破碎机运行工况与现有破碎比不相匹配,运行效率没有达到最佳,球磨机能耗分布比例较高,不符合“多碎少磨”原则,需要对破碎流程进行优化。

5 破碎流程数质量流程

破碎流程数质量流程图如图7所示。

6 碎磨流程研究结论

1)对原矿堆场的考察发现,现场粗碎供矿不稳定,利用铲车及液压冲击式破碎锤给矿很大程度上影响了给矿连续性进而影响粗碎破碎机的处理能力。同时粗碎产品粒度分析结果表明,粗碎前液压冲击式破碎锤的破碎效果对粗碎产品粒度组成影响明显,对矿石破碎的随机性及偶然性较大,较难控制,并且粗碎给矿粒度偏粗。且采用液压冲击式破碎锤能耗较大,因此,华泰龙矿业开发有限公司决定采用固定式电动液压破碎锤代替液压冲击式破碎锤进行大块破碎。并在非雨季期间以井下翻隆供矿为主要供矿系统,恢复C140破碎系统,从而提高碎矿系统粗碎、中碎的能耗比。在粗碎前加格筛、优化爆破作业,优化粗碎给料粒度组成,减小粗碎给矿粒度,应该成为优化粗碎作业环节,增大处理能力的途径。

2)提高筛分效率,降低细碎破碎机循环负荷。筛分作业是矿石碎磨流程中的关键环节,关系到系统能量利用以及处理能力的提高,现场振动筛筛分效率计算结果表明,振动筛筛分效率为79.75%,筛分效率较低,因此需要优化振动筛筛分作业环节。影响筛分效率的因素很多,其中符合现场实际的主要措施包括:料层厚度(不得超过筛孔尺寸的4倍)、有效筛分面积、筛孔尺寸、筛面倾角(直线振动筛一般在0~8°之间,圆振动筛一般在15~25°之间)等。

3)碎磨流程各设备运行工况及能耗分布比例分析结果表明,各碎磨设备能耗分布比例为粗碎C110∶中碎HP4∶细碎HP500∶球磨=2.44∶7.56∶15.78∶74.22。根据基克粉碎理论分析表明,破碎流程中粗碎碎破碎机及中碎破碎机均未达最佳运行状态,球磨机能耗分布比例较高,碎磨流程处理能力具有优化提升空间。

4)碎磨流程的优化措施,包括给矿口及排矿口尺寸的调节、振动筛筛孔尺寸优化、筛上返回量的调节等,确定合理的最终入磨粒度,优化三段破碎比的分配。

图7 破碎流程数质量流程

[1] 孙春宝.甲玛多金属矿石浮选特性与浮选流程结构优化研究中期报告[R].北京科技大学,2014.

[2] 段希祥.破碎与磨矿[M].北京:冶金工业出版社,2006.

[3] 陈炳辰.磨矿原理[M].北京:冶金工业出版社,1989:121-126.

[4] 中南矿业学院,东北工学院.破碎磨矿[M].北京:中国工业出版社,1961.

[5] BELA BEKE,D.S.C.The Process of Fine Grinding,Akademiai Kiado,Budquest[R].1981.