水泥厂废热利用的最新趋势

水泥厂废热利用的最新趋势

近些年来,因电价上涨及环保需求,水泥厂为减少生产电费和CO2排放,兴建发电装置已成为最新的发展趋势。全世界2009年已投产的废热发电525台套,2012年底上升至865台套。这些装备的资金回收时间一般低于5年,而用CDM款项所建的生产装备则超过12年。

废热发电主要有三种方式,即

Rankline蒸汽循环(常规蒸汽循环方式);

Rankline有机物循环(ORC);

Kalina循环。

目前,常规蒸汽循环方式兴建的废热发电装备占总量的98%,但此方式效率较低,仅为20%~25%(现代大型电厂的效率约60%),ORC采用有机物循环,效率高些,而Kalina则更高些。

1 废热利用技术参数

水泥窑废热发电数量与窑的生产规模有关,1000t/d熟料装机能力大致为1.8~1.9MW(图1)。

废热发电的装机功率与预热器级数和原料水分有关,也与废气温度和废气量有关(表1)。

预热器废气温度为220~380℃,其中0~100℃温度段的废气无法利用,100~(150~210℃)温度段的废气用于烘干原料水分,(150~210℃)~(220~380℃)温度段的废热可以利用。

熟料冷却机尾部废气温度为250℃,中部抽取为450℃,其中100℃温度段的废气无法利用,100~(250~450)℃温度段的废热可以用于发电(图2)。

表1 窑系统所需热能

表2 烧成系统可利用废热,kJ/kg熟料

图1 中国废热发电的装机功率范围

图2 废热发电温度范围

废热发电热量的计算情况如下:设定预热器废气热量为670kJ/kg熟料,用于烘干原料和不可利用的热量为400kJ/kg,可利用的则为270kJ/kg熟料。冷却机废气热量为450kJ/kg,不可利用热量为120kJ/kg,可利用的热量则为330kJ/kg熟料。预热器和冷却机不可利用废气相加为600kJ/kg。按照25%的废气热量转换为电能为150kJ/kg熟料,折算为41kWh/t熟料。

即:270+330kJ/kg=600kJ/kg×0.25=150kJ/kg,相当于41.7kWh/t熟料。

2 市场状况

2.1 世界废热发电数量

至2012年,世界废热发电总数为865台套,中国最多,为739台套,其中亚洲(包括中东)为849台套,欧美为12台套(图3)。

2.2 中国废热利用状况

中国政府部门制定了支持水泥厂废热发电政策,21

世纪得以快速发展,至2012年底,已投入生产线的废热发电装备为739台套(图4),占世界总量的85.4%。

2012年末,中国已有985条预分解窑生产线安装废热发电,总计生产能力为1160百万吨熟料,总发电装机功率为6575MW,平均每台套为8.9MW。在739台套装备中,766台套为常规蒸汽循环方式,3台套为ORC和循环。

2008年以来,新建的废热发电装置数量逐年下降,目前60%的预分解窑已安装废热发电装置,未安装的40%生产线中,估计仅25%符合安装要求。也就是说,近期投入的新装备数量将迅速下降。值得注意的是中国的有关设计、装备制造公司废热发电装备的海外市场在迅速增加,其数量为2010年7台套,2011年上升至17台套,2012年总量为19台套。

图3 世界各国废热发电数量

图4 历年中国投入生产的废热发电数量

图5 采用中国制造装备的废热发电投资

3 废热发电的技术状况

常规蒸汽循环方式通常蒸汽压力为2.5MPa,废汽温度为350~370℃,随着篦冷机中部取风温度提高,以及锅炉效率的增加,现单位熟料装机功率可提高至45kWh/t熟料。

有机物循环(ORC)工作介质为高分子化合物,如硅酮油、碳氢化合物或制冷剂,这些化合物的挥发温度较水低,因而发电量高些。而Kalina循环采用水-氨混合作工作介质,挥发温度更低些,发电量更高些。上述两种系统在地热发电站广泛应用,其装机功率为1~10MW,但技术装备较常规蒸汽循环复杂,因而在水泥工业推广受到限制。随着水泥窑热耗的进一步降低,可用于发电的废热越来越少,为提高经济效率,未来兴建的废热发电装置有可能向这两种转变。

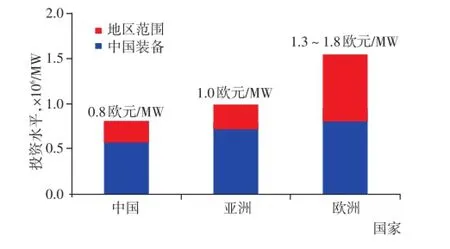

4 投资情况

不同地区和国家的国情不一,则投资有所差别,采用中国制造装备的投资见图5。如图5所示,每MW的兴建费用中国约0.8欧元,亚洲约10欧元,欧洲为1.3~1.8欧元。

(陈友德摘编自No.6/2013 Z.K.G.)